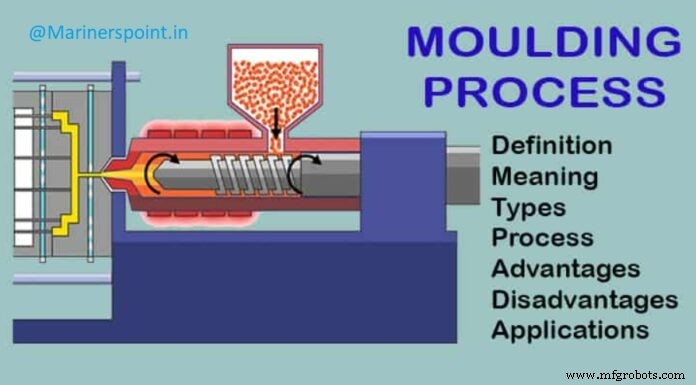

Tipos de processo de moldagem - Visão geral completa [com fotos]

Neste artigo, discutiremos sobre o processo de moldagem, tipos de processo de moldagem classificados com base em vários termos, como moldagem em areia seca, moldagem em areia verde, moldagem em bancada etc.

Processo de moldagem de uso comum podem ser classificados de acordo com diferentes formas. Eles podem ser amplamente classificados como:

- Moldagem manual , e

- Máquina de moldagem .

Em peça e, moldes de areia de fundição de produção em pequenos lotes são feitos à mão; Máquinas de moldagem são empregadas em grandes lotes e produção em massa.

Tipos de processo de moldagem

Os processos de moldagem são frequentemente classificados de acordo com:

(A) O tipo de material do qual o molde é feito ou

(1) moldes de areia verde,

(2) moldes de areia seca,

(3) Moldes secos pela pele,

(4) Moldes de barro.

(B) Os métodos usados na fabricação do molde.

(1) Moldagem de bancada,

(2) Moldagem de piso,

(3) Moldagem de poço,

(4) Moldagem por varredura, e

(5) Moldagem de placas.

Processo de moldagem baseado na areia usada

1. Moldagem em Areia Verde

Moldagem em areia verde é um método versátil, rápido e de baixo custo de criação de moldes para fundidos ferrosos e não ferrosos de alta qualidade. A areia verde é composta de areia de sílica, água, bentonita e outros aditivos, como pó de carvão para aplicações de ferro.

Os moldes de areia verde são preparados com areias de moldagem naturais ou com misturas de areia de sílica, argila de ligação e água. Esses materiais são completamente misturados em proporções que darão as propriedades desejadas para a classe de trabalho que está sendo realizada.

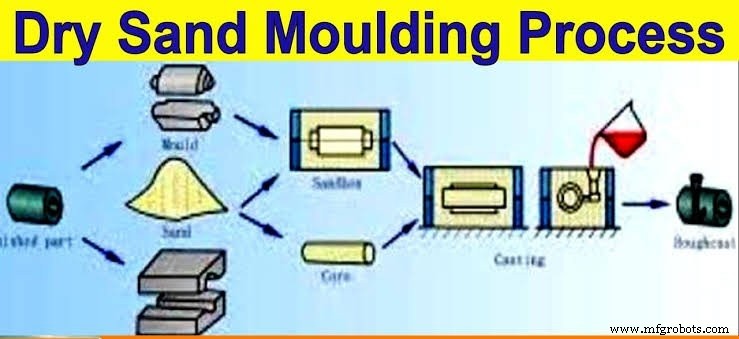

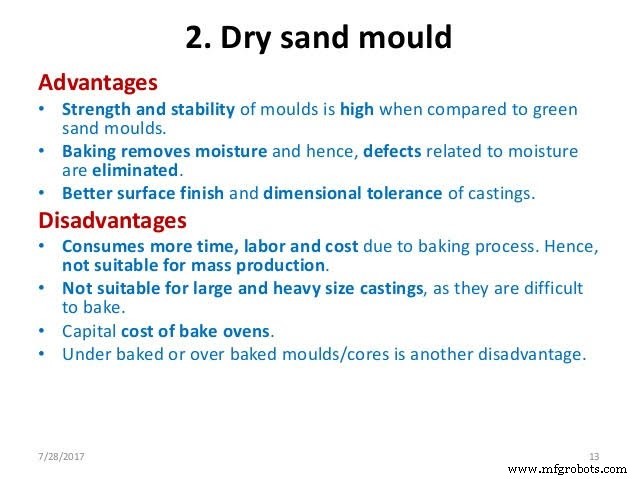

2. Molde de Areia Seca

O processo de moldagem envolvido na fabricação de moldes de areia seca são semelhantes aos empregados na moldagem com areia verde, exceto que uma mistura de areia diferente é usada e todas as partes do molde são secas em um forno antes de serem remontadas para fundição.

O molde de areia verde depende da umidade e do aglutinante de argila natural na areia para manter sua forma. Mas a areia usada para moldes de areia seca depende do material de ligação adicionado, como farinha, resina, melaço ou argila. Os materiais são bem misturados e temperados com uma fina água de argila. A quantidade de fichário é determinado pelo tamanho do elenco sendo feito.

3. Moldagem com pele seca

O processo de moldagem seca pela pele é um processo que seca a umidade da camada superficial da areia compactada a uma profundidade de cerca de 25 mm ou mais usando tochas ou aquecedores a gás. Tem as vantagens de moldar areia verde e areia seca até certo ponto. Como o tempo necessário para a secagem é menor do que no caso da areia seca, o método é menos dispendioso. A secagem da pele é particularmente adaptada a moldes muito grandes ou a trabalhos que exigem detalhes precisos.

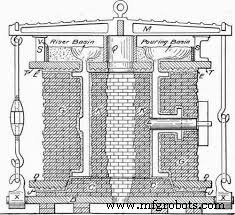

4. Molde de loma

Loma é argila e areia misturadas com água para formar uma mistura plástica fina da qual são feitos os moldes. Areia de loma também contém argila de fogo ou ganisters. A loma deve ser suficientemente adesiva para poder aderir às superfícies verticais. Os moldes de loma sempre requerem provisões especiais para garantir uma ventilação adequada. O objetivo é abrir os poros na massa compacta e estreitamente unida, por meios artificiais. Assim, vários tipos de matéria orgânica, como palha picada e particularmente esterco de cavalo , é misturado com a areia. Uma mistura típica de loma e areia é dada abaixo:

Este é aplicado como gesso na estrutura áspera do molde geralmente feito de alvenaria e a forma exata é dada por uma varredura giratória em torno de um eixo central, conforme mostrado na figura. Placas e barras de ferro fundido são usadas para reforçar a alvenaria que retém o material de moldagem. Os moldes de loma também podem ser preparados usando um padrão de esqueleto feito de madeira. As superfícies das lomas são enegrecidas e secas antes de serem montadas.

Os moldes de loma são empregados principalmente na fabricação de grandes peças fundidas para as quais seria muito caro usar padrões completos e equipamentos comuns de frascos. Objetos como cilindros grandes, chaleiras de fundo redondo, panelas de produtos químicos, engrenagens grandes e outras peças de máquinas são produzidas em moldes de loma.

Tipos de processo de moldagem com base nos métodos usados

1. Moldagem de bancada e piso

Moldagem de bancada aplica-se principalmente a moldes pequenos o suficiente para serem feitos em uma bancada de trabalho de altura conveniente para o moldador.

Fundições muito pesadas ou de uma profundidade ou área considerável podem ser moldadas na areia do piso da fundição da mesma forma que a moldagem com areia verde ou areia seca. Nesses casos, o próprio piso atua como arrasto, e este pode ser coberto com uma capa ou o molde pode ser aberto.

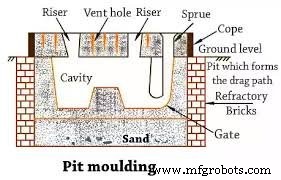

2. Moldagem de poço

Moldagem de poço Processo :Os moldes de grandes trabalhos são geralmente preparados em um poço cavado no piso da fundição o que facilita o levantamento do molde e a fundição do molde com facilidade. Uma vez que um poço que funciona como um arrasto não pode ser rolado, a areia sob o padrão pode ser compactada por acamado. O padrão pode ser suspenso no local correto à medida que a areia é colocada sob ele. Em outros casos, se a superfície inferior de um padrão for plana, o padrão pode ser colocado em uma superfície plana e nivelada.

Uma camada de coque é colocada no fundo da cova, coberta com palha e depois uma camada de areia, que é socada e nivelada. O leito de coque é conectado à atmosfera por tubos de ventilação verticais nos cantos do poço para fornecer uma saída para os gases gerados. Se o piso estiver levemente úmido, as superfícies internas do poço são revestidas com papel alcatroado, tijolos ou tábuas de madeira. Geralmente, uma caixa é necessária para completar o processo de moldagem. Corredores, bacias de derramamento, alimentadores, são cortados nele.

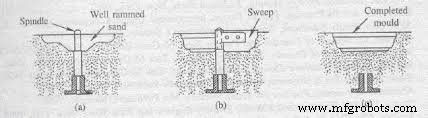

3. Moldagem por varredura

Molduras de varredura são empregados para moldar peças cuja forma é a de uma superfície de revolução. No processo preliminar, uma base 1 e um fuso 2 são bem colocados no piso da fundição. A areia é preenchida e compactada até que a escavação tome aproximadamente a forma e o tamanho do fundido necessário. Isso é ilustrado na Figura a .

Um suporte de varredor 5 é então colocado na base do fuso e o varredor 6 é fixado por parafusos e porcas. A superfície do molde é produzida pelo perfil da varredura à medida que é girada em torno do fuso conforme mostrado na Figura (b). Depois de varrer, o fuso é removido e o molde remendado no centro. O portão é então cortado e o molde está pronto para vazar. Isto é mostrado na Fig. (c).

4. Moldagem de placas

Moldagem de placas Processo :Neste processo de corte montado, o padrão é dividido ao meio ao longo do corte e ao meio em placas com lados paralelos da mesma forma que a figura. O uso de placas oferece as seguintes vantagens :

- Os padrões podem ser tratados facilmente e rapidamente.

- A tarefa de fazer a junta entre as duas partes do molde é aliviada, pois a placa fornece sua própria junta quando o frasco é compactado.

- O padrão pode ser desenhado rapidamente , pois a placa se sobrepõe à lateral da caixa e os pinos que a mantêm na posição funcionam como guias durante a operação de desenho.

Alguns processos especiais de moldagem

Nos últimos anos, processos especiais de moldagem foram desenvolvidos para economizar tempo e despesas, produzir moldes e machos de melhor qualidade e aumentar a produtividade com menos esforço e habilidade. Geralmente, estes processos não requerem em todos os casos a secagem ou cozedura de moldes ou machos, e a ação de endurecimento rápido ocorre devido a reações químicas neles. O uso dos seguintes processos de moldagem especiais aumentou consideravelmente nos últimos anos.

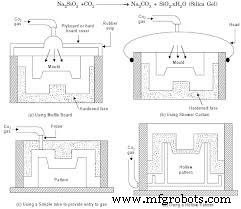

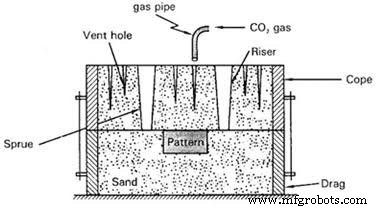

1. Moldagem de Dióxido de Carbono

Moldagem de Dióxido de Carbono Processo: O processo é basicamente um processo de endurecimento para moldes e machos. O princípio de trabalho do processo de CO2 é baseado no fato de que se gás CO2 é passado uma mistura de areia contendo silicato de sódio (copo de água), a areia imediatamente se torna extremamente fortemente ligada à medida que o silicato de sódio se torna um gel rígido. Este gel é responsável por dar a resistência necessária ao molde.

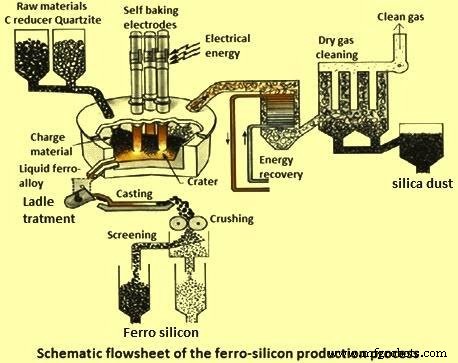

2. Moldagem Ferro-silício

Moldagem de ferro-silício :Este processo de moldagem é baseado no princípio que se silicato de sódio e ferro-silício em pó são misturados na proporção de 2,25 :1 em peso, a ação espumante ocorre e a temperatura aumenta por reação exotérmica entre eles. À temperatura ambiente, esta reação ocorre lentamente, mas uma vez que a temperatura é aumentada, a reação acelera. Finalmente, a areia de sílica forma uma massa esponjosa dura. Nenhum cozimento do molde ou núcleo é necessário como no processo de CO2.

Normalmente, para fundição ferrosa areia limpa e seca de 65 mesh , enquanto para fundição não ferrosa , areia de 100 mesh é apropriado. Os moldes devem ser revestidos com uma lavagem adequada antes de serem fechados.

3. Moldagem de Silicato Dicálcico

Moldagem de Silicato Dicálcico :Este processo de moldagem é baseado no princípio que se cerca de 2-3 por cento de silicato dicálcico , conhecido por ser um agente endurecedor muito eficaz, e 5 por cento de silicato de sódio são misturados com areia juntamente com produtos químicos espumantes adequados, a fluidez da massa de areia aumenta. Como resultado, a mistura de areia pode fluir facilmente no molde, e não há necessidade de compactação conforme exigido no processo de moldagem convencional. Finalmente, a areia forma uma massa dura com colapsibilidade suficiente

A principal vantagem deste processo de moldagem é a grande economia em mão de obra e equipamento de moldagem uma vez que não são necessárias secagem ou suporte. Por outro lado, são produzidas peças fundidas de alta qualidade sem defeitos. Isso encontra ampla aplicação em fundidos médios e pesados, tanto em fundidos de ferro cinzento como de aço.

4. Moldagem de cimento-areia

Moldagem de cimento-areia :O cimento Portland pode ser usado como material de ligação para unir os grãos de areia. Verifica-se que uma boa combinação de resistência, permeabilidade e fluidez é alcançada usando cimento junto com silicato de sódio. A pasta fluida de cimento também pode ser produzida usando produtos químicos espumantes na mistura de areia. A compactação de areia é assim consideravelmente reduzida. No entanto, uma boa ligação pode ser desenvolvida na areia com a adição de cerca de 2 por cento 2 de cimento, 4-5 por cento de silicato de sódio e 1 por cento de piche ou melaço.

Esses moldes produzem uma superfície lisa e precisa, mas a principal desvantagem dos moldes de areia colados com cimento é que eles são difíceis de remover do frasco.

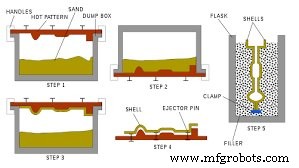

5. Moldagem de Casca

Moldagem de casca :após o nome de seu inventor, a moldagem em concha também é conhecida como processo de crono ou C-process . Esta é uma variante da técnica de areia ligada por resina para fundição de aço, ferro ou ligas não ferrosas.

O molde é formado a partir de uma mistura de areia fina (malha 100-150) e um aglutinante de resina termofixa que é colocado contra um padrão de metal aquecido, preferencialmente de ferro fundido cinzento. Quando a mistura é aquecida desta forma, a resina cura, fazendo com que os grãos de areia adiram uns aos outros formando uma casca robusta que se adapta exatamente às dimensões e forma do padrão e constitui metade de um molde.

Depois que a casca foi curada e retirada do padrão, quaisquer núcleos necessários são colocados, as duas metades do molde são fixadas juntas, colocadas em um frasco e material de apoio adicionado; então o molde está pronto para vazar.

6. Moldagem em caixa quente e fria

O processo hot-box , particularmente adaptado na fabricação de machos, utiliza basicamente os mesmos materiais usados na moldagem por concha, mas aqui a resina é aplicada para revestir os grãos de areia. A mistura de resina e areia é então soprada sobre o padrão de metal ou caixa de núcleo aquecida a cerca de 200° a 300°C e permitiu formar uma massa sólida em vez de permitir a formação de casca.

Máquinas especiais de caixa quente estão agora disponíveis onde a mistura de areia é soprada sobre o padrão aquecido, a areia soprada curada e o molde ou núcleo é então retirado do padrão ou caixa do núcleo.

Maior precisão de dimensões e taxas de produção mais altas do que no caso de moldagem em concha são alcançadas. Trata-se de um processo de moldagem e fabricação de machos essencialmente para a produção mecanizada de pequenos fundidos necessários em grandes quantidades.

O processo de caixa fria consiste em misturar areia seca fina ou resina de poliisocianato encadernador e resina alquídica fenólica , soprando a mistura em uma caixa de núcleo selada e injetando um vapor de trietilamina de catalisador transportado pelo ar através da caixa de núcleo. O grupo hidroxila da resina fenólica líquida combina com o grupo isocianato para formar uma resina de uretano rígida. Os dois componentes aglutinantes são geralmente usados na proporção de 1:1 com 1 a 2 por cento em peso da mistura de resina adicionada à areia. uma

O processo tem a vantagem de não ser necessário o aquecimento do padrão e a cura ocorre em apenas 20 a 30 segundos. Portanto, é um processo de fabricação de núcleos simples e de alta produção e extremamente adequado para fundidos de pequeno porte necessários em grandes quantidades.

7. Investir Moldagem

Investir Moldagem :Este processo de fabricação de fundição é muitas vezes referido como “processo de cera perdida ” e “processo de fundição de precisão ”. A fundição pode ser feita com tolerâncias muito estreitas neste processo e não requer usinagem subsequente.

Consiste principalmente em duas etapas que são mostrados na figura. Primeiro, um padrão mestre é feito de madeira ou metal em torno do qual um molde é formado. Não consiste em moldes de areia, mas em gelatina ou uma liga de baixo ponto de fusão que é derramada sobre o padrão mestre. Este molde mestre consiste nas duas seções usuais e pode ser aberto. Ele é usado para fazer o “padrão perdido “.

8. Moldagem de gesso

Moldagem de gesso :Neste método, o molde é preparado em gesso ou gesso de Paris. Na prática, o gesso é misturado com talco, amianto, fibras, farinha de sílica e uma quantidade controlada de água para formar uma pasta. Esta pasta de gesso é derramada sobre o padrão metálico confinado em um frasco.

O molde é vibrado e a pasta é deixada endurecer. O padrão é removido após cerca de 30 minutos quando o ajuste está completo e o molde é seco e apoiado aquecendo-o lentamente a cerca de 200°C em um forno transportador. Insertos e núcleos são colocados, cobrem e arrastam combinados por pinos guia. O metal fundido é então derramado no molde. Finalmente, o fundido é resfriado no molde, sacudido e o molde é destruído. As peças fundidas são então cortadas de portões, sprues e flash.

9. Moldagem Cerâmica

Em moldagem cerâmica processo, uma pasta espessa, consistindo de agregados cerâmicos especialmente desenvolvidos e um aglutinante químico líquido (éster de silício à base de álcool) é purgado sobre o padrão de metal reutilizável dividido e fechado que geralmente é montado em uma placa de fósforo. A lama preenche todas as cavidades e reentrâncias por si só e não é necessária nenhuma batida ou vibração do molde. O padrão é retirado após cerca de 3 a 5 minutos. A massa cerâmica é então removida do frasco, tratada com um endurecedor para promover a estabilização química e aquecida a cerca de 980°C em um forno para remover o aglutinante líquido. O molde está então pronto para vazar o metal fundido.

10. Moldagem por Sucção

Moldagem por sucção Processo: Neste método, um vácuo é criado pela retirada de ar do espaço do molde. Subsequentemente, a areia de moldagem é sugada e a cavidade é preenchida. A areia pode depois ser compactada no padrão. Os processos são usados para fundição de ferro, aço e alumínio.

Procurámos abordar todos os pontos importantes relacionados com o Processo de Moldagem e os seus tipos e classificações. Espero que você tenha gostado deste artigo. Por favor, forneça seu feedback no comentário abaixo.

Tecnologia industrial

- MTBF:Uma Visão Geral Completa

- 5 tipos diferentes de data center [com exemplos]

- Areia de moldagem:Tipos e constituintes | Fundição | Metalurgia

- Propriedades da areia de moldagem | Materiais Fundição | Metalurgia

- O que é areia de moldagem? - Tipos e propriedades

- Tipos de areia usados no processo de moldagem

- Pistão - Visão geral completa

- Definição, Processo e Tipos de Fresadoras

- Significado e Tipos do Processo de Fabricação

- Tipos de equipamentos de fundição em areia