O que são defeitos de moldagem por injeção e como evitá-los:10 defeitos em peças plásticas

Os defeitos são difíceis de evitar, mas podem ser facilmente controlados. O plástico está substituindo o metal em quase todas as indústrias. Portanto, a demanda por moldagem de plástico está aumentando. Infelizmente, assim como as peças metálicas, as peças plásticas também podem apresentar alguns defeitos.

Pode ser devido ao processo de fabricação, materiais, manuseio de materiais ou qualquer coisa. Portanto, neste artigo, exploraremos diferentes defeitos de moldagem por injeção , as causas desses defeitos e qual é a solução para eles.

Defeitos de peças plásticas são notados em quase todos os tipos de processos de moldagem. Mas a moldagem por injeção está liderando a lista, pois sabemos que a moldagem por injeção é o processo de moldagem de plástico mais utilizado.

Muitas vezes esses defeitos podem ser facilmente evitados ou pelo menos podem ser controlados por um melhor projeto de peça, um melhor projeto de molde, materiais diferentes e diferentes outras etapas que discutiremos neste artigo.

Fator que afeta defeitos de moldagem por injeção

A seguir estão os principais fatores que afetam os defeitos de moldagem por injeção e podem ser facilmente controlados.

Seleção do material do molde de injeção

Selecionar o material certo é muito importante. Por exemplo, o ABS tem melhor moldabilidade do que o PC. Alguns materiais têm um encolhimento melhor do que o outro. Portanto, escolha um material que crie menos defeitos na moldagem por injeção

Diretrizes de design de peças plásticas

Devemos sempre projetar a peça usando as melhores práticas para projetar peças plásticas. Por exemplo, espessura de parede uniforme, sem rebaixo, espessura de nervura adequada, altura de ressalto e espessura adequadas, etc. Assim, existem muitas práticas recomendadas que devemos seguir para que haja menos defeitos na peça

Projeto do molde de injeção

A escolha do melhor tipo de molde continua sendo um dos fatores mais importantes nos defeitos de moldagem por injeção. Por exemplo, o molde de câmara quente cria menos defeitos do que o molde de câmara fria. A localização do portão, o tamanho do bocal, a linha de fluxo, a pressão de injeção, etc, desempenham um papel importante na redução dos defeitos das peças plásticas.

1. Marca do coletor

A marca de pia ocorre devido à espessura irregular da parede. A área mais espessa leva tempo para esfriar em comparação com a área mais fina e é por isso que o material tenta afundar e criar impressões. Parece mais ou menos com um sumidouro côncavo e a contração acontecerá na direção da seção mais fina. As marcas de pia são mais visíveis em superfícies planas.

Causas

- Design de peça inadequado. A peça deve ter espessura de peça uniforme. Caso contrário, pelo menos a transição da mudança de espessura deve ser suave.

- Mecanismo de refrigeração ruim. Resfriamento irregular cria marca de pia

- Má escolha de material. Poucos materiais afundam mais do que outros. Portanto, é preciso escolher o material com sabedoria.

- Baixa pressão de injeção

- Ponto de fusão muito alto do plástico

Solução

- Desforme a espessura da parede

- Ajuste o tempo de resfriamento

- Ajuste o tempo de espera e a pressão.

- Alterar a localização do portão

2. Linhas de fluxo

As linhas de fluxo também são conhecidas como marcas de fluxo geralmente encontradas em peças moldadas usando moldagem por injeção. Essas são basicamente linhas ou padrões de forma ondulada fora de tom encontrados em superfícies. Este defeito é devido ao resfriamento desigual na superfície quando o material flui através do molde.

Causas

- Variação na velocidade de resfriamento

- Pressão de injeção lenta

- Baixa temperatura do molde

- Pequeno tamanho do portão e canal de fluxo

Solução

- Aumente a pressão e a velocidade de injeção

- Aumente o diâmetro do bico

- Use molde de câmara quente

3. Linha de solda

Este defeito ocorre quando duas ou mais linhas de fluxo se encontram, mas não se entrelaçam durante o processo de moldagem e criam algumas linhas de forma convergentes chamadas linhas de solda. Isso acontece dentro e ao redor dos buracos e cria uma zona localmente fraca.

Causas

- Espessura de parede não uniforme

- Orifícios, ressaltos, nervuras que não seguem as melhores práticas de projeto de peças plásticas

- Temperatura muito alta do material fundido

Solução

- Ajuste a posição do slot de ventilação do anúncio do portão

- Mantenha a espessura da parede uniforme

- Projete ressalto, furos e nervuras de acordo com as melhores práticas de projeto

- Aumente a fluidez do material fundido

4. Marcas de queimadura

As marcas de queimadura são muito comuns na moldagem por injeção. Geralmente aparece no final do caminho do fluxo ou onde o ar ficou preso. As marcas de queimadura são geralmente pretas, marrons ou cor de ferrugem. Às vezes, as marcas de queimadura são apenas descoloração para que a peça possa ser usada se não for visível para os consumidores em geral. Mas às vezes as marcas de queima causam alguma instabilidade estrutural, nesse caso, a peça é rejeitada.

Causas

- Pressão de moldagem muito alta

- Não há ventilação suficiente para remover o ar

- Atraso na remoção do ar preso

- Design de corredor inadequado

Solução

- Adicione orifícios de ventilação suficientes

- Reduza a temperatura do material fundido

- Reduza a velocidade de injeção

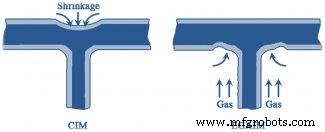

5. Encolhimento

O encolhimento ocorre quando uma área das peças plásticas esfria mais rápido que a outra. Devido a isso, há um encolhimento na peça que é um tipo de deformação da forma real. Portanto, se a forma pretendida for uma superfície plana, após o encolhimento, ela não será plana. Ele terá ondulação na superfície. O mesmo fenômeno ocorre em madeiras que encolhem durante os meses de inverno.

Causas

- Espessura de parede irregular

- Resfriamento não uniforme

- No fluxo de molde eficiente

- Alta temperatura

Solução

- Projete a peça com espessura de parede uniforme

- Certifique-se de que o processo de resfriamento seja suave e gradual

- Mude para um material diferente que encolhe menos

6. Vazios

Os vazios estão na parte plástica devido ao ar preso no interior. Isso acontece quando não há mecanismo de ventilação suficiente e o ar não pode sair. Devido ao ar preso no interior, o material fundido não pode ocupar o espaço e a peça é preenchida. O vazio afeta a estabilidade estrutural de uma peça se o tamanho do vazio for muito grande.

Causas

- No mecanismo de ventilação eficiente

- Baixa pressão de moldagem

Solução

- Aumente a pressão de injeção

- Escolha um plástico de menor viscosidade

- Escolha um local de portão mais próximo da seção mais grossa da peça

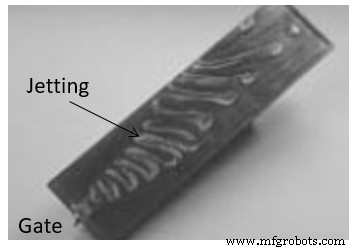

7. Jateamento

O jato ocorre quando o jato inicial do material fundido é resfriado antes que toda a cavidade seja preenchida. Quando o tamanho do portão é pequeno e a pressão de injeção é alta, o material fundido muitas vezes esguicha rapidamente através do portão e é resfriado antes mesmo que o molde esteja completamente cheio. A condição ideal é que o molde seja preenchido gradativamente.

Causas

- Tamanho do portão pequeno

- Alta pressão de injeção

- Mecanismo de resfriamento ineficiente

Solução

- Reduza a pressão de injeção

- Aumente a temperatura do material ou do molde

- Projete a localização do portão de forma que possa preencher a cavidade com resfriamento uniforme

8. Tiro Curto

O tiro curto é um grande defeito nas peças moldadas por injeção. Se o molde não estiver completamente preenchido pelo material fundido, esse problema ocorre. Devido a esse problema, uma parte do plástico não terá material algum, ou seja, a peça ficará incompleta.

A principal razão para o disparo curto é a restrição de fluxo devido a portas bloqueadas ou portas estreitas. Se o material for muito viscoso, também pode ocorrer um tiro curto. Se o ar estiver preso no interior, o material também não pode preencher essa área e causar o disparo curto.

Causa

- Baixa pressão de injeção

- O material é muito viscoso

- Portas estreitas

- Não há ventilação suficiente

Solução

- Aumente a pressão de injeção

- Redesenhe o portão

- Forneça orifício de ventilação suficiente para saída de ar

9. Flash

Flash é o material extra que sai ao redor da superfície de partição (onde o núcleo encontra a cavidade). Parece um lábio fino na borda do componente. O problema de flash ocorre devido aos fluxos de material para o espaço fora do canal de fluxo. O flash ocorre principalmente em moldes desgastados. Flash não é considerado um problema importante, a menos que seja uma parte da aparência. O Flash pode ser facilmente cortado no pós-processamento.

Causa

- Molde mal projetado

- Mofo desgastado

- Pressão de injeção excessiva

- Baixa força de fixação

Solução

- Redesenhe o molde

- Aumente a força de fixação

- Ajuste a temperatura do molde e a pressão de injeção

10. Descoloração

A descoloração é quando a cor da peça não é a pretendida. Às vezes, toda a parte fica descolorida ou uma determinada área local fica com isso. Isso acontece devido a muitas razões, mas principalmente devido a restos de pellets na tremonha ou resina residual no bico ou molde de uma produção anterior. A descoloração não afeta a resistência estrutural, mas não é desejável para uma peça de aparência.

Causa

- O material restante não é limpo na tremonha

- Baixa estabilidade térmica do material plástico

Solução

- Limpe o bico e a tremonha após cada ciclo de produção

- Use um agente de cor com boa estabilidade térmica

Conclusão:Defeitos na moldagem por injeção

É tudo o que tenho neste artigo. Espero que você tenha uma ideia sobre os diferentes defeitos encontrados nas peças plásticas. Embora existam muitos defeitos encontrados, esses dez defeitos que são mencionados aqui são encontrados na maioria das peças.

Se você ainda tiver alguma dúvida ou dúvida, escreva na seção de comentários e ficarei feliz em ajudar.

Você também pode gostar de ler:Tabela de medidores de chapas metálicas

Tecnologia industrial

- Como a moldagem por injeção é realizada

- O que é moldagem por transferência e como ela funciona?

- Moldagem por Injeção de Plástico vs. Usinagem de Plástico:Como Decidir

- O que são Makerspaces e como eles beneficiam os fabricantes?

- Quatro tipos de ataques cibernéticos e como evitá-los

- O que é porosidade de soldagem e como evitá-la?

- Serviços de moldagem por injeção de plástico eficientes e econômicos

- Principais causas de falha de máquina e como evitá-las

- Embreagens industriais:o que são e como você as usa?

- O que são blocos 1-2-3 e como eles são usados?