Pinos ejetores de moldagem por injeção:tipos e considerações

A introdução da moldagem por injeção de pinos ejetores nos processos de fabricação resultou em operações automatizadas, maior velocidade de produção e garantia de produtos mais eficientes. Também melhorou a consistência nos designs dos produtos.

Apesar da melhoria dos processos de fabricação por moldagem por injeção, existem, no entanto, muitas falhas em seu projeto que precisam ser otimizadas. Isso é para garantir produtos melhores e mais eficazes.

Assim, este artigo analisa a moldagem por injeção de pinos ejetores e como otimizar seu design para ter produtos mais eficazes.

O que são pinos ejetores de moldagem por injeção?

Os pinos ejetores são vitais na criação de peças. Eles são um componente integral do sistema de ejeção em molde, que determina o resultado final dos produtos em um processo de moldagem por injeção.

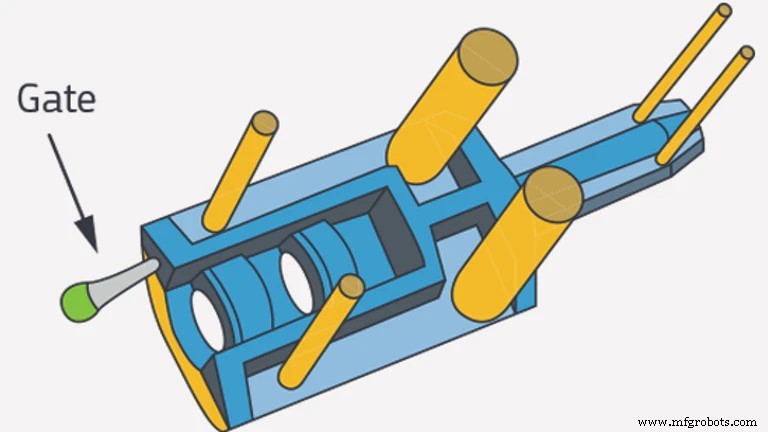

A moldagem por injeção é um processo de fabricação que envolve a injeção de plástico fundido em um molde de metal para assumir a forma do molde. Portanto, a moldagem por injeção de pinos ejetores envolve a remoção de peças completas dos moldes. O molde de metal é feito de duas partes:lados A e B. Após o resfriamento do material fundido no molde, ambas as partes do molde de metal são separadas para permitir a remoção do plástico sólido. Os moldes de injeção são construídos de tal forma que, ao serem abertos, a metade do lado A é levantada, deixando a peça formada e o lado B.

Os pinos ejetores estão localizados na metade do lado B de um molde, de onde eles empurram a peça formada para fora do molde. A marca do pino de um molde ejetor é comumente impressa em produtos acabados como um amassado.

Tipos de pinos ejetores

Existem muitos tipos de pinos ejetores usados na fabricação de produtos. Abaixo estão os tipos mais comuns que você achará ideais para o processo.

Pinos ejetores rígidos

Esses pinos ejetores são tratados termicamente para garantir consistência na dureza através do diâmetro do pino. Os pinos rígidos podem suportar temperaturas de trabalho de até 200°C e são mais adequados para o sistema de ejeção de plástico no molde.

Pinos ejetores reforçados

Eles também são conhecidos como pinos de nitreto H13, são pinos muito mais duros do que os pinos rígidos e são adequados para sistemas de ejeção de fundição em molde. Os pinos endurecidos são nitrados a 65 – 70 HRC e podem suportar temperaturas acima de 200°C.

Pinos ejetores pretos

Os fabricantes desenvolveram esses pinos ejetores devido à incapacidade dos pinos de nitreto H13 de serem empregados em temperaturas de trabalho acima de 600°C. O pino ejetor preto é revestido com um tratamento de superfície preto que permite ser autolubrificante e suportar altas temperaturas de até 1000°C. É um pino ejetor caro e adequado para um sistema de ejeção de metal no molde para automóveis.

Considerações de projeto de moldagem por injeção

Um projeto de molde de injeção deve ser tal que funcione como planejado. Um erro no projeto pode resultar em rachaduras ou encolhimento da peça, o que pode ser muito caro ou muito trabalhoso para remediar.

Assim, a necessidade de executar um projeto bem estruturado é importante, e existem alguns fatores a serem considerados.

● Criar ângulos de inclinação

O ângulo de inclinação é uma forma inclinada que é aplicada em ambos os lados de um molde de injeção. Esta ligeira distorção na forma do molde permite a fácil remoção do plástico do molde.

O molde de rascunho deve estar presente para fornecer resistência ao atrito ao remover a peça do molde. Permitir mais ângulos de calado garantiria a fácil liberação de peças do sistema de ejeção no molde.

A ausência de ângulos de inclinação resultaria em grandes marcas de pinos ejetores na peça durante a remoção e arranhões na parede do molde.

● Espessura uniforme da parede

Quando o material fundido é vazado em um molde com espessura de parede uniforme, ele flui livremente sem restrição, preenchendo a cavidade da parede e assumindo sua forma definida.

Paredes não uniformes do molde resultarão no resfriamento da seção mais fina do material fundido. Portanto, à medida que a seção mais espessa esfria, isso resultará no encolhimento do material, concentração de tensão e, eventualmente, rachaduras durante a remoção.

No entanto, se o seu projeto não permitir uma espessura de parede uniforme, isso pode ser remediado por meio de perfuração e adição de reforços.

(Coring é um processo de remoção do plástico fundido da área ampla para garantir a uniformidade ao longo da parede. Os reforços são estruturas de suporte que você adiciona à parede como reforços para reduzir a espessura da parede)

● Garantir bordas arredondadas

Ter cantos arredondados na parte interna e externa da peça tem várias vantagens. Reduz a concentração de tensão e evita que a peça rache.

Os cantos afiados limitam o fluxo de plástico fundido na matriz e, ao esfriar, o plástico puxa contra os cantos afiados e é difícil de remover.

As peças com arestas arredondadas são fáceis de produzir, mais econômicas e permitem uma melhor formação e remoção dos produtos.

● Reduzir rebaixos

Os rebaixos são recursos salientes no projeto do molde que obstruem a remoção de ambos os lados do molde. Os rebaixos são necessários e inevitáveis em um projeto de molde, pois impedem que a peça seja ejetada diretamente do molde.

No entanto, os rebaixos podem ser remediados criando travas ou travas que permitem fácil remoção ou montagem. Tanto quanto possível, a equipe de projeto deve manter o número de rebaixos em um sistema de ejeção no molde no mínimo.

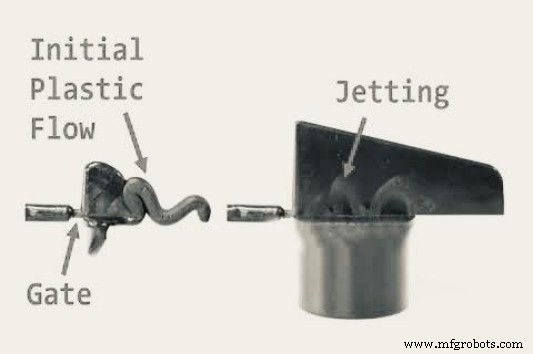

● Locais dos portões

As portas são os pontos de entrada do plástico fundido para o molde. No entanto, ao resfriar a peça, o portão deixa uma marca de pino, que na maioria das vezes ainda é visível mesmo após a remoção do amassado.

A equipe de design pode usar um portão de borda para remediar isso, onde os amassados resultantes seriam menos perceptíveis. O material fundido também é injetável através de uma extensão localizada no pino de ejeção.

Ao resfriar a peça, o pino ejetor pode empurrar a marca do pino resultante do portão durante a remoção da peça do molde.

● Natureza do Material

O tipo de material utilizado deve depender da função do produto

Alguns materiais são espessos, alguns são flexíveis, enquanto outros são duros ou quebradiços. O tipo de material escolhido determinaria a finalidade da peça e seu design.

Embora você possa engrossar alguns materiais, também é possível dobrá-los em formas. Além disso, você deve considerar isso antes de escolher o tipo de material.

Defeitos e soluções comuns

A moldagem por injeção usando pinos ejetores vem com alguns defeitos. Abaixo estão os possíveis defeitos e as soluções necessárias.

Pausas

A principal razão para a quebra dos pinos ejetores é a diferença na força necessária para ejetar a peça do molde e a resistência do pino.

A ejeção de peças do molde requer força. Às vezes, a força necessária excede a resistência do pino devido ao seu comprimento sem suporte, levando à quebra.

Portanto, a maneira mais eficiente de remediar quebras de pinos ejetores é empregar grandes quantidades de pinos ejetores com diâmetros maiores. Desta forma, a força necessária tem distribuição uniforme em vários pinos, reduzindo assim a quebra.

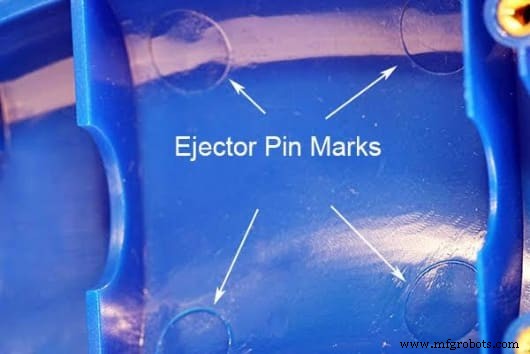

Marcas do pino do ejetor

São “dentes” deixados na peça pelos pinos ejetores durante a remoção do molde. Esta marca de alfinete pode resultar na rachadura dos produtos durante o uso. Portanto, é importante projetar um sistema de ejeção no molde para evitar marcas de pinos ejetores.

- Disponha os pinos ejetores de forma que a força de ejeção na peça seja constante.

- Coloque os pinos ejetores em peças duras, como inserções de metal, pilares e nervuras para evitar defeitos nas marcas dos pinos ejetores.

- Projete a posição dos pinos ejetores na superfície plana da peça em vez de em inclinações.

Jato

O jato ocorre como resultado do pequeno tamanho do portão, ou há injeção de alta velocidade do material fundido no molde, resultando em uma forma distorcida.

Isso pode ser remediado por:

- Aumentando o tamanho do portão

- Controlando o fluxo do material fundido para o molde

Outros tipos de ejetores

Embora possam não ser comuns com muitos maquinistas, também existem outros tipos de ejetores. Abaixo estão alguns exemplos.

Mangas do ejetor

Estes são simplesmente pinos ejetores ocos. Consiste em um pino de manga de superfície dura com um orifício e um pino central que se encaixa no orifício. Os orifícios nas mangas do ejetor servem para guiar e proteger o pino.

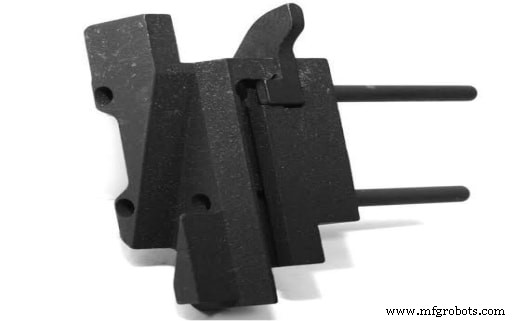

Placas Ejetoras

Em um sistema de ejeção em molde, as placas ejetoras funcionam ao lado dos pinos ejetores. Ele segura a cabeça dos pinos para evitar que saiam durante o processo de moldagem por injeção dos pinos ejetores.

Blocos ejetores

Possuem ranhuras ocas lubrificantes e são aplicadas na superfície de produtos finos que requerem um alto acabamento superficial, mas seriam prejudicados por defeito de marcas de pino ejetor.

Eles limitam as marcas do pino ejetor e também são aplicáveis para uso na superfície de produtos com alto empenamento.

Conclusão

Os especialistas em design não podem ignorar a importância dos pinos ejetores no processo de moldagem por injeção. Isso porque o produto formado no molde depende da eficiência dos pinos ejetores para evitar defeitos nas marcas dos pinos ejetores.

Portanto, é importante confiar em uma empresa com conhecimento de Design for Manufacturing, como usar pinos ejetores e um excelente histórico de manuseio de projeto de moldagem por injeção de pinos ejetores.

Nós da RapidDirect podemos garantir projetos otimizados para o seu processo de moldagem por injeção de pinos ejetores. Consulte nossa equipe de suporte para aconselhamento de fabricação e se você já possui um arquivo CAD, ainda falta um pequeno passo. Carregue-o agora para obter uma cotação instantânea para o seu design.

Perguntas frequentes

Quais projetos de moldagem por injeção podem ser usados, se a área de superfície for limitada?Em casos de projeto, onde a área da superfície é limitada, de modo que não haja pontos na peça que permitam a ejeção do molde, você pode otimizar seu projeto:

– Adicionando ressaltos para atuar como almofadas ejetadas

– Substituição dos pinos ejetores por peças de borracha de silicone líquido, de modo que, ao esfriar, as peças sejam ejetadas manualmente dos moldes através da borracha de silicone líquido.

Qual é o melhor material a ser usado para peças?

Ao escolher um material, é melhor considerar a função do seu produto e as propriedades que ele deve possuir. Alternativas mais baratas falhariam a longo prazo. Portanto, é melhor usar materiais de alto desempenho que satisfaçam as necessidades de nossos produtos.

Tecnologia industrial

- Prós e Contras da Moldagem por Injeção Termofixa

- Tutorial de moldagem por injeção:Vídeos

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Tipos de partidas de motor e considerações de aplicação

- O que é areia de moldagem? - Tipos e propriedades

- Processo de moldagem por injeção

- O significado da técnica de moldagem por injeção

- Pinos ejetores de moldagem por injeção:tipos e considerações

- Diferentes tipos de texturas de molde para moldagem por injeção

- Termos comuns de moldagem por injeção explicados:multicavidade, família, inserções e muito mais