Casos de uso recentemente descobertos:Explicando nossa oferta de usinagem preditiva

Publicado originalmente em Towards Data Science

Nos últimos meses, monitoramos e descobrimos silenciosamente novos casos de uso para nosso produto de usinagem preditiva. Graças a uma interface de operação simplificada, que também funciona convenientemente como uma plataforma de coleta de dados rotulados “nos bastidores”, vimos centenas de falhas de ferramentas, falhas de rolamentos e outros cenários de falhas de máquinas até agora.

Em conjunto com nossos clientes, criamos um grande catálogo de como são as falhas típicas de máquinas do ponto de vista dos dados do motor, o que nos deixa empolgados para compartilhar com você hoje. Analisaremos seis cenários que vimos repetidos em vários sites de clientes e como eles se parecem tanto da perspectiva de “pontos em um gráfico” quanto de sua manifestação física no chão de fábrica. Estes são os seguintes:

- Falhas na fresa de topo que levam a um acabamento ruim e peças de sucata

- Falhas nos rolamentos de esferas levando a danos no alojamento do eixo

- Falhas de ferramentas de desbaste, levando a falhas de ferramentas em cascata nas ferramentas de acabamento

- Deslocamento incorreto, levando ao desalinhamento da bucha guia

- Falha na ferramenta, resultando em corte incompleto

- Estimativa incorreta da vida útil da ferramenta, levando ao uso excessivo ou subutilizado das ferramentas

Antes de chegarmos ao que interessa, vamos revisar nossa tese para nossa oferta de usinagem preditiva:

Extraímos dados avançados de sensores incorporados na máquina para prever e evitar diferentes cenários que podem custar caro.

- Dados avançados:taxa de amostragem de 1 milissegundo -> 170 milhões de observações por dia por motor, precisão de 0,001 RPM para velocidade do fuso, classificação contínua de 0,01% para potência/ carregar

- Sensores incorporados:Não são necessários sensores adicionais, pois os dados estão necessariamente disponíveis em todas as máquinas CNC modernas. Nós apenas extraímos dados que a máquina usa para executar seu loop de feedback de controle interno. Todos os cenários demonstrados foram implantados durante a pandemia de COVID-19 sem que o pessoal da MachineMetrics tivesse pisado no chão de fábrica

- Prever e prevenir cenários dispendiosos:as situações descritas custam dinheiro aos nossos clientes, e preveni-los poupa-lhes dinheiro. Nós monetizamos isso com uma fração da economia

Falhas na fresa de topo

Apenas para revisar, em cada máquina MachineMetrics, temos um tablet de operador , que é basicamente apenas um tablet ou iPad Samsung Galaxy apontado para a página da máquina específica em nosso produto SaaS.

Um cliente usando nosso tablet de operador.

O tablet do operador está conectado diretamente à nossa plataforma, então sempre que a máquina parar, um sinal é enviado da máquina para o nosso dispositivo Edge, que é então enviado para a nuvem onde é agregado e painel com outras métricas. O tablet então reflete essas novas informações e emite um pop-up na página da máquina, solicitando ao operador que explique por que a máquina caiu.

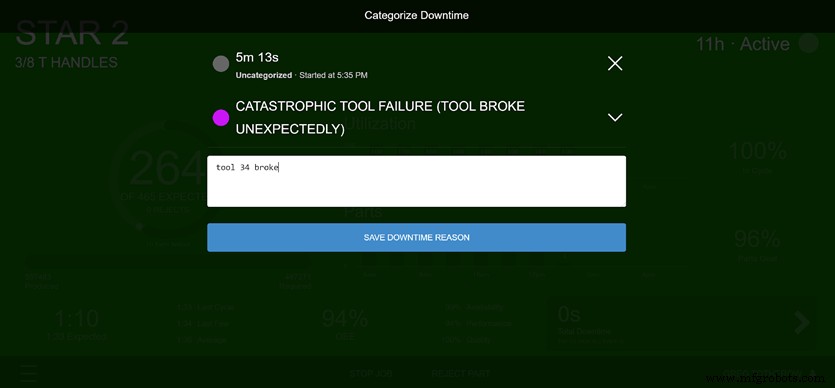

Quando uma máquina para, aparece um pop-up pedindo ao operador para adicionar um código de motivo.

Com o tempo, essas anotações se acumulam, permitindo uma visão rica e detalhada de quando e por qual motivo uma máquina quebrou.

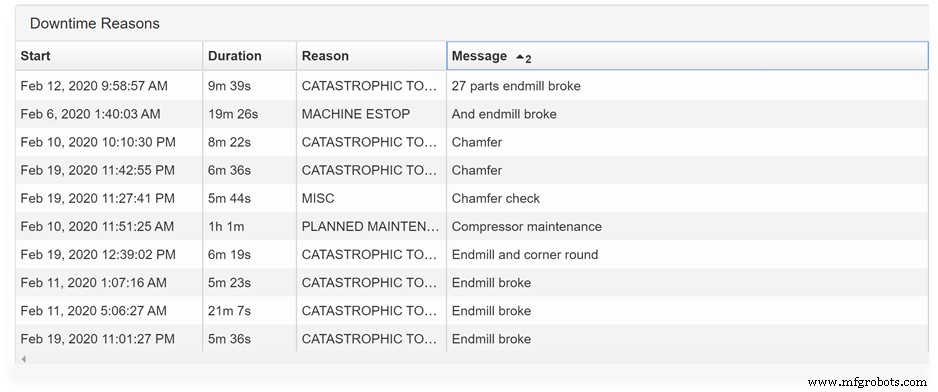

Cabe à MachineMetrics Data Science descobrir o por que e como da avaria da máquina, usando os dados extremamente finos que coletamos dos motores da máquina. Em uma modalidade disso, podemos examinar dezenas de milhares de peças feitas e dezenas de anotações para identificar padrões, como no exemplo abaixo, onde as linhas pretas são falhas anotadas e os pontos são a energia consumida por cada peça feita.

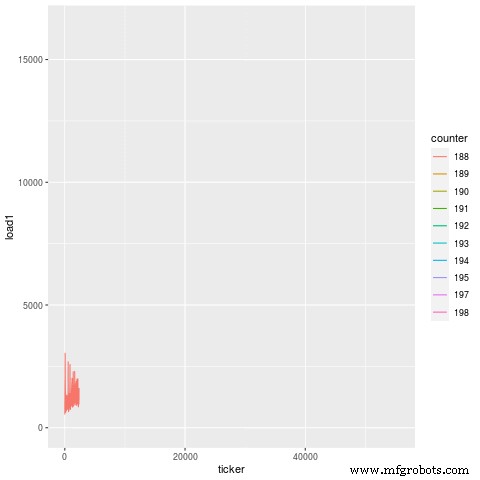

Linhas pretas são falhas anotadas, enquanto pontos vermelhos são cargas anormais. Alguns pontos vermelhos não se alinham com linhas pretas, devido ao fato de que as anotações às vezes são perdidas pelos operadores.

Com o tempo, surgem padrões para cada tipo de falha. As linhas pretas no gráfico acima representam tempos de falhas de fresas , onde uma fresa de topo particular quebra e não pode fazer o trabalho necessário para terminar a peça. A ferramenta que vem depois de a fresa de topo precisa então gastar energia adicional para fazer seu corte, causando a assinatura de carga elevada em vermelho que você vê no gráfico acima. Isso é repetido várias vezes, permitindo-nos criar um algoritmo de limite simples para parar a máquina em suas trilhas sempre que vemos a primeira assinatura de carga elevada.

Em sua manifestação física, você pode ver que uma boa peça, cortada por uma boa fresa de topo, tem um acabamento bonito e brilhante na ranhura. Uma peça ruim, cortada por uma fresa de topo quebrada, tem uma ranhura áspera porque a fresa de topo não conseguiu criar um acabamento liso, e a ferramenta que veio depois também não conseguiu fazer seu trabalho corretamente.

E em nosso produto, agora monitoramos as cargas nesta máquina para emitir um feed-hold antes que qualquer uma dessas peças de slots ruins seja feita. Nos últimos 4 meses, emitimos 60 retenções de alimentação em várias máquinas, com 3 falsos positivos e 2 falhas perdidas (95% de precisão, 96% de recall), impedindo a fabricação de mais de 2.000 peças de sucata e economizando inúmeras horas-homem de máquina Reconfiguraçao. Ah, e só para ter certeza, essas são peças pequenas, feitas por pequenas ferramentas - o tamanho não é uma restrição para nós quando estamos extraindo dados de motor muito sensíveis. Todas as peças que saem dessas máquinas agora são brilhantes e novas, sem os defeitos que costumavam ter.

Muito legal, hein? Esse é apenas um dos muitos casos de uso. Você não achou que éramos apenas um pônei de um truque, não é?

Falhas de rolamentos de esferas

Semelhante às falhas de fresas de topo, as falhas de rolamentos podem custar caro tanto em termos de materiais quanto de mão de obra.

Diferente das falhas de fresas de topo, as falhas de rolamentos parecem completamente diferentes em termos dos padrões que precisamos procurar.

Semelhante às falhas de fresas de topo, as falhas de rolamentos usam o mesmo tipo de dados avançados do motor e metodologia de coleta.

Diferente das falhas de fresas de topo, as falhas de rolamentos se manifestam por longos períodos de tempo (dias a semanas) e podem ser evitadas com bastante antecedência.

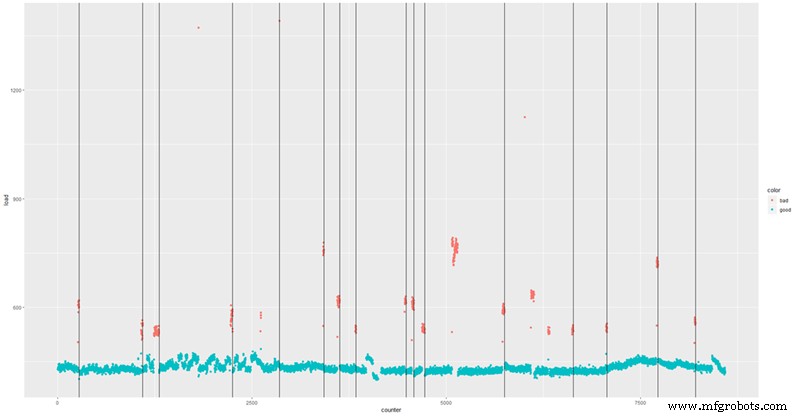

Vamos primeiro investigar qual carga na máquina faz momentos antes de uma falha de rolamento, em um instantâneo de dados 2 horas antes da falha.

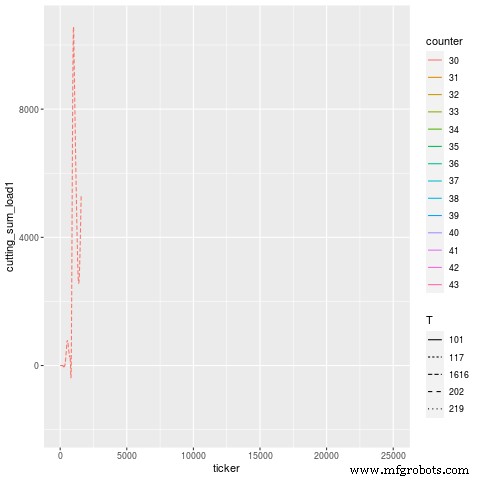

[Ver imagem em tamanho real]

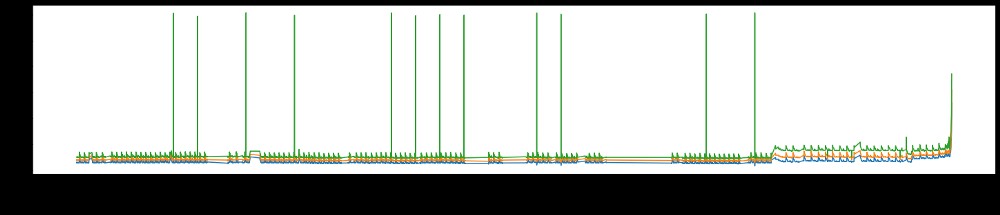

Cada uma dessas linhas é carregada em uma ferramenta específica. Não é preciso ser um cientista de foguetes para descobrir o que está acontecendo aqui. A carga dispara cerca de 15 minutos antes da falha real do rolamento em cada ferramenta, provavelmente devido ao fato de que a máquina está sofrendo tensão adicional de um componente-chave cada vez mais comprometido.

Se observarmos a progressão peça por peça nos 15 minutos anteriores à falha, outro padrão interessante surge, que é que a carga parece degenerado hora extra. Você pode ver que para cada corte, a carga vai exponencialmente cada vez mais fora das especificações.

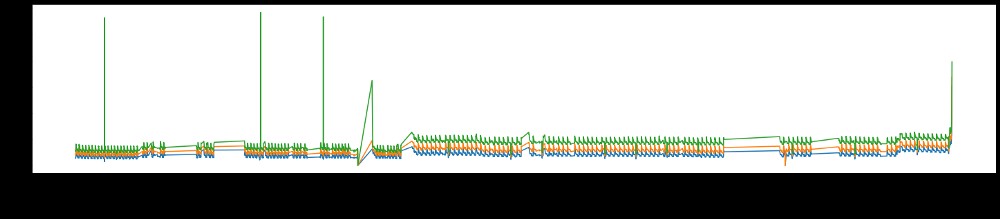

Compare isso com outra falha de rolamento em outra máquina fazendo a mesma peça, e os padrões são notavelmente semelhantes. Isso porque esta é a assinatura exclusiva para uma falha de rolamento. Enquanto as falhas da fresa de topo que levam a peças de sucata exibem um salto na carga na ferramenta subsequente, as falhas de rolamento exibem um aumento muito degenerado na carga em todas as ferramentas.

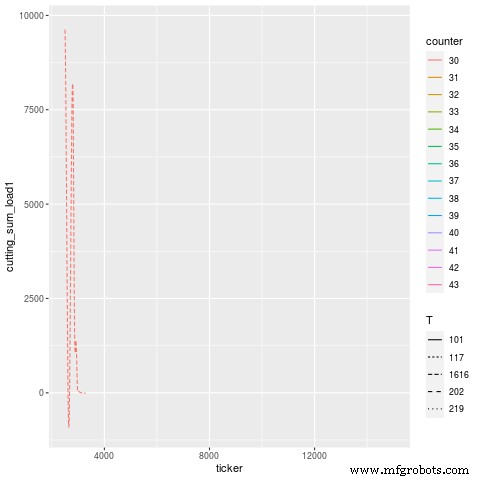

E olhando para isso ao longo do tempo, vemos que essa degeneração começa dias antes da falha real. Em duas instâncias separadas para duas máquinas, você pode ver que há uma elevação na carga muito antes da subida íngreme final durante os últimos 15 minutos antes da quebra. Isso porque um rolamento não sai do nada. É provável que haja um afrouxamento ou fratura que não seja verificado por dias antes do hari-kari final, causado por mau uso ou falta de manutenção. Nesse caso, o rolamento defeituoso também causou danos ao alojamento do eixo, que custou mais alguns milhares de $$$ em reparos.

Falha no rolamento de novembro, mostrando carga elevada ~2 dias antes. [Ver imagem em tamanho real]

Falha no rolamento de fevereiro, mostrando carga elevada cerca de 1 semana antes. [Ver imagem em tamanho real]

A notável consistência que vemos para tipos de falhas se deve ao fato de estarmos olhando para fenômenos físicos, que são, surpresa surpresa, regidos pelas leis da física. Assim, as falhas seguem padrões determinísticos que podemos discernir a partir de dados de alta fidelidade. O truque está realmente em obter esses dados e limpá-los para serem úteis, o que é uma grande parte do nosso IP.

Acreditamos essa inovação ao conjunto específico de habilidades que temos na equipe MachineMetrics — não acreditamos que seja típico ter operadores de máquinas experientes trabalhando com especialistas em -protocolos físicos, complementados por físicos do CERN e cientistas de dados de thinktanks globais, todos apoiados por investidores que acreditam que estamos inaugurando uma nova era da indústria.

Falhas da ferramenta em cascata

Ter uma coluna inteira de ferramentas quebradas pode ser uma experiência frustrante para qualquer maquinista. Infelizmente, esta é uma ocorrência muito comum em nossa indústria. E se pudéssemos ver quando a primeira ferramenta quebrou e parar a máquina imediatamente antes que as outras ferramentas fossem retiradas?

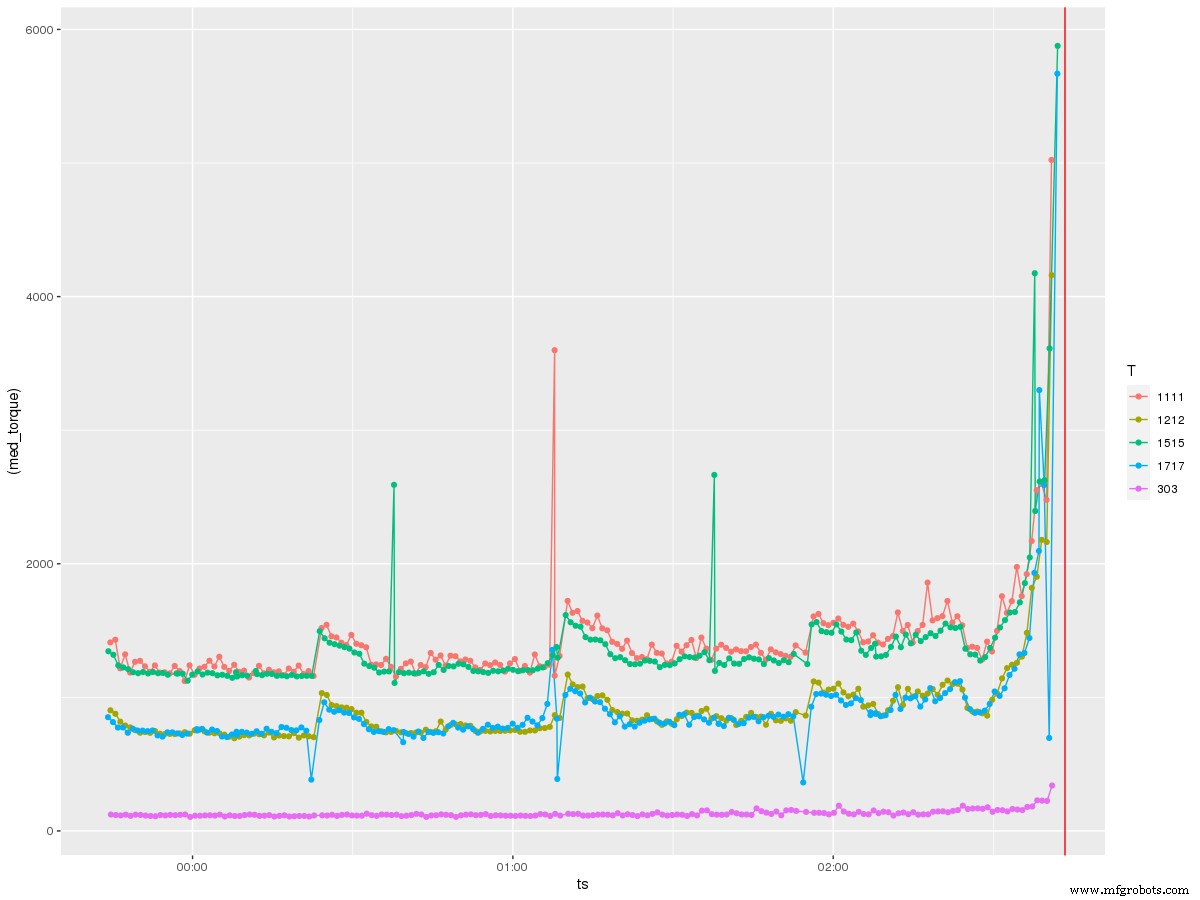

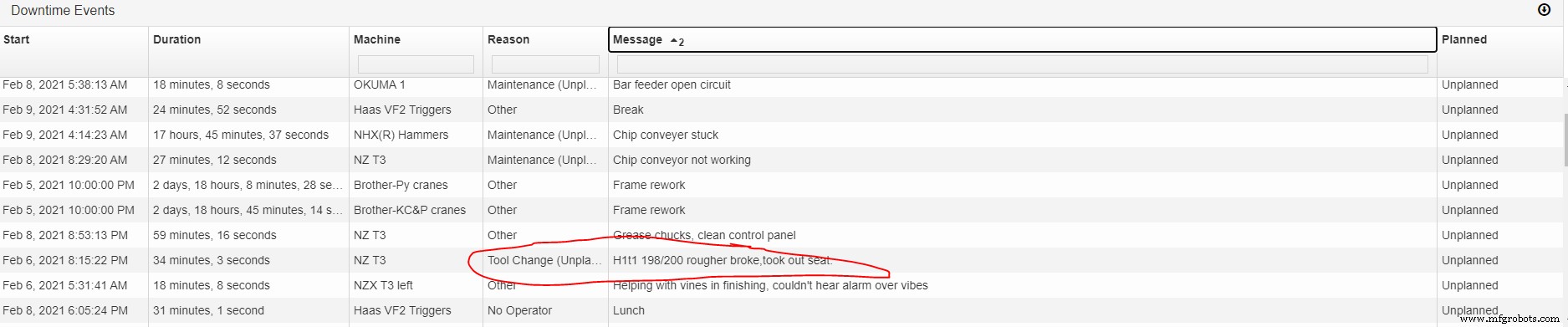

Acontece que você pode. Após a primeira ferramenta, a alteração na assinatura de carga nas ferramentas subsequentes é praticamente entregue a você em uma bandeja.

Em um exemplo disso, vemos a primeira ferramenta quebrar muitos ciclos de peças antes que a máquina pare quando detecta algo catastrófico. No momento em que a auto-parada ocorre, outras ferramentas também foram retiradas, custando à oficina centenas de dólares em substituições desnecessárias de ferramentas. A primeira ferramenta provavelmente quebrou porque estava desgastada e com o fim da vida útil, então provavelmente não poderia ser salva de qualquer maneira. Mas não há razão para que outras ferramentas depois dela, algumas recém-substituídas, também precisem ser removidas.

Você pode ver uma animação disso abaixo, onde a suposta falha da ferramenta de acordo com o operador, e quando a máquina parou, estava na Parte 40. Na verdade, o sinal começa a degenerar em torno da Parte 37, 3 ciclos completos antes que a máquina auto-identificasse que algo estava errado. Durante esses 3 ciclos, a ferramenta que seguiu a ferramenta quebrada quebrou.

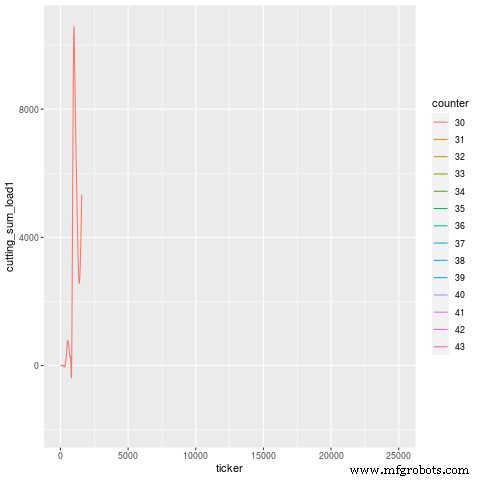

Vamos detalhar esse período de uso da ferramenta além do número da peça — as ferramentas são designadas por diferentes tipos de linha.

Vamos ampliar um pouco a região problemática. É um pouco difícil de escolher, mas parece que a T101 é a ferramenta ofensiva que quebrou, e a T117 é a que experimenta uma carga mais alta nos ciclos imediatamente após, depois as linhas planas (morres). Uma vez que as ferramentas são substituídas, a assinatura de carga volta aproximadamente ao que era antes (considerando um pouco de derrapagem devido a novas ferramentas).

A anotação neste caso foi "H1t1 198/200 mais áspero quebrou, tirou o assento". — significando “cabeça 1, ferramenta 1, a ferramenta de desbaste, quebrou durante o trabalho, em 198 das 200 peças destinadas a serem feitas, e tirou a ferramenta de assentamento (posterior)”.

[Ver imagem em tamanho real]

De fato, foi isso que aconteceu.

Fique atento à Parte 2, onde revisaremos a estimativa de vida útil da ferramenta, as consequências de desvios incorretos em sua máquina e cortes incompletos por falha da ferramenta.

Imagem em destaque cortesia de Daniel Smyth.

Tecnologia industrial

- 30 Incríveis invenções da NASA que usamos em nossa vida diária

- Aprendizado de máquina na manutenção preditiva

- Usinagem CNC:Definição e Tipos de Máquina CNC

- O que é Usinagem NC? - Definição e Guia Básico

- Casos de uso de usinagem CNC nas indústrias militar e de defesa

- Como usar superfícies para usinar geometrias complexas

- Como a IA e o aprendizado de máquina afetam a usinagem CNC

- Análise preditiva na fabricação:casos de uso e benefícios

- A importância dos refrigerantes na usinagem

- Como os fluidos de corte afetam os processos de usinagem