Análise preditiva na fabricação:casos de uso e benefícios

Por décadas, os fabricantes usaram dados como forma de obter vantagem competitiva. Talvez a maior mudança hoje seja como os dados são coletados. Algumas empresas têm técnicos andando pela fábrica verificando medidores, preenchendo formulários e anotando o histórico de operação e manutenção das máquinas. Todos os métodos tediosos, propensos a erros e imprecisos de coletar e usar dados para orientar a tomada de decisões. No entanto, com a proliferação de dispositivos e sensores de IoT, equipamentos e operações conectados estão mudando a forma como os fabricantes tiram proveito de dados e análises.

As empresas começaram a fazer a transição para software digital e dispositivos conectados para reduzir o trabalho associado à coleta e documentação manual de dados. Em comparação com os métodos manuais de coleta de dados, essas tecnologias também aumentam a fidelidade que amplifica o poder da análise e leva a modelos mais precisos. A seguir serão apresentados os benefícios e os casos de uso da análise preditiva na fabricação.

A maturidade da análise na manufatura

Também conhecida como Jornada de Análise de Manufatura, há vários estágios pelos quais os fabricantes passam à medida que buscam estratégias preditivas e prescritivas.

Etapa 1:dados

A coleta de dados para análise descritiva estabelece uma linha de base para responder ao que aconteceu.

Etapa 2:informações

O processamento desses dados em análises de diagnóstico para responder por que algo aconteceu efetivamente transforma dados em informações. Uma solução de análise de fabricação pode ser usada para permitir isso.

Etapa 3:Entendendo

Uma vez que informações suficientes são coletadas, uma melhor compreensão dos processos pode ser alcançada e os modelos estatísticos podem prever o que pode acontecer no futuro usando a análise preditiva.

Etapa 4:Conhecimento

À medida que modelos mais precisos são produzidos, os dados são transformados em conhecimento e a análise prescritiva responderá o que deve ser feito.

Embora possa ser tentador conectar tudo e executar essas etapas, é importante estabelecer metas claras e definir linhas de base para monitorar as melhorias de desempenho. Saiba quais dados e quantos dados são necessários para fazer a transição da análise descritiva para a prescritiva. Ao iniciar esta jornada, será benéfico estabelecer uma plataforma única para todos os dados coletados. Além disso, certifique-se de que todas as partes interessadas - sejam dispositivos, pessoas ou fornecedores - tenham acesso adequado a essa plataforma.

Dados e monitoramento em tempo real podem oferecer alta fidelidade, o que ajudará a estabelecer linhas de base, alcançar valores N e alertar as partes interessadas sobre alterações mais rapidamente do que o manual ou dispositivos que não estão conectados. Essas etapas levam tempo, mas cada etapa oferece seus próprios benefícios. Um dos maiores benefícios do uso da análise é a capacidade de prever o que acontecerá com um alto grau de precisão.

Benefícios e caso de uso da análise preditiva para fabricantes

Dispositivos conectados em tempo real são capazes de coletar mais pontos de dados. Isso pode ajudar a prever quanto tempo ou quantas peças podem ser produzidas antes de uma falha. Planos de manutenção tradicionais podem sugerir quando substituir peças ou realizar manutenção com base em estimativas médias, não necessariamente quando necessário. A previsão de falhas com dados e análises de fabricação reduz o tempo de inatividade não planejado e pode eliminar o serviço de manutenção desnecessário e caro.

Análise de manutenção preditiva

Caso de uso:reduzir o tempo de inatividade, falhas de ferramentas e demandas de manutenção

Há muitos benefícios neste termo; manutenção preditiva. Primeiro, é que a coleta de dados pode ajudar a prever quando a manutenção é necessária, não presumida. Isso aumenta o tempo de atividade do equipamento, dando aos gerentes a chance de planejar a manutenção necessária ou fazer os ajustes necessários antes que ocorra uma falha.

A análise preditiva se torna cada vez mais precisa à medida que mais dados são coletados e correlações são feitas. Em um exemplo, a falha da ferramenta ocorreu à medida que a amperagem do equipamento aumentou. O rastreamento da amperagem era difícil, mas os dados de carga do fuso podiam ser fornecidos ativando um recurso no painel de software do equipamento.

Os pesquisadores conseguiram provar que havia mais de 80% de correlação entre o aumento da carga do fuso e a amperagem do transdutor. Ao monitorar a carga do fuso mais fácil e econômica, foi possível prever quantas peças poderiam ser feitas desde o momento do aumento da carga até a falha da ferramenta. Para este exemplo, a faixa de peças para falha foi de 1 a 68. Dependendo da quantidade de carga aumentada, pode ser possível reduzir ainda mais essa faixa. Correlacionar dados e observar padrões expande o que é possível por meio de análises para qualidade e tomada de decisões.

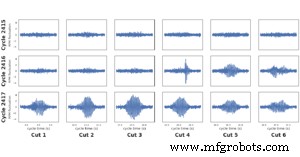

Medição da velocidade do fuso para identificar a falha iminente da ferramenta. Usando dados como esse, é possível criar algoritmos que detectam falhas automaticamente e oferecem a capacidade de evitá-las.

Medição da velocidade do fuso para identificar a falha iminente da ferramenta. Usando dados como esse, é possível criar algoritmos que detectam falhas automaticamente e oferecem a capacidade de evitá-las.

Análise de qualidade

Caso de uso:alertas para problemas de qualidade, minimiza a sucata

Ao acompanhar o desempenho, é possível ser notificado quando os processos estão fora da tolerância ou podem gerar problemas de qualidade. Ser capaz de parar ou ajustar um processo mais cedo pode reduzir muito ou eliminar o desperdício de material ou retrabalho. Em um exemplo, um cilindro pneumático flutuaria ao longo do tempo. Quando os trabalhadores perceberam e ajustaram, cerca de 1.000 unidades foram fabricadas e horas de produção foram descartadas. A previsão antecipada de problemas de manutenção e qualidade pode agregar valor a aplicações que envolvem materiais com preços instáveis ou flutuações de mercado.

Previsão de análise de demanda

Caso de uso:identificação e utilização de KPI e ERP

O rastreamento de processos individuais e prazos gerais de entrega oferece informações sobre as demandas de material e produção. À medida que as habilidades conectadas se expandem, será identificado o KPI que aumentará a capacidade, o valor e a precisão das ferramentas de software, como o ERP. Além disso, em aplicações em que os preços dos materiais podem ser muito afetados por políticas, desastres naturais, etc., o uso de dados para prever taxas de consumo e remessa pode oferecer grandes benefícios na simplificação do gerenciamento da cadeia de suprimentos. Prever volume, prazos e demanda do mercado ajudará a gerenciar a economia e o custo de novos equipamentos, produtos ou processos.

Análise da força de trabalho

Caso de uso:prever demandas de educação e força de trabalho

Em mercados flutuantes, a análise preditiva de demanda pode até ser usada para gerenciar mão de obra e aquisição de talentos com mais eficiência. Uma das maiores preocupações é a lacuna de habilidades na fabricação. Expandindo os dados do processo para a planta, para o planeta, os fabricantes podem prever quais habilidades e mão de obra serão necessárias no futuro. Isso permite que as empresas trabalhem de forma mais eficaz com os educadores, publiquem empregos mais cedo ou qualifiquem ou requalifiquem a força de trabalho atual para atender às necessidades trabalhistas.

O futuro da análise preditiva na indústria de manufatura

Caso de uso futuro:manutenção remota de ferramentas

O uso de tecnologia e análise transforma dados em conhecimento. À medida que a conectividade se expande, há uma tendência de aumentar o rastreamento e monitoramento de ativos remotos e móveis. A capacidade de fornecer dados de alta fidelidade aumentará a análise de diagnóstico remoto e móvel. Essa tendência reduzirá a necessidade de técnicos de campo. Com diagnósticos remotos de alta confiança, também pode ser possível fornecer recomendações ou informações de manutenção aos operadores que estão no local para reduzir ainda mais a necessidade de técnicos de campo.

Caso de uso futuro:avaliações de risco e seguro

Com uma maior capacidade de rastrear e monitorar equipamentos, a análise pode aumentar as assinaturas, apólices de seguro ou garantias. Dispositivos conectados podem levar a equipamentos mais flexíveis. Por exemplo, as assinaturas dão aos OEMs a capacidade de adicionar ou retirar recursos, rastreamento de dados e software remotamente. À medida que a demanda muda, a assinatura e os recursos também mudam.

Além disso, a análise de diagnóstico pode alterar até que ponto ou quais apólices de seguro e garantias cobrem. A análise de fabricação e a tecnologia conectada podem provar ou refutar erros de operador, equipamento ou projeto. A matemática tem sido uma maneira eficaz de explicar, entender e competir. Os sucessos futuros na fabricação podem ser quem tiver o conhecimento mais preciso e amplo de modelos e análises digitais.

Impulsione estratégias preditivas com a MachineMetrics IoT Platform

Explorar a plataformaTecnologia industrial

- Os benefícios da adaptação de IIoT e soluções de análise de dados para EHS

- Na fabricação, os dados e os materiais têm o mesmo valor

- IIoT e análise preditiva

- Análise preditiva explicada

- Como a IoT é usada na fabricação:8 casos de uso e tendências futuras

- Manufatura orientada a dados:benefícios, desafios e estratégias

- Melhore a tomada de decisões na fabricação avançada com análises

- Desafios de implementação da indústria 4.0 na fabricação aeroespacial e de defesa

- Manufatura Inteligente:o que é e seus benefícios

- Compreendendo os benefícios e desafios da fabricação híbrida