11 Unidade 6:Rosqueamento de torno

OBJETIVO

Após concluir esta unidade, você deverá ser capaz de:

• Determine a profundidade de penetração.

• Descreva como cortar uma linha correta.

• Explique como calcular o passo, a profundidade e o diâmetro menor, a largura do flat.

• Descreva como definir a rpm correta.

• Descreva como configurar a caixa de câmbio de troca rápida correta.

• Descreva como definir a pausa composta correta.

• Descreva como definir o bit de ferramenta correto.

• Descreva como definir o composto e o crossfeed em ambos os mostradores para zero.

• Descreva a operação de rosqueamento.

• Descreva a fresagem.

• Descrever como retificar uma broca de ferramenta.

Rosqueamento de torno

O corte de rosca no torno é um processo que produz uma crista helicoidal de seção uniforme na peça de trabalho. Isso é realizado fazendo cortes sucessivos com uma broca de rosqueamento da mesma forma que a forma de rosca necessária.

Exercício prático:

1. Para este exercício prático de rosqueamento, você precisará de um pedaço de material redondo, virado para um diâmetro externo da banda de rodagem.

2. Usando uma ferramenta de separação ou uma ferramenta de aterramento especial, faça um rebaixo para o piso igual à sua profundidade única mais 0,005 polegada.

3. A fórmula abaixo lhe dará a profundidade única para realizar threads unificados:

d =P x 0,750

Onde d =Profundidade única

P =Pitch

n =Número de fios por polegada (TPI)

Profundidade de alimentação =0,75 / n

Cálculos de rosca

Para cortar uma rosca correta no torno, é necessário primeiro fazer cálculos para que a rosca tenha dimensões adequadas. Os diagramas e fórmulas a seguir serão úteis ao calcular as dimensões da rosca.

Exemplo:Calcule o passo, a profundidade, o diâmetro menor e a largura do plano para uma rosca de ¾-10 NC.

P = 1 / n = 1 / 10 = 0,100 pol.

Profundidade = .7500 x Pitch = .7500 x .100 = .0750 pol.

Diâmetro Menor = Diâmetro Maior – (D + D) = 0,750 – (0,075 + 0,075) = 0,600 pol.

Largura do plano = P / 8 = (1/8) x (1/10) = 0,0125 pol.

Procedimento para encadeamento:

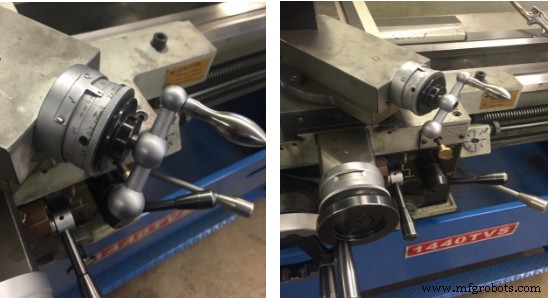

1. Defina a velocidade para cerca de um quarto da velocidade usada para girar.

2. Defina a caixa de engrenagens de troca rápida para o passo necessário nas roscas. (Fios por polegada)

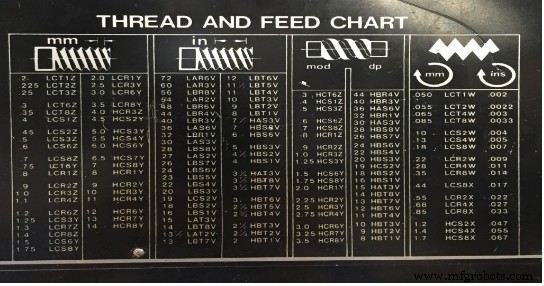

Figura 1. Gráfico de threads e feeds

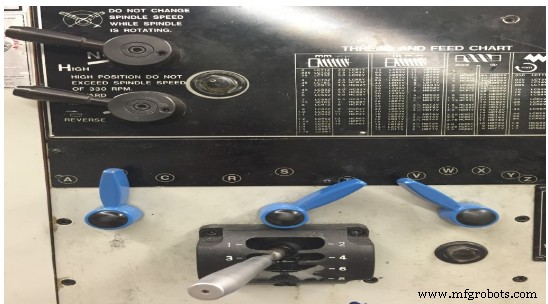

Figura 2. Configurando a caixa de velocidades

3. Ajuste o descanso composto a 29 graus à direita para roscas à direita.

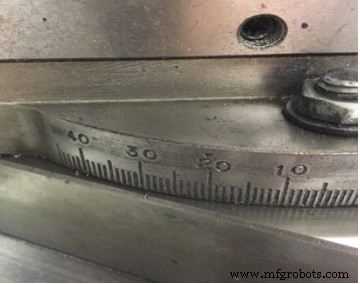

Figura 3. 29 graus

4. Instale uma broca de ferramenta de rosqueamento de 60 graus e defina a altura para o ponto central do torno.

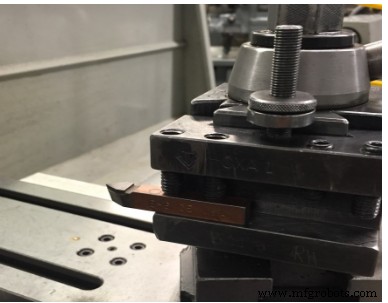

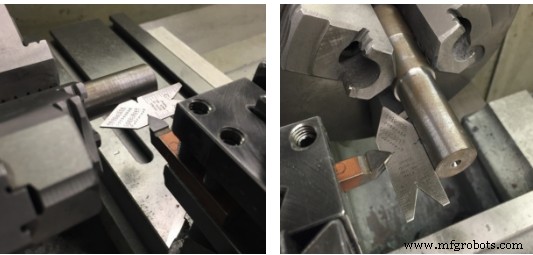

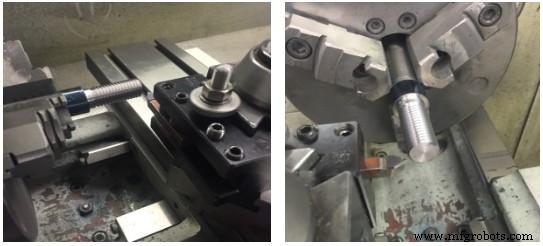

Figura 4. Ferramenta de rosqueamento de 60 graus

5. Ajuste a ponta da ferramenta e um ângulo reto em relação ao trabalho, usando um medidor de rosca.

Figura 5. Usando o medidor central para posicionar a ferramenta para usinagem de roscas

6. Usando uma solução de layout, cubra a área a ser rosqueada.

Figura 6. Layout

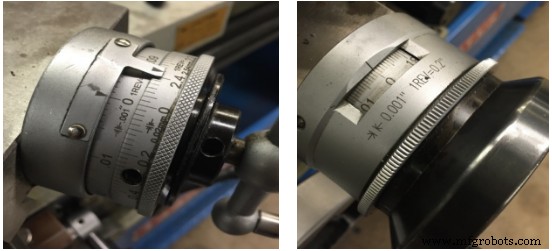

7. Mova a ferramenta de rosqueamento até a peça usando o composto e o avanço cruzado. Defina o micrômetro para zero em ambos os mostradores.

Figura 7. Composto Figura 8. Alimentação cruzada

8. Mova o avanço cruzado para a ferramenta traseira fora do trabalho, mova o carro para o final da peça e redefina o avanço cruzado para zero.

Figura 9. Fim da peça e alimentação cruzada para Zero

9. Usando apenas o micrômetro composto, alimente de 0,001 a 0,002 polegadas.

Figura 10:Alimentação composta em 0,002 polegada

10. Ligue o torno e engate a meia porca.

Figura 11:Alavanca liga/desliga e meia porca

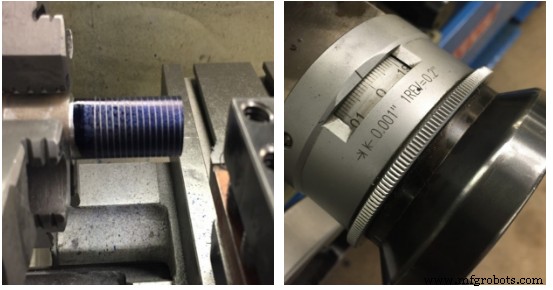

11. Faça um corte arranhão na peça sem fluido de corte. Desengate a meia porca no final do corte, pare o torno e recue a ferramenta usando o avanço cruzado. Retorne o carro para a posição inicial.

Figura 12. Posição inicial

12. Usando um medidor de passo de rosca ou uma régua, verifique o passo da rosca. (Fios por polegada)

Figura 13. Medidor de passo do parafuso Figura 14. Passo do parafuso Medidor(10)

13. Alimente o composto em 0,005 a 0,020 polegadas para a primeira passagem usando óleo de corte. Conforme você se aproxima do tamanho final, reduza a profundidade de corte para 0,001 a 0,002 polegada.

14. Continue este processo até que a ferramenta esteja dentro de 0,010 polegada da profundidade de acabamento.

Figura 15. Operação de rosqueamento

15. Verifique o tamanho usando um micrômetro de rosca, medidor de rosca ou usando o sistema de três fios.

Figura 16. Medição de três fios

16. Chanfre a extremidade da rosca para protegê-la de danos.

Alargamento

Alargadores são usados para terminar furos ou furos com rapidez e precisão para um furo de tamanho especificado e para produzir um bom acabamento superficial. O escareamento pode ser executado após um furo ter sido perfurado ou furado a 0,005 a 0,015 polegada do tamanho acabado, pois o escareador não foi projetado para remover muito material.

A peça de trabalho é montada em um mandril no fuso do cabeçote e o alargador é suportado pelo cabeçote móvel.

A velocidade do torno para alargamento da máquina deve ser aproximadamente 1/2 daquela usada para furação.

Alargando com um alargador manual

O furo a ser escareado manualmente deve estar dentro de 0,005 polegada do tamanho final necessário.

A peça de trabalho é montada no fuso do cabeçote em um mandril e o fuso do cabeçote é travado após a peça de trabalho ser configurada com precisão. O alargador manual é montado em uma chave de alargador ajustável e apoiado com o centro do cabeçote móvel. À medida que a chave é girada manualmente, o alargador manual é alimentado no orifício simultaneamente, girando o volante do cabeçote móvel. Use bastante fluido de corte para escarear.

Alargamento com um alargador de máquina

O furo a ser alargado com um alargador de máquina deve ser perfurado ou furado até 0,010 polegada do tamanho final para que o alargador de máquina tenha apenas que remover as marcas da broca de corte. Use bastante fluido de corte para escarear.

Retifique uma broca de ferramenta de torno

Procedimento:

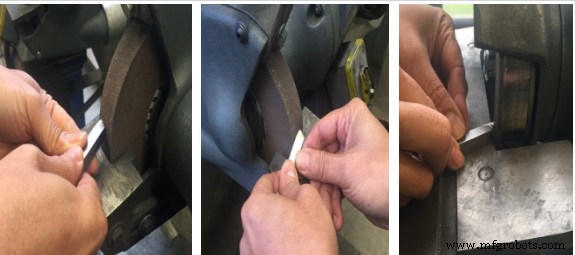

1. Segure a broca com firmeza enquanto apoia a mão no conjunto de ferramentas do moedor.

2. Segure a ponta da ferramenta no ângulo adequado para retificar o ângulo da aresta de corte. Ao mesmo tempo, incline a parte inferior da broca em direção ao rebolo e esmerilhe 10 graus de alívio lateral ou ângulo de folga na aresta de corte. A aresta de corte deve ter cerca de 0,5 polegadas de comprimento e deve ter cerca de ¼ da largura da broca.

3. Enquanto retifica a broca, mova a broca para frente e para trás na face do rebolo. Isso acelera a retificação e evita a ranhura do rebolo.

4. A broca da ferramenta deve ser resfriada frequentemente durante a operação de retificação por imersão na água. Nunca superaqueça uma broca de ferramenta.

5. Afie o ângulo de corte final de modo que ele forme um ângulo um pouco menor que 90 graus com a aresta de corte lateral. Segure a ferramenta de forma que o ângulo da aresta de corte final e o ângulo de alívio final de 15 graus sejam retificados ao mesmo tempo.

6. Verifique a quantidade de alívio final quando a broca está no porta-ferramentas.

7. Segure a parte superior da broca a cerca de 45 graus em relação ao eixo da roda e esmerilhe a inclinação lateral em cerca de 14 graus.

8. Afie um pequeno raio na ponta da ferramenta de corte, certificando-se de manter o mesmo ângulo de folga frontal e lateral.

moer lateral lateral raio lateral

Materiais da ferramenta de corte

Os bits da ferramenta de torno são geralmente feitos de quatro materiais:

1. Aço de alta velocidade

2. Ligas fundidas

3. Carbonetos Cimentados

4. Cerâmica

As propriedades que cada um desses materiais possui são diferentes e a aplicação de cada um depende do material que está sendo usinado e das condições da máquina.

Os bits da ferramenta de torno devem possuir as seguintes propriedades.

1. Eles devem ser difíceis.

2. Devem ser resistentes ao desgaste.

3. Devem ser capazes de suportar altas temperaturas desenvolvidas durante a operação de corte.

4. Eles devem ser capazes de resistir a choques durante a operação de corte.

Nomenclatura da ferramenta de corte

As ferramentas de corte usadas em um torno são geralmente ferramentas de corte de ponta única e, embora a forma da ferramenta seja alterada para várias aplicações. A mesma nomenclatura se aplica a todas as ferramentas de corte.

Procedimento:

1. Base:a superfície inferior da haste da ferramenta.

2. Borda de corte:a borda de ataque da ponta da ferramenta que faz o corte.

3. Face:a superfície contra a qual o cavaco se apoia ao ser separado da peça.

4. Flanco:A superfície da ferramenta que está adjacente e abaixo da aresta de corte.

5. Ponta:ponta da ferramenta de corte formada pela junção da aresta de corte com a face frontal.

6. Raio do nariz:O raio ao qual o nariz é retificado. O tamanho do raio afetará o acabamento. Para corte bruto, um raio de ponta de 1/16 polegada usado. Para o corte de acabamento, é usado um raio de ponta de 1/16 a ⅛ de polegada.

7. Ponta:A extremidade da ferramenta que foi retificada para fins de corte.

8. Haste:o corpo da ponta da ferramenta ou a peça presa no porta-ferramentas.

9. Ângulos e folgas da broca da ferramenta de torno

O desempenho adequado de uma broca depende da folga e dos ângulos de inclinação que devem ser retificados na broca. Embora esses ângulos variem para diferentes materiais, a nomenclatura é a mesma para todas as brocas.

• Ângulo da aresta de corte lateral:O ângulo que a aresta de corte forma com o lado da haste da ferramenta. Este ângulo pode ser de 10 a 20 graus dependendo do material a ser cortado. Se o ângulo for superior a 30 graus, a ferramenta tenderá a trepidar.

• Ângulo final da aresta de corte. O ângulo formado pela aresta de corte final e uma linha em ângulo reto com a linha central da broca. Este ângulo pode ser de 5 a 30 graus dependendo do tipo de corte e acabamento desejado. Para cortes de desbaste um ângulo de 5 a 15 graus, ângulos entre 15 e 30 graus são usados para ferramentas de torneamento de uso geral. O ângulo maior permite que a ferramenta de corte seja girada para a esquerda ao fazer cortes leves perto do cão ou do mandril, ou ao girar para um ombro.

• Ângulo de alívio lateral (folga):O ângulo aterrado no flanco da ferramenta abaixo da aresta de corte. Este ângulo pode ser de 6 a 10 graus. A folga lateral em uma broca de ferramenta permite que a ferramenta de corte avance longitudinalmente no trabalho rotativo e evita que o flanco esfregue contra a peça de trabalho.

• Ângulo de alívio final (folga):o ângulo retificado abaixo do nariz da ponta da ferramenta que permite que a ferramenta de corte seja alimentada no trabalho. Este ângulo pode ser de 10 a 15 graus para corte de uso geral. Este ângulo deve ser medido quando a broca da ferramenta é mantida no porta-ferramentas. O ângulo de alívio final varia com a dureza e o tipo de material e o tipo de corte que está sendo feito. O ângulo de alívio final é menor para materiais mais duros, para fornecer suporte sob a aresta de corte.

• Ângulo de inclinação lateral:o ângulo no qual a face é retificada para longe da aresta de corte. Este ângulo pode ser de 14 graus para brocas de ferramentas de uso geral. A inclinação lateral centraliza uma aresta de corte mais afiada e permite que o cavaco escoe rapidamente. Para materiais mais macios, o ângulo de inclinação lateral geralmente é aumentado.

• Back (Top) Rake:A inclinação para trás da ferramenta voltada para longe do nariz. Este ângulo pode ser de cerca de 20 graus e está previsto no porta-ferramentas. A inclinação para trás permite que os cavacos fluam para longe da ponta da ferramenta de corte.

TESTE DE UNIDADE

1. O que é pitch para ¼-20 tap?

2. Para que ângulo o composto deve ser girado para Unified Thread?

3. Explique por que você gira o composto na pergunta 2.

4. Qual é a profundidade da rosca para o parafuso UNF ½-20?

5. Como você faria uma linha à esquerda? Isso não é abordado na leitura - pense nisso?

6. Que broca de ferramenta usamos para cortar rosca?

7. Descreva o Medidor Central.

8. O que usamos para verificar o passo da rosca (Thread Per Inch)?

9. A primeira e última passagem, em quanto alimentamos o composto?

10. Cite quatro materiais usados para fazer brocas de ferramentas.

Informações de atribuição de capítulo

Este capítulo foi derivado das seguintes fontes.

- Torno derivado de Lathe pelo Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

- Terminologia da ferramenta de corte derivado de Lathe Cutting Tools – Cutting Tool Shapes pelo Wisconsin Technical College, CC:BY-NC 4.0.

- Terminologia da ferramenta de corte derivado de Cutter Types (Lathe) pela University of Idaho, CC:BY-SA 3.0.

- Centralização derivado de [Documento de tornos manuais]

Tecnologia industrial

- Torno de ferramentaria

- Torno CNC

- Torno CNC(2)

- Torno projetado para produção precisa de peças grandes

- Torno incorpora servomotor eletrônico, computador de rosqueamento

- Torno combinado de tamanho médio

- O que é um fuso de torno?

- 22 Unidade 5:Operação CNC

- 24 Unidade 7:Mastercam

- Partes da máquina de torno