Torneira

Antecedentes

Uma torneira é um dispositivo para fornecer água de um sistema de encanamento. Pode consistir nos seguintes componentes:bico, alça (s), haste de elevação, cartucho, arejador, câmara de mistura e entradas de água. Quando a manopla é ligada, a válvula abre e controla o ajuste do fluxo de água em qualquer condição de água ou temperatura. O corpo da torneira é geralmente feito de latão, embora o zinco fundido e o plástico cromado também sejam usados.

A maioria das torneiras residenciais são de cartucho de controle único ou duplo. Alguns tipos de controle único usam um núcleo de metal ou plástico, que opera verticalmente. Outros usam uma bola de metal, com vedações de borracha com mola embutidas no corpo da torneira. As torneiras de controle duplo mais baratas contêm cartuchos de náilon com vedações de borracha. Algumas torneiras têm um cartucho de disco de cerâmica que é muito mais durável.

As torneiras devem cumprir as leis de conservação de água. Nos Estados Unidos, as torneiras para lavatórios estão agora limitadas a 2 gal (7,6 L) de água por minuto, enquanto as torneiras da banheira e do chuveiro estão limitadas a 2,5 gal (9,5 L).

As torneiras funcionam em média oito minutos per capita por dia (pcd), de acordo com um estudo da American Water Works Association Research Foundation concluído em 1999, baseado em dados de uso de água coletados em 1.188 residências. No uso diário de pcd, o uso de água interna foi de 69 gal (261 L), com o uso da torneira em terceiro maior, 11 gal (41,6 L) pcd. Em residências com equipamentos que economizam água, as torneiras passaram para o segundo lugar a 11 gal (41,6 L) pcd. O uso da torneira foi fortemente relacionado ao tamanho da família. A adição de adolescentes e adultos aumenta o uso de água. O uso da torneira também está negativamente relacionado ao número de pessoas que trabalham fora de casa e é menor para aqueles que possuem uma máquina de lavar louça automática.

História

Os sistemas de encanamento existem desde os tempos antigos. Por volta de 1700 a.C. , o palácio minóico de Cnossos, na ilha de Creta, apresentava encanamentos de terracota que forneciam água para fontes e torneiras de mármore, ouro e prata. Sistemas de tubos de chumbo e banheiros pessoais também existiam durante o período romano, de cerca de 1000 a.C.-A.D. 476. Os banhos públicos de Roma também apresentavam torneiras de prata, com outros acessórios de mármore e ouro. No século IV d.C., Roma tinha 11 banhos públicos, 1.352 fontes e cisternas públicas e 856 banhos privados.

Os sistemas de encanamento mudaram drasticamente desde então, incluindo as torneiras. Por muitos anos, as torneiras vinham com duas alças, uma para água fria e outra para água quente. Não foi até 1937 que esse design mudou. Naquele ano, um estudante universitário chamado Al Moen, que morava em Seattle, Washington, abriu a torneira para lavar as mãos e as escaldou, pois a água estava muito quente. Isso colocou em movimento uma ideia na mente de Al Moen para a torneira de alça única.

O primeiro projeto de Moen foi para uma torneira de válvula dupla com um came para controlar as duas válvulas. Ele foi rejeitado por um grande fabricante de acessórios, já que a torneira não funcionava, e Moen então optou por um projeto cilíndrico. A partir dessa experiência, ele resolveu criar uma torneira que daria ao usuário água na temperatura desejada com uma ação de pistão. Entre 1940 e 1945, ele projetou várias torneiras, finalmente vendendo o primeiro cabo único

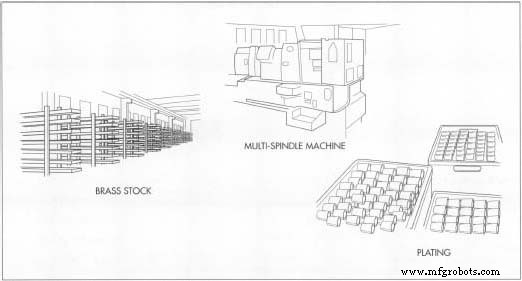

Usando estoque 6rass, a máquina multi-fuso forma automaticamente as peças da torneira. O chapeamento aumenta a durabilidade ao adicionar uma camada extra de revestimento protetor. misturando torneira em San Francisco no final de 1947 para um fornecedor local de encanamento. Em 1959, a torneira de alça única Moen estava em centenas de milhares de residências nos Estados Unidos e era vendida em aproximadamente 55 países ao redor do mundo. Hoje, as torneiras de alça única são tão populares que podem ser encontradas em mais de 40% dos lares americanos.

Usando estoque 6rass, a máquina multi-fuso forma automaticamente as peças da torneira. O chapeamento aumenta a durabilidade ao adicionar uma camada extra de revestimento protetor. misturando torneira em San Francisco no final de 1947 para um fornecedor local de encanamento. Em 1959, a torneira de alça única Moen estava em centenas de milhares de residências nos Estados Unidos e era vendida em aproximadamente 55 países ao redor do mundo. Hoje, as torneiras de alça única são tão populares que podem ser encontradas em mais de 40% dos lares americanos. Moen surgiu com algumas outras invenções durante sua vida, incluindo o cartucho substituível (eliminando arruelas em torneiras), o arejador de tela, desviador de válvula de chuveiro de botão de pressão, spray giratório, válvula de chuveiro de equilíbrio de pressão e arejador de controle de fluxo. Mas Moen não era o único preocupado com melhorias nas torneiras. Em 1945, Landis H. Perry projetou a primeira válvula de esfera para torneiras. Seu objetivo era fornecer um controle combinado de volume e mistura com um meio simples e eficaz de vedar o elemento da válvula. O design também pode ser facilmente reparado.

Uma patente foi emitida para a válvula esférica de Perry em 1952. Pouco depois, Alex Manoogian comprou os direitos da patente e introduziu a primeira torneira Delta em 1954. A torneira simples Delta foi a primeira a usar um projeto de válvula esférica e comprovou muito bem sucedido. Em 1958, apenas quatro anos após o lançamento do produto, as vendas da Delta atingiram US $ 1 milhão.

Cerca de 20 anos depois, um disco de cerâmica foi patenteado pela Wolvering Brass para controle de água. Ao contrário dos cartuchos que usam borracha no curso d'água, os discos de cerâmica são lapidados e polidos a um grau de achatamento que só pode ser medido em faixas de luz. Esses discos duram muito mais devido à sua alta resistência ao desgaste e fornecem um controle mais preciso. Esses discos ou válvulas agora são amplamente utilizados.

Outras inovações recentes incluem cartuchos de filtro embutidos para reduzir cloro, chumbo e cistos; sprays de arrancamento embutidos; torneiras projetadas para pessoas com deficiência; e torneiras eletrônicas. Os últimos foram introduzidos no início dos anos 1980 para fins de conservação e higiene. Essas torneiras são equipadas com um feixe infravermelho. Quando uma pessoa coloca as mãos embaixo da torneira, o feixe é interrompido, o que faz com que a água ligue. Torneiras eletrônicas movidas a bateria também se tornaram disponíveis nos últimos anos.

Matérias-primas

Latão, uma liga de cobre e zinco, é o material mais usado para torneiras devido à sua resistência à corrosão em água mole e calcificação em água dura. Geralmente contém alguns elementos de liga - como o bismuto - para torná-lo mais fácil de processar. O latão é recebido como barra de aço de 0,13-2 pol. (0,33-5 cm) de diâmetro, dependendo do tamanho da torneira. A maioria dos outros componentes que compõem uma torneira são feitos de outros metais ou cerâmicas e são recebidos como peças acabadas de outros fabricantes.

Design

Para atender a uma variedade de necessidades dos consumidores, as torneiras vêm em uma ampla gama de estilos, cores e acabamentos. Projetos ergonômicos podem envolver um comprimento de bico mais longo e alças mais fáceis de operar. O formato da torneira e seu acabamento afetarão o processo de fabricação. Alguns projetos serão mais difíceis de usinar ou forjar do que outros. Um processo de acabamento diferente pode ser usado para obter uma aparência diferente.

Para o proprietário, acabamentos especiais estão disponíveis, incluindo níquel escovado, níquel polido, preto acetinado, ouro, platina e uma variedade de cores. O consumidor agora também personaliza o visual da torneira, combinando mais de um tipo de acabamento. As garantias são mais longas e mais recursos estão disponíveis. Os preços ao consumidor variaram na primavera de 2000 de $ 40 até $ 500.

O processo de fabricação

O processo de fabricação de torneiras tornou-se altamente automatizado, com computadores controlando a maioria das máquinas. A produtividade e a eficiência, portanto, melhoraram ao longo dos anos. O processo básico consiste em formar o corpo principal da torneira (às vezes inclui a bica se não houver necessidade de girar), aplicar um acabamento e, em seguida, montar os vários componentes, seguido de inspeção e embalagem. A indústria de torneiras também foi afetada por regulamentações ambientais, que exigiram o desenvolvimento de processos especiais.

Formação

-

1 Existem dois métodos usados para fazer os corpos da torneira. A maioria dos fabricantes usa um processo de usinagem para moldar o corpo no tamanho e nas dimensões exigidas. Isso envolve primeiro o corte das barras em pedaços curtos e a alimentação automática deles em um centro de usinagem controlado numericamente por computador com design de múltiplos eixos e fusos. Esta máquina executa operações de torneamento, fresamento e perfuração. Normalmente, leva cerca de um minuto para fazer uma peça.

Torneiras maiores podem exigir várias operações de usinagem. Por exemplo, mais de 32 operações de usinagem são necessárias para alguns corpos de torneiras de cozinha usando um centro de usinagem rotativo. Com a máquina adequada, pode demorar até 14 segundos para fazer uma peça. Algumas peças, como bicas fundidas para torneiras de cozinha, também são usinadas em uma operação separada antes da montagem.

- 2 Alguns fabricantes de torneiras usam forjamento a quente em vez de usinagem, pois esse método pode produzir um formato quase final em cerca de três segundos com pouco desperdício. Forjar é o processo de moldar metais, deformando-os de alguma forma. No forjamento a quente, o metal aquecido é forçado a formar uma matriz que tem quase o mesmo formato do corpo da torneira. A pressão é aumentada lentamente ao longo de vários segundos para garantir que a matriz esteja completamente preenchida com metal. Apenas uma pequena usinagem é necessária para produzir as dimensões exatas.

Acabamento

- 3 Após a usinagem, as peças estão prontas para o processo de acabamento. Os componentes que entram em contato com a água podem primeiro exigir um tratamento especial de superfície para remover o chumbo remanescente. Isso envolve um processo de lixiviação que elimina as moléculas de chumbo da superfície do latão. O acabamento convencional é o cromo por ser o material mais resistente à corrosão. Primeiro, uma camada de base de níquel galvanizado é aplicada, seguida por uma camada fina de cromo galvanizado. A camada de cromo é depositada a partir de um banho de revestimento contendo certos aditivos que melhoram a resistência à corrosão.

- 4 Se for usado revestimento de latão, um revestimento de polímero transparente será aplicado para melhorar a durabilidade. Para acabamentos em branco e outras cores, um polímero semelhante ou plástico epóxi com cor adicionada é pulverizado na torneira em um ambiente eletricamente carregado. Ambos os revestimentos são então curados por calor.

- 5 Para obter uma aparência de latão polido, é usada a deposição física de vapor, que se aplica

Depois de montadas, as peças são testadas sob pressão. o revestimento de metal em uma câmara de vácuo. Esta câmara possui quatro componentes:uma bomba de vácuo para fornecer um ambiente controlado e livre de contaminantes; um tanque que emite vários tipos de gases; uma haste alvo atua como fonte de metal; e racks para segurar as peças da torneira. O alvo é feito de um material resistente à corrosão, como o zircônio.

Depois de montadas, as peças são testadas sob pressão. o revestimento de metal em uma câmara de vácuo. Esta câmara possui quatro componentes:uma bomba de vácuo para fornecer um ambiente controlado e livre de contaminantes; um tanque que emite vários tipos de gases; uma haste alvo atua como fonte de metal; e racks para segurar as peças da torneira. O alvo é feito de um material resistente à corrosão, como o zircônio. - 6 Um arco elétrico aquece o alvo para vaporizar o material, então atinge a superfície da torneira em alta velocidade e reage com a mistura de gases. Um gás fornece a cor e outro fornece a resistência à corrosão. Conforme o material do alvo se combina com esses gases, ele adere à peça da torneira, criando uma ligação que é virtualmente indestrutível. Alguns fabricantes usam uma bobina em espiral ao redor do alvo para fornecer uma distribuição uniforme do revestimento.

Montagem

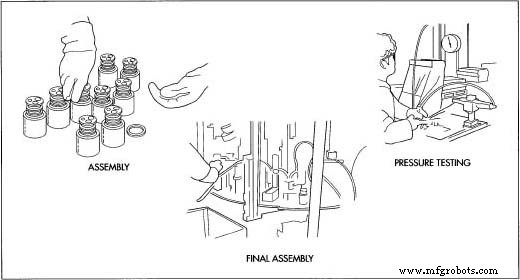

- 7 Após o chapeamento, as peças são armazenadas em escaninhos até a montagem. A montagem pode envolver processos manuais e automatizados. Para algumas torneiras, vedações de borracha pré-lubrificadas ou anéis de vedação são instalados manualmente.

- 8 Por fim, as torneiras e demais componentes são encaminhados para a montagem final. Este processo ocorre em máquinas de montagem rotativa, que são precisamente controladas, ou por robôs. O broto, se separado, é instalado primeiro, seguido pelo cartucho de cerâmica. Este cartucho é aparafusado com um latão por meio de uma pistola pneumática e, em seguida, a alça é fixada com a mão. Às vezes, os tubos de cobre são instalados antes da montagem. Após a montagem, as torneiras são embaladas em caixas junto com quaisquer outros componentes necessários para a instalação final.

Controle de qualidade

Depois que a primeira peça é usinada, ela é verificada em relação aos projetos para garantir que corresponda a todas as dimensões. Um medidor vai-não-vai é usado para garantir que as roscas internas e externas se encaixem. Como a usinagem é automatizada, amostras aleatórias são verificadas para as dimensões mais críticas. Antes do chapeamento, as peças são verificadas visualmente quanto a imperfeições superficiais, que são removidas por meio de lixamento. Após a montagem final, cada torneira é testada quanto à pressão com ar para verificar se há vazamentos e quanto à durabilidade.

As torneiras também devem passar por diversos regulamentos ambientais. A regulamentação da National Sanitation Foundation 61, que limita os contaminantes na água potável (o chumbo é lIppb [partes por bilhão] na água de dispositivos terminais), aplica-se a torneiras de cozinha, torneiras de banheiro e distribuidores de água potável. Outras leis são mais rígidas - a Proposição 65 da Califórnia limita o chumbo permitido a 5 ppb para uma torneira de consumo. Há também códigos de encanamento a serem tratados, que podem variar de cidade para cidade. Muitos agora exigem torneiras de banheira e chuveiro anti-calcário.

Para receber a Certificação NSF de uma torneira, os fabricantes primeiro enviam uma lista de todos os materiais, incluindo a formulação usada no produto. Os toxicologistas da NSF revisam as formulações dos materiais para determinar os contaminantes potenciais que podem ser extraídos da torneira e na água potável. A NSF então conduz uma inspeção das instalações de manufatura para verificar as formulações de materiais, fornecedores de materiais, procedimentos de controle de qualidade e operações. As amostras do produto são selecionadas aleatoriamente para teste nos laboratórios da NSF.

As torneiras passam por uma sequência de testes rigorosos de três semanas, onde são preenchidas com uma água extratora especificada na Norma. Amostras de água selecionadas são analisadas para contaminantes. Os toxicologistas da NSF comparam os níveis de contaminantes aos níveis máximos permitidos estabelecidos no padrão 61 ANSI / NSF. Se todos os níveis de contaminantes do produto atenderem aos requisitos do padrão, o produto pode ser certificado. Somente então o fabricante pode exibir a marca NSF no produto, significando a certificação NSF. Para se tornarem certificados, alguns fabricantes tiveram que modificar completamente seu processo de fabricação, como mudar para um material de latão mais puro ou adicionar um processo de enxágue de acabamento.

Subprodutos / resíduos

A sucata do processo de usinagem ou forjamento é reciclada. Os processos de acabamento podem gerar resíduos que devem ser descartados ou minimizados por meio da reciclagem. Como a maioria dos processos é automatizada, o desperdício é minimizado.

O Futuro

Os fabricantes de torneiras continuarão a agregar valor e qualidade para atender às crescentes demandas dos consumidores. O número de estilos e a variedade de preços irão se expandir, com produtos finais mais sofisticados se tornando mais populares à medida que a remodelação se intensifica. A Europa continuará à frente dos Estados Unidos no departamento de design, oferecendo estilos e cores mais modernos. Embora o processo de fabricação geral permaneça o mesmo, mais automação será usada.

Os novos acabamentos produzidos com a tecnologia PVD se tornarão mais amplamente disponíveis à medida que os consumidores reconhecerem que esses acabamentos podem oferecer estilo e durabilidade. Isso pode exigir que os fabricantes melhorem a economia do processo, uma vez que é mais caro do que o cromagem. A popularidade da filtragem se estenderá às torneiras, à medida que os consumidores perceberem os benefícios dos filtros integrados. Eventualmente, esses tipos de torneiras se tornarão a norma.

Espera-se que a tendência de torneiras eletrônicas com bateria continue e, com uma queda geral nos preços, os mercados comerciais devem se expandir. A tecnologia continuará a melhorar, tornando essas torneiras mais fáceis de reparar e com operação aprimorada devido à fibra óptica. Com essas melhorias em tecnologia e preço, a torneira eletrônica logo entrará até mesmo no mercado residencial.

No geral, a indústria de encanamento continuará a se consolidar e os fabricantes terão, portanto, que permanecer flexíveis. A Internet continuará a desempenhar um papel no mercado e, algum dia, os fabricantes de torneiras poderão até vender seus produtos online diretamente ao consumidor.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?