Pára-quedas

Antecedentes

Um pára-quedas é um dispositivo usado para diminuir o movimento de uma pessoa ou objeto conforme ele cai ou se move pelo ar. Usado principalmente para descida segura de grandes altitudes (por exemplo, uma espaçonave reentrando na atmosfera, uma pessoa ou objeto largado de um avião), os pára-quedas também podem ser usados em configurações horizontais para diminuir a velocidade de objetos como carros de corrida que terminaram suas corridas.

Existem dois tipos básicos de pára-quedas. Um é uma cúpula feita de tecido em um formato que varia de um hemisfério a um cone; o dossel retém o ar dentro de seu envelope, criando uma região de alta pressão que retarda o movimento na direção oposta ao fluxo de ar que entra. O outro é um parafoil retangular, ou dossel de ar comprimido, que consiste em uma série de células tubulares; comumente usado por saltadores esportivos, o parafoil atua como uma asa, permitindo que o saltador "voe" em direção a um alvo. Qualquer tipo de pára-quedas pesa menos de 15 lb (7 kg) e custa de $ 1.200 a $ 1.500.

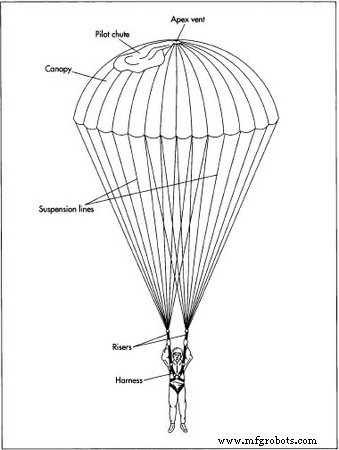

Além da cobertura de tecido, um paraquedas projetado para ser usado por uma pessoa deve ser equipado com um arnês que é usado pelo usuário. Preso ao arnês está um contêiner que mantém a cobertura; geralmente é uma mochila, mas também pode se estender o suficiente para que o usuário se sente nela. Existe um dispositivo de acionamento que abre o container e libera a cobertura para uso; um dos dispositivos de atuação mais comuns é um cordão. Quando o contêiner é aberto, um pequeno chute piloto de cerca de 3 pés (1 m) de diâmetro é puxado para fora, por um mecanismo de mola ou manualmente. Esse chute piloto, por sua vez, puxa o velame principal do contêiner. Algum tipo de dispositivo de implantação, como uma manga de tecido, é usado para retardar a abertura do velame para que as linhas de suspensão tenham tempo de se endireitar. Uma abertura gradual da cobertura também reduz o choque ao equipamento e ao usuário que uma abertura mais repentina causaria.

História

Há algumas evidências de que pára-quedas rígidos em forma de guarda-chuva eram usados para entretenimento na China já no século XII, permitindo que as pessoas saltassem de lugares altos e flutuassem até o solo. O primeiro desenho registrado para um pára-quedas foi desenhado por Leonardo da Vinci em 1495. Consistia em um dossel de linho em forma de pirâmide mantido aberto por uma moldura quadrada de madeira. Foi proposto como um dispositivo de fuga para permitir que as pessoas saltassem de um prédio em chamas, mas não há evidências de que tenha sido testado.

O desenvolvimento do pára-quedas realmente começou no século XVIII. Em 1783, Louis-Sebastien Lenormand, um físico francês, saltou de uma árvore segurando duas sombrinhas. Dois anos depois, J. P. Blanchard, outro francês, usou seda para fazer o primeiro paraquedas que não era mantido aberto por uma estrutura rígida. Há evidências de que ele usou o dispositivo para pular de um balão de ar quente.

Há muitas evidências de que André Jacques Garnerin deu vários saltos de paraquedas em balões de ar quente, começando em 1797. Seu primeiro salto, em Paris, foi de uma altitude de pelo menos 2.000 pés (600 m). Em 1802, ele saltou de uma altitude de 8.000 pés (2.400 m); ele cavalgava em uma cesta presa a um mastro de madeira que se estendia para baixo a partir do ápice (topo) do dossel, que era feito de seda ou lona. O conjunto do paraquedas pesava cerca de 100 lb (45 kg). Durante a descida, o velame oscilou tão violentamente que Garnerin ficou enjoado. Na verdade, uma vez ele foi citado como tendo dito que "geralmente experimentava [vômitos dolorosos] por várias horas após uma queda de paraquedas." Em 1804, o cientista francês Joseph Lelandes introduziu a abertura de vértice - um orifício circular no centro da copa - e, assim, eliminou as oscilações incômodas.

Os americanos se envolveram no desenvolvimento de pára-quedas em 1901, quando Charles Broadwick projetou um pacote de paraquedas que era amarrado com uma corda. Quando o paraquedista saltou, uma linha que conectava o cabo à aeronave fez com que o cabo se rompesse, abrindo a mochila e puxando o paraquedas. Em 1912, o Capitão Albert Berry do Exército dos EUA realizou o primeiro salto de paraquedas de um avião em movimento. Os pára-quedas não se tornaram equipamento padrão para os pilotos militares americanos até depois da Primeira Guerra Mundial (os pilotos alemães os usaram durante o último ano daquela guerra).

Os pára-quedas foram amplamente usados durante a Segunda Guerra Mundial, não apenas como dispositivos salva-vidas para os pilotos, mas também para o posicionamento de tropas. Em 1944, um americano chamado Frank Derry patenteou um projeto que colocava ranhuras na borda externa do velame para tornar o pára-quedas dirigível.

O recorde mundial para o salto de paraquedas mais alto foi estabelecido em 1960. Joe Kittinger, um piloto de teste do Projeto Excelsior da Força Aérea dos EUA subiu em um balão a uma altitude de 102.800 pés (31 km) e saltou. Usando apenas um pára-quedas de 6 pés (1,8 m) para mantê-lo em uma posição vertical estável, ele experimentou essencialmente uma queda livre por quatro minutos e 38 segundos, atingindo uma velocidade de 714 mph (1.150 km / h). A uma altitude de 17.500 pés (5,3 km), seu paraquedas de 28 pés (8,5 m) se abriu. Ao todo, sua queda durou quase 14 minutos.

Matérias-primas

Os pára-quedas foram feitos primeiro de lona. A seda provou ser mais prática porque era fina, leve, forte, fácil de embalar, resistente ao fogo e flexível. Durante a Segunda Guerra Mundial, os Estados Unidos não puderam importar seda do Japão e os fabricantes de pára-quedas começaram a usar tecido de náilon. O material acabou sendo superior à seda porque era mais elástico, mais resistente ao mofo e mais barato. Outros tecidos, como Dacron e Kevlar, foram usados recentemente para dosséis de pára-quedas, mas o náilon continua sendo o material mais popular. Mais especificamente, os pára-quedas são feitos de náilon "ripstop", tecido com um fio duplo ou extra-grosso em intervalos regulares, criando um padrão de pequenos quadrados. Essa estrutura impede que pequenas lágrimas se espalhem.

Outros componentes de tecido, como fita de reforço, tiras de arnês e linhas de suspensão também são feitos de náilon. Os conectores de metal são feitos de aço forjado revestido com cádmio para evitar ferrugem. Ripcords são feitos de cabo de aço inoxidável.

Uma planta de fabricação de pára-quedas lista seu uso mensal de materiais como excedendo 400.000 jardas quadradas (330.000 m 2 ) de tecido, 500.000 jardas (455 km) de fita e correias, 2,3 milhões de jardas (2.000 km) de corda e 3.000 lb (1.400 kg) de linha.

Design

Um dossel em cúpula pode consistir em um círculo plano de tecido ou pode ter uma forma cônica ou parabólica que não fica plana quando estendida. Ele tem um orifício de ventilação no ápice para permitir que um pouco de ar flua através do dossel aberto. Alguns projetos também possuem alguns painéis de malha próximos à borda externa do velame para auxiliar na direção da descida. Alguns projetos usam linhas de suspensão contínuas que percorrem toda a extensão do velame e se estendem até o arnês em cada extremidade. Outros - conforme descrito em "O Processo de Fabricação" - usam segmentos de linhas de suspensão que são fixados apenas na borda externa do dossel (e através da abertura do ápice).

O processo de fabricação

Montagem

- 1 Um pano de náilon Ripstop é estendido sobre uma mesa comprida e cortado de acordo com as peças do padrão. O corte pode ser feito por um mecanismo guiado por computador ou por uma pessoa usando uma faca elétrica de lâmina redonda.

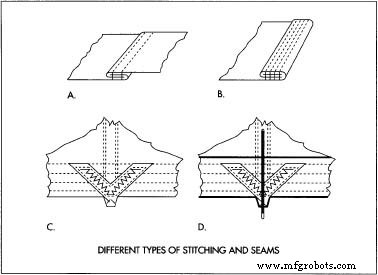

- 2 Quatro painéis trapezoidais são costurados juntos para formar um "gore" em forma de cunha com cerca de 13 pés (3,96 m) de comprimento. Uma máquina de costura industrial de duas agulhas costura duas linhas paralelas, mantendo uma separação consistente entre

Um pára-quedas típico de cúpula. as linhas. Para fornecer resistência suficiente e envolver as bordas do tecido bruto, uma costura de "queda francesa" é usada; um acessório na máquina de costura dobra as bordas do tecido enquanto um operador altamente qualificado alimenta o material através dele. Dependendo do design específico do paraquedas, algumas das seções sangrentas podem ser costuradas usando malha em vez de tecido de náilon ripstop para o painel maior.

Um pára-quedas típico de cúpula. as linhas. Para fornecer resistência suficiente e envolver as bordas do tecido bruto, uma costura de "queda francesa" é usada; um acessório na máquina de costura dobra as bordas do tecido enquanto um operador altamente qualificado alimenta o material através dele. Dependendo do design específico do paraquedas, algumas das seções sangrentas podem ser costuradas usando malha em vez de tecido de náilon ripstop para o painel maior. - 3 Uma série de gomos (normalmente 24) são costurados juntos, lado a lado, para formar um dossel circular. As costuras são feitas da mesma maneira que na Etapa 2.

- 4 Cada painel e cada costura são cuidadosamente inspecionados em uma mesa de inspeção iluminada para garantir que as costuras estejam corretamente dobradas e costuradas e que não haja falhas no tecido. Se qualquer defeito de tecelagem, pregas costuradas ou um número incorreto de pontos por polegada for encontrado, o dossel será rejeitado. Os problemas são registrados em uma folha de inspeção e devem ser reparados antes que trabalhos adicionais sejam realizados.

A. Francês caiu costura. B. Bainha em agulha. C. V-tab. D. Visão externa da v-tab costurada.

A. Francês caiu costura. B. Bainha em agulha. C. V-tab. D. Visão externa da v-tab costurada.

Acabamento

- 5 Uma fita com a mesma largura da costura original é costurada no topo de cada costura radial usando mais duas fileiras de pontos. Esta fita fortalece o dossel.

- 6 O topo de cada sangue tem alguns centímetros de largura; depois que os gomos são costurados, seus topos formam um pequeno círculo aberto (a abertura) no centro da copa. Para reforçar a abertura e evitar que o tecido desfie, o tecido é enrolado em torno de um pedaço de teia e costurado com uma máquina de costura de quatro agulhas, que costura quatro carreiras paralelas de uma vez.

- 7 A parte inferior de cada gore tem 0,5-1 m de largura. Costuradas juntas, essas bordas formam a borda externa (a saia) do dossel. Esta borda é terminada da mesma maneira que a ventilação, como na Etapa 6.

- 8 Um pequeno pedaço de fita de reforço é costurado à saia em cada fita radial. É dobrado em "V" apontando para fora da copa. Uma máquina de costura automática especializada, projetada para esta operação específica, é usada para costurar exatamente o mesmo número de pontos exatamente no mesmo padrão todas as vezes.

- 9 Uma extremidade de uma linha de suspensão de 6 m (20 pés) de comprimento é enfiada em cada aba em forma de V, que distribuirá a carga da linha para uma seção da bainha da saia. Usando um padrão especial em zigue-zague que é forte e elástico, o cordão de suspensão é costurado à fita da bainha do dossel e à costura do dossel em um comprimento de 10 a 25 cm.

- 10 Depois que as 24 linhas de suspensão são costuradas ao dossel, 12 linhas de vértice de 30 cm de comprimento são costuradas da mesma forma na abertura central. Uma extremidade de cada linha é costurada em uma aba em V, então a linha cruza a abertura para a costura oposta onde a outra extremidade é costurada em uma aba em V.

Rigging

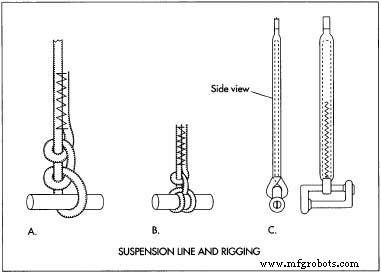

- 11 O velame é preso ao arnês amarrando as linhas de suspensão aos elos do conector de aço no arnês. As linhas não devem ser torcidas ou emaranhadas para que o pára-quedas funcione corretamente. Conectar as linhas às suas posições sequenciais corretas nos elos de conexão do chicote e certificar-se de que as linhas sejam retas é chamado de amarração do pára-quedas. A extremidade da linha pode ser atada no elo do arnês ou a extremidade pode ser enfiada de volta para dentro da linha como uma "armadilha de dedo chinesa".

- 12 Para evitar que o nó de amarração ou a alça de dedo se desfaça, o final de cada suspensão

A. Dois meio engates. B. Cravo e meio engate. C. Linha de suspensão trançada. linha é costurada em zigue-zague à seção principal da linha.

A. Dois meio engates. B. Cravo e meio engate. C. Linha de suspensão trançada. linha é costurada em zigue-zague à seção principal da linha. - 13 Cada operação de montagem, cada costura, até mesmo cada ponto é revisado para conclusão e correção. Quando o paraquedas é aprovado, ele é marcado com um número de série, a data de fabricação e um carimbo de inspeção final.

- 14 Um montador de pára-quedas licenciado pela Federal Aviation Administration (FAA) monta as peças componentes (por exemplo, velame, linhas de suspensão, rampa piloto) e cuidadosamente as dobra e arruma na embalagem, prendendo-a com o dispositivo de ativação apropriado, como um cordão.

Controle de qualidade

Os sistemas de controle de qualidade utilizados pelos fabricantes de paraquedas devem atender aos requisitos para equipamentos de aviação civil e / ou militar estabelecidos pelo governo federal, sob supervisão da FAA. Além das mesas de inspeção iluminadas mencionadas, outros tipos de equipamento de teste incluem máquinas de teste de tração (para medir a resistência do tecido e das costuras ao ser puxado), permeâmetros (para testar a quantidade de ar que pode passar pelo tecido) e medição básica dispositivos (por exemplo, para contar pontos por polegada).

O Futuro

Como outros fabricantes, os fabricantes de pára-quedas procuram continuamente os melhores materiais e designs. Talvez o desenvolvimento futuro mais intrigante para paraquedas, no entanto, seja seu uso potencial para controlar a descida de emergência de aeronaves inteiras. Pelo menos uma empresa, Ballistic Recovery Systems Inc. (BRS), já está fabricando tais Dispositivos de Recuperação de Aviação Geral (GARDs) para uso em aviões de pequeno porte.

Usando um tecido leve, forte e de porosidade extremamente baixa para o dossel, o fabricante coze uma folha de 150 m 2 ) dossel e embalados a vácuo em um saco de 15 × 10 × 6 pol. (38 × 25 × 15 cm) pesando 25 lb (10 kg). O pacote é instalado dentro do forro do teto do avião próximo ao centro de gravidade. Para garantir que o paraquedas seja aberto mesmo em emergências de baixa altitude, ele é ativado por um pequeno foguete.

No final da década de 1990, mais de 14.000 aviões leves e ultraleves já foram equipados com GARDs que custam de US $ 2.000 a US $ 4.000 cada. Em junho de 1998, a BRS documentou 121 vidas salvas pelos dispositivos. A FAA aprovou um sistema GARD para dois modelos de aviões Cessna.

Um sistema de cinco parafoils foi proposto para uso em aviões comerciais Boeing 747. O complexo sistema permitiria ao piloto controlar a implantação de cada velame. Em vez de deixar o avião cair, o sistema estabeleceria um plano de planagem que permitiria ao piloto controlar e pousar a aeronave. A praticidade do sistema proposto ainda não foi comprovada.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- Construa um sistema de recuperação de pára-quedas balístico para seu drone

- Vlog nº 3 dos sopradores de aeração:o dossel legal