Arame farpado

Antecedentes

O arame farpado é um material de esgrima que consiste em um cabo de metal com projeções pontiagudas regularmente espaçadas. O cabo geralmente consiste em dois fios trançados um ao outro para adicionar resistência e permitir que o cabo se expanda e se contraia com as mudanças de temperatura sem quebrar. As pontas afiadas, chamadas de farpas, geralmente consistem em pedaços curtos de fio enrolados em um ou ambos os fios do cabo.

Cercas de vários tipos têm sido usadas desde os primeiros dias da agricultura, há 10.000 anos. As cercas foram construídas com madeira, terra, pedra e plantas vivas (sebes na Europa e cactos na América Latina). O metal não era usado para cercas até que o fio de aço se tornasse disponível no século XIX.

Comprimentos curtos de arame foram feitos há pelo menos 5.000 anos, martelando metais flexíveis como ouro. Por volta do ano 1000, comprimentos maiores de arame eram feitos puxando hastes de metal macio, como ligas de chumbo e estanho, por meio de uma matriz de metal mais duro, como o ferro. Nos tempos modernos, até meados do século 19, a maioria dos arames era feita de ferro forjado. Em 1870, as melhorias na produção de aço possibilitaram a produção de grandes quantidades de arame de aço pela primeira vez.

O arame de aço foi usado pela primeira vez para cercas durante a colonização do oeste americano em áreas onde a madeira era escassa. As primeiras cercas de arame consistiam em fios simples que eram facilmente quebrados no frio ou pelo gado errante. Em 1860, o francês Leonce Eugene Grassin-Baledans patenteou o uso de fios torcidos de folha de metal com pontas salientes como um "protetor de cerca". Um método semelhante foi patenteado nos Estados Unidos em 1867 por Alphonso Dabb. Naquele mesmo ano, Lucien Smith e William Hunt receberam patentes de fio de fita simples com farpas. Em 1868, Michael Kelly inventou o primeiro arame farpado de fita dupla, mas o primeiro arame farpado comercialmente bem-sucedido foi patenteado por Joseph Farwell Glidden de DeKalb, Illinois, em 1874. Patentes semelhantes foram depositadas no mesmo ano por Jacob Haish e Leonard Ellwood, ambos também de DeKalb. Após vinte anos de batalhas jurídicas, a Suprema Corte dos Estados Unidos decidiu a favor de Glidden, e ele é frequentemente considerado o "inventor" do arame farpado.

O uso de arame farpado aumentou tremendamente nas décadas de 1870 e 1880, com alguns efeitos colaterais infelizes. Nos invernos rigorosos de 1885-1886 e 1886-1887, milhares de gado morreram congelados quando não conseguiram romper as "cercas de arame farpado" destinadas a evitar que se afastassem muito para o sul. Os conflitos entre fazendeiros que queriam pastagens não cercadas e fazendeiros que queriam plantações cercadas aumentaram para o corte de cercas, grilagem de terras e violentas guerras de distribuição. Por fim, o conflito diminuiu quando ficou claro que o arame farpado estava se tornando necessário à medida que o número de humanos e de gado aumentava.

O arame farpado foi adaptado para uso militar durante a Guerra dos Bôeres e usado em enormes quantidades durante a Primeira Guerra Mundial. Embora o arame farpado seja freqüentemente usado para segurança, a agricultura ainda é responsável por 90% de seu uso. Muitas pessoas colecionam arame farpado antigo, com alguns espécimes raros sendo vendidos por centenas de dólares. Centenas de colecionadores participam do Festival de Arame Farpado anual em La Crosse, Kansas, onde fica o Museu do Arame Farpado.

Matérias-primas

O arame farpado é geralmente feito de aço, que é uma liga de ferro e uma pequena quantidade de carbono. As matérias-primas necessárias para a fabricação do aço são minério de ferro, coque (uma substância rica em carbono produzida pelo aquecimento do carvão a alta temperatura na ausência de ar) e calcário. Para evitar ferrugem, o fio de aço é geralmente revestido com zinco . Às vezes, o aço é revestido com alumínio e, ocasionalmente, o próprio arame farpado é feito de alumínio.

O processo de fabricação

Fabricação de lingotes de aço

- 1 Minério de ferro, coque e calcário são aquecidos em alto-forno por ar quente pressurizado. O coque produz calor (para derreter o minério de ferro) e monóxido de carbono (que reage com os óxidos de ferro do minério para liberar ferro). O calcário reage com as impurezas do minério de ferro, como o enxofre, para formar a escória, que é removida. O produto final do alto-forno é o ferro-gusa, que contém pelo menos 90% de ferro, 3-5% de carbono e várias impurezas.

- 2 Para converter o ferro-gusa em aço, as impurezas e a maior parte do carbono devem ser removidos. (O ferro sem carbono é muito mais fraco do que o aço, mas o ferro com muito carbono é frágil.) Existem vários métodos para purificar o ferro-gusa, sendo o mais comum o processo de aço com oxigênio básico (BOS). Neste método, o oxigênio é transformado em ferro-gusa fundido sob alta pressão. O carbono é liberado como monóxido de carbono e as impurezas são liberadas como escória. O aço derretido restante é despejado em moldes e resfriado em lingotes que pesam milhares de libras cada.

Uma propaganda de cerca de 1.800 notas que 100.000 milhas de cerca de arame farpado foram instaladas no ano anterior, (das coleções do Museu Henry Ford e Greenfield Village.)

Uma propaganda de cerca de 1.800 notas que 100.000 milhas de cerca de arame farpado foram instaladas no ano anterior, (das coleções do Museu Henry Ford e Greenfield Village.) Invenção aparentemente simples, o arame farpado tem uma história interessante. Antes de sua introdução, os primeiros agricultores americanos confiavam nas tradições europeias para criar um recinto adequado para diferentes tipos de agricultura. Eles tentaram campos comuns sem anexos, "d &ad" cercas de pedra ou madeira, cercas "vivas" de sebes ou cercas de arame simples. Eventualmente, eles foram substituídos por arame farpado, que era acessível, relativamente simples de instalar e manter, não monopolizava os escassos recursos locais como madeira e provou ser altamente eficaz no controle do gado.

O arame farpado foi uma causa imediata e uma arma central nas infames "guerras violentas" entre pecuaristas e fazendeiros. O arame farpado também foi o centro da controvérsia, já que vários inventores e fabricantes lutaram por direitos de patentes e licenças e, por fim, formaram o Sindicato dos Fabricantes de Arame Farpado para estabelecer os preços. Os agricultores acusaram os fabricantes de fixação de preços e práticas monopolistas, e eles se uniram contra os fabricantes.

As fábricas de arame farpado também trouxeram a indústria para a América rural. DeKalb, Illinois, era um vilarejo rural sonolento sessenta milhas a oeste de Chicago até que inventores-empreendedores locais como Joseph Glidden e Jacob Haish se envolveram fortemente na produção de arame farpado na década de 1870. Fábricas com novos tipos de empregos industriais mudaram a base econômica e demográfica da cidade , com a expansão das instalações ferroviárias a aproximou muito mais de Chicago. A adição de uma escola normal e uma faculdade para professores na década de 1890 confirmou a transformação e DeKalb, também conhecida como "Barb City", começou o século 20 como um posto avançado virtual da grande metrópole.

William S. Pretzer

Fabricação de tarugos

- 3 Um tarugo é uma barra de aço com uma seção transversal quadrada cujas dimensões são geralmente menores que cerca de 6 polegadas (15 cm) por 6 polegadas (15 cm). (Se as dimensões forem

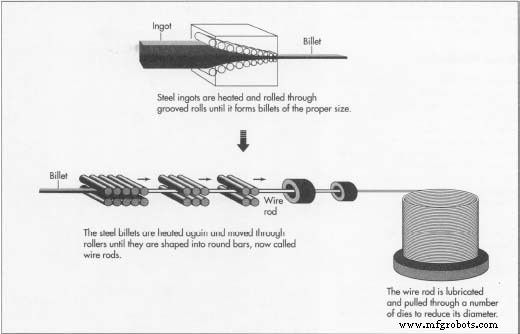

Para fazer arame farpado, minério de ferro, coque e calcário são aquecidos em um alto-forno para produzir ferro-gusa. O ferro-gusa é purificado e convertido em aço. maior, a barra é conhecida como flor; se a seção transversal for retangular em vez de quadrada, a barra é conhecida como laje.) Um lingote de aço é aquecido até cerca de 2192 ° F (1200 ° C) e, em seguida, rolado para frente e para trás entre os rolos ranhurados até atingir o tamanho adequado. Tesouras gigantes cortam o tarugo no comprimento desejado; então é permitido esfriar. Também é possível formar tarugos diretamente de aço derretido, despejando-os em um molde de cobre resfriado por água para modelá-los e, em seguida, borrifando-os com água para solidificá-los.

Para fazer arame farpado, minério de ferro, coque e calcário são aquecidos em um alto-forno para produzir ferro-gusa. O ferro-gusa é purificado e convertido em aço. maior, a barra é conhecida como flor; se a seção transversal for retangular em vez de quadrada, a barra é conhecida como laje.) Um lingote de aço é aquecido até cerca de 2192 ° F (1200 ° C) e, em seguida, rolado para frente e para trás entre os rolos ranhurados até atingir o tamanho adequado. Tesouras gigantes cortam o tarugo no comprimento desejado; então é permitido esfriar. Também é possível formar tarugos diretamente de aço derretido, despejando-os em um molde de cobre resfriado por água para modelá-los e, em seguida, borrifando-os com água para solidificá-los.

Fazendo fio

- 4 O tarugo de aço é novamente aquecido e laminado até ser moldado em uma barra redonda de 0,2 polegadas (5,6 mm) de diâmetro, conhecida como fio-máquina. O fio-máquina é enrolado em uma bobina pesando até 3.969 libras (1.800 kg), que é enviada ao fabricante do fio.

- 5 A escama, uma camada superficial de óxido de ferro que se forma no aço ao ser aquecido, deve ser removida do fio-máquina. Isso pode ser feito por imersão em ácido diluído quente (ácido sulfúrico a 180 ° F [82 ° C] ou ácido clorídrico a 140 ° F [60 ° C]) e enxágue com água, um processo conhecido como decapagem. As incrustações também podem ser removidas dobrando o fio-máquina para frente e para trás entre uma série de rodas para quebrá-lo ou explodindo-o com partículas de areia em movimento rápido, óxido de alumínio ou granalha de ferro fundido.

- 6 O fio-máquina limpo é revestido com cal, bórax ou fosfato. Este revestimento evita a ferrugem, neutraliza quaisquer vestígios de ácido remanescentes e ajuda os lubrificantes a aderirem ao fio-máquina quando ele é transformado em fio.

- 7 Uma extremidade do fio-máquina revestido tem o formato de uma ponta. Esta extremidade é inserida como um fio passando pelo buraco de uma agulha em uma matriz que consiste em uma ponta central muito dura feita de carboneto de tungstênio cercada por um suporte de aço. O fio-máquina é lubrificado com óleo ou sabão e é puxado através da matriz para reduzir seu diâmetro. Este processo é conhecido como desenho. Uma série de matrizes é usada para reduzir o fio-máquina de seu

tamanho original para o tamanho desejado do fio. Para arame farpado, o diâmetro é normalmente de 0,097 pol. (2,5 mm). Normalmente, cerca de seis ou sete matrizes são necessárias para atingir esse tamanho.

tamanho original para o tamanho desejado do fio. Para arame farpado, o diâmetro é normalmente de 0,097 pol. (2,5 mm). Normalmente, cerca de seis ou sete matrizes são necessárias para atingir esse tamanho. - 8 Puxar o fio faz com que ele fique duro e rígido. Para torná-lo flexível, ele é aquecido, um processo conhecido como recozimento. O arame pode ser recozido aquecendo-o em um banho de sal fundido, um banho de chumbo derretido ou em uma fornalha contendo nitrogênio. Todos esses métodos evitam a formação de incrustações, protegendo o aço do oxigênio.

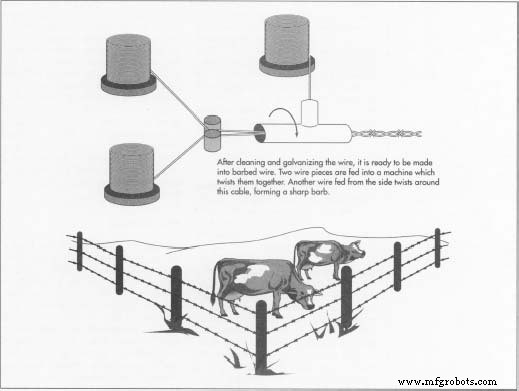

Fabricação de arame farpado

- 9 O arame para ser transformado em arame farpado é geralmente galvanizado (revestido com zinco) para protegê-lo da corrosão. O fio deve estar perfeitamente limpo e seco para ser devidamente galvanizado. Primeiro, ele é limpo em um banho de ácido clorídrico diluído quente e, em seguida, enxaguado com água quente. Em seguida, passa por uma solução de cloreto de zinco quente ou cloreto de amônio para evitar a formação de ferrugem ao secar. Após a secagem, o fio passa por um banho de zinco fundido. O excesso de zinco é removido e o fio revestido pode esfriar. (Às vezes, o fio é revestido com alumínio de maneira semelhante.) O fio também pode ser revestido com zinco por um processo conhecido como eletrogalvanização. O fio recebe uma carga elétrica negativa e é passado por uma solução de sulfato de zinco ou algum outro sal de zinco. Os íons de zinco positivos são atraídos para o fio negativo e formam um revestimento.

- 10 Uma única máquina automatizada executa todas as etapas necessárias para transformar o arame galvanizado em arame farpado. Dois fios são alimentados na máquina e trançados para formar o cabo. Outro fio é alimentado na máquina pela lateral e enrolado em um ou em ambos os fios do cabo. Este fio é cortado em ângulo em ambos os lados para formar uma farpa de dois pontos. Dois fios são trançados e cortados juntos se farpas de quatro pontas forem necessárias. O arame farpado é puxado ao longo de uma distância definida (geralmente 4 ou 5 polegadas [10 ou 13 cm]), e o processo é repetido para espaçar as farpas por igual. O arame farpado é enrolado em bobinas e cortado em comprimentos de 402 m (1.319 pés). Essas bobinas são carregadas em caminhões e enviadas ao cliente.

Controle de qualidade

Padrões para arame farpado foram estabelecidos pela American Society for Testing and Materials. Os fabricantes de arame farpado usam os testes descritos nessas normas para garantir a seus clientes que estão comprando um produto de qualidade.

Um carretel de arame farpado em cada 50 é selecionado para teste e inspeção. Primeiro, as dimensões são medidas para precisão. O diâmetro dos fios do cabo e das farpas não deve variar mais do que 0,5 pol. (0,13 mm). As farpas devem se estender pelo menos 0,37 pol. (9,5 mm) do centro do cabo. Pelo menos 93,5% dos espaços entre as farpas devem estar dentro de 0,74 polegada (19 mm) do comprimento desejado. (100% de precisão no espaçamento das farpas é impossível devido a pequenos movimentos das farpas durante o manuseio.) Uma amostra de 25 pés (7,6 m) do arame farpado deve conter pelo menos 69 farpas se estiverem espaçados 4 polegadas (10 cm). e pelo menos 55 farpas se eles estiverem espaçados de 5 polegadas (13 cm). O fio na bobina deve ter pelo menos 1.319 pés (402 m) de comprimento.

Um teste de resistência é realizado em uma amostra de arame farpado de 4 pés (1,2 m). A amostra é puxada por uma força medida até quebrar. Deve ser capaz de suportar uma força de pelo menos 4.230 newtons.

Para arame farpado galvanizado, outra amostra de 4 pés (1,2 m) é testada para seu revestimento de zinco. A amostra é pesada e, em seguida, o zinco é removido com ácido clorídrico. Pesando a amostra novamente e observando a diferença nos dois pesos, a quantidade de revestimento de zinco pode ser determinada. Um procedimento semelhante é usado para medir o revestimento de zinco nas farpas. O peso mínimo necessário varia com o diâmetro dos fios do cabo. Para o diâmetro mais comum (0,097 polegada ou 2,5 mm), cada fio de linha e cada farpa deve ser revestido com pelo menos 3,2 onças (90 g) de zinco por metro quadrado (11 pés quadrados) para um revestimento de Classe 1 ou pelo menos 8,6 onças (245 g) por metro quadrado (11 pés quadrados) para um revestimento Classe 3. O arame farpado de grau padrão tem um revestimento de Classe 1 ou Classe 3 nos fios de linha e um revestimento de Classe 1 nas farpas. O arame farpado da cerca de elo da corrente deve ter um revestimento de Classe 3 nos fios da linha e nas farpas.

O Futuro

Embora a clássica cerca de arame farpado ainda seja comumente usada em fazendas, ela está lentamente sendo substituída por produtos mais avançados, como cercas de arame trançado (semelhante ao arame de galinheiro, com cruzamentos de arames horizontais e verticais) e cercas elétricas. Para uso militar e de segurança, o arame farpado pode se tornar obsoleto com o recente desenvolvimento da fita farpada, uma tira de metal fina e plana que foi cortada para produzir aglomerados de pontas afiadas. Talvez um dia o arame farpado exista apenas em museus e coleções particulares.

Processo de manufatura