Aparelho auditivo

Antecedentes

O aparelho auditivo é um instrumento que amplifica sons, principalmente da fala, para pessoas com deficiência auditiva. Ele pode ser usado confortavelmente atrás da orelha, no ouvido externo, dentro do canal auditivo, na armação dos óculos ou junto ao corpo ou na roupa. Os principais elementos do auxílio são um microfone, um amplificador eletrônico para tornar o som mais alto, um fone de ouvido ou receptor e um molde de orelha ou concha de plástico que serve para acoplar a energia acústica (som) do fone de ouvido ao tímpano, diretamente ou por meio tubos de plástico. O som é convertido em um sinal elétrico, amplificado e depois reconvertido em energia acústica no ouvido interno. Uma bateria, a fonte de energia típica, também pode estar contida no invólucro.

O microfone e o fone de ouvido, juntos, formam um transdutor e determinam o desempenho do aparelho em uma faixa de frequências. O ajuste de tom (frequências baixas e altas) e ganho (volume) pode ser manual ou automático para que o usuário possa ouvir sons aprimorados dentro de um nível de tolerância confortável.

História

Os primeiros aparelhos auditivos foram trombetas auriculares inventadas em algum momento do século XVII. Eles eram chifres longos com uma grande abertura em uma extremidade e uma abertura menor na outra extremidade, que era colocada na orelha. O princípio por trás deste instrumento é que as ondas de pressão sonora que entram na extremidade grande são condensadas em um volume menor, aumentando assim a pressão sonora audível.

A primeira ajuda eletrônica foi um telefone inventado por Alexander Graham Bell em 1876, que convertia as ondas de pressão sonora em uma corrente e depois de volta em ondas. Na década de 1920, um aparelho telefônico mais sofisticado foi desenvolvido, semelhante ao aparelho auditivo moderno, com microfone, circuito elétrico, diafragma e bateria. Com a invenção do transistor em 1948, o tamanho e o peso do aparelho foram ainda mais reduzidos. Hoje, pequenos aparelhos colocados no canal auditivo mal são visíveis para os outros, oferecendo grande apelo estético ao usuário. A miniaturização do aparelho auditivo continua sendo uma área de pesquisa e experimentação. Infelizmente, quanto menores se tornam os aparelhos auditivos, maior é a destreza manual exigida de um usuário para trabalhar os controles.

O processo de fabricação

A fabricação de um aparelho auditivo leva cerca de duas horas. A fabricação de aparelhos auditivos é um processo personalizado que requer técnicos qualificados para operar lentes de aumento e microscópios em um ambiente de fabricação de micro-miniaturas. As ferramentas são geralmente manuais e as tarefas exigem movimentos de precisão. O montador deve prestar muita atenção ao diagrama de fiação e às impressões de montagem para que ele ou ela os conecte para produzir resultados exatos.

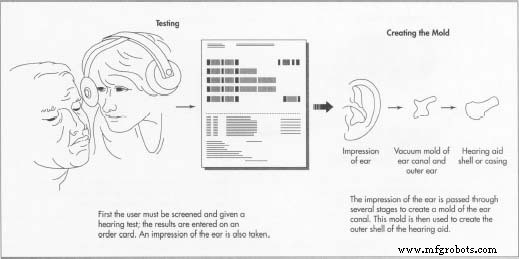

Antes do início da fabricação, o usuário é examinado por um profissional treinado. A triagem inclui um teste de audição e os resultados são usados para criar um audiograma cobrindo uma variedade de parâmetros. Na fase de triagem, uma impressão ou molde da orelha externa do usuário também é feita. O audiograma e a impressão são parte integrante do processo de fabricação.

Entrada de dados

- 1 Todos os dados do pedido - características desejadas do produto e os resultados do audiograma - são inseridos em um computador para determinar a faixa operacional do aparelho auditivo, especificamente quais níveis de amplificação são necessários para o usuário. Para alguns fabricantes, o computador também seleciona o circuito eletrônico a ser usado. Normalmente, um cartão de pedido é preparado e enviado para a linha de produção junto com a impressão da orelha. Um cartão de peças também é impresso e enviado para a sala de estoque, onde os diversos componentes são armazenados.

Forma de impressão a vácuo

- 2 Nesta etapa, uma forma ou cópia reversa da impressão do ouvido externo e do canal auditivo é produzida. Uma folha de vinil transparente é colocada sobre a impressão; então o calor é aplicado. Quando resfriado, a impressão é removida da forma de vinil e aparada. Em seguida, a impressão é mergulhada em cera quente, dando-lhe uma camada lisa e fina como papel para a etapa de moldagem.

Molde de impressão acabada

- 3 Aqui, um técnico colocará a impressão em uma placa de metal e colocará anéis ao redor dela. Um colóide líquido claro ou suspensão de partículas é derramado nos anéis, imergindo a impressão. O líquido pode curar até obter uma consistência de silicone semelhante a borracha. Por último, a impressão é retirada do gel.

Criando o shell

- 4 O invólucro ou revestimento externo do aparelho auditivo é feito deste molde. O molde é primeiro aquecido em água de 110 ° F (43 ° C) e ar é soprado através dele para limpar todas as impurezas. Neste ponto, um técnico irá misturar acrílico líquido de partes iguais de monômero e polímero (para uma casca estruturalmente sólida) e adicionar o pigmento desejado para dar à casca uma cor rosa, castanho ou marrom. O técnico despeja o líquido no molde colóide aquecido e, após dez segundos, despeja o excesso, deixando uma fina casca de acrílico dentro do molde. Após 10 minutos de resfriamento, o técnico retira do molde uma concha que é uma réplica perfeita da impressão crua do canal auditivo.

Colocar o aparelho auditivo na concha

- 5 Depois que um técnico retira o excesso de flanges da carcaça, ele adiciona um respiradouro ou abertura. Um pequeno pedaço de fio de silício moldado para o tamanho do respiradouro é passado por dentro da carcaça e puxado para fora. O técnico faz furos na extremidade do canal da casca para o tubo receptor. Depois disso, a parte externa da casca será polida para um

acabamento liso e brilhante. Um técnico irá dimensionar a concha para uma placa facial ou flange - a área que será exposta fora do canal auditivo - usando a forma de vácuo da impressão original. A placa será cuidadosamente ajustada no ângulo correto para a orelha do usuário.

acabamento liso e brilhante. Um técnico irá dimensionar a concha para uma placa facial ou flange - a área que será exposta fora do canal auditivo - usando a forma de vácuo da impressão original. A placa será cuidadosamente ajustada no ângulo correto para a orelha do usuário.

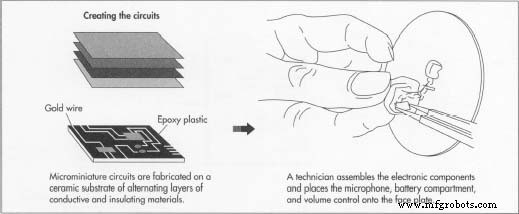

Criação dos circuitos de microminiatura

- 6 Os componentes e circuitos são executados em uma base de substrato de cerâmica de vários designs. O substrato é feito por uma técnica de impressão em tela que alterna camadas de materiais condutores e isolantes, dependendo do design da engenharia. A camada condutora contém ouro e prata e as camadas isolantes contêm compostos de silício. Entre a impressão de cada camada, o substrato é passado por um transportador através de um forno, onde coze por duas horas a 850 ° F (454 ° C). Isso sela as camadas e cria os padrões de cores característicos de placas de circuito impresso, apenas em uma escala menor. Os vários componentes eletrônicos são colados manualmente às peças de ouro e prata em ambos os lados do substrato. Um técnico irá interconectar os dispositivos usando fio de ouro de 0,001 pol. (0,025 mm) de espessura. Por último, os componentes são selados em uma pasta epóxi e endurecidos por calor.

Montagem do hardware eletrônico

- 7 Trabalhando a partir do cartão de peças ou lista de materiais determinada no início da produção, um técnico monta o hardware eletrônico na placa frontal onde os orifícios foram feitos para a montagem do microfone, amplificador, compartimento da bateria e controle de volume, todos manualmente conectado com cores para rastreabilidade. Os fios são soldados no lugar. Depois disso, o receptor é montado na concha e uma verificação de audição preliminar é feita no instrumento.

Selagem e acabamento

- 8 Nas etapas finais da produção, as peças são cuidadosamente embaladas para evitar interferências. Um cimento plástico é escovado enquanto o técnico verifica a audição para se certificar de que não há oscilação na qualidade do som. Uma vez que o cimento seca, o excesso de placa frontal é cortado e a borda restante é desbastada com um torno manual. Finalmente, o auxiliar é polido e engraxado até um alto brilho e a fabricação é concluída. O auxílio agora está pronto para o teste final.

Controle de qualidade e testes

As medidas de controle de qualidade são verificadas ao longo da produção, algumas das quais foram discutidas na descrição do processo acima. Além disso, o shell recebe um número de série após ser construído para fins de rastreamento. A aparência é importante e uma verificação estética é feita, bem como uma verificação de função final.

Os aparelhos auditivos são testados usando um programa computadorizado ANSI (American National Standards Institute) que analisa os parâmetros de produção e produz um gráfico de desempenho. Um técnico analisa o gráfico na tela, verificando os níveis de tolerância e outras especificações. Ele imprimirá uma cópia dos resultados e a incluirá no aparelho auditivo pronto.

O Futuro

O futuro dos aparelhos auditivos parece estar na miniaturização. A tecnologia de hoje pode produzir auxiliares do tamanho da ponta de um dedo. Também um desenvolvimento recente, ajudas programáveis digitalmente personalizadas usando microchips encontrados em computadores permitem que os usuários alternem rapidamente as configurações para acomodar diferentes situações. Eventos ao ar livre, restaurantes lotados e reuniões íntimas, cada um com diferentes padrões de som, podem ser programados nos chips. Isso minimiza os ajustes rápidos que alguns usuários devem fazer quando mudam para um novo ambiente. Esses recursos personalizados podem custar US $ 2.000 cada.

Processo de manufatura

- Presidente de automação testemunha na audiência do Subcomitê do Congresso sobre Robótica Avançada

- Microfones MEMS avançados aumentam a sensibilidade e confiabilidade do aparelho auditivo

- Bridging Primavera, SAP para ajudar no planejamento, programação

- Absorvente Fibertect pode ajudar na limpeza de desastres de petróleo na Costa do Golfo

- Lasers podem enviar mensagens de áudio ao ouvido de uma pessoa sem qualquer receptor

- Como as tecnologias avançadas de fresamento e torneamento podem ajudar sua organização?

- Gravadores de dados ajudam a missão Earth Dust

- Reduzindo os riscos de superproteção auditiva

- Primeiros socorros:o treinamento e os suprimentos que sua empresa precisa

- 11 tipos diferentes de processo de soldagem com auxílio de diagrama