Enfardadeira de feno

Antecedentes

O termo "enfardadeira de feno" refere-se a uma determinada peça de equipamento agrícola usada para colher feno. O feno inclui gramíneas e outras plantas chamadas leguminosas. Timothy Grass, alfafa e trevo são colheitas de feno comuns. Essas plantações, usadas como ração animal, são cortadas com uma segadora quando têm cerca de 18 polegadas (46 cm) de altura e ainda verdes. A segadeira corta e amassa a forragem e a descarrega em uma leira de 1,2 m de largura. Este processo de crimpagem quebra os caules e torna o feno mais palatável para o gado. Um hayrake é usado para virar o feno para que a leira possa secar completamente. A enfardadeira recolhe o feno cortado da leira e comprime-o em fardos de formato quadrado ou redondo para fácil transporte e armazenamento.

A maior parte do feno é armazenada como fardos, com pequenos fardos quadrados pesando 40-70 libras (18-32 kg) e grandes fardos redondos pesando 750-2.000 libras (341-908 kg). Os fardos pequenos devem ser protegidos da chuva e da neve em um local seco, como um celeiro ou galpão de feno. Os grandes fardos redondos podem ser deixados do lado de fora porque a chuva escorrerá pelos lados, em vez de encharcar e apodrecer o feno. Os fardos pequenos podem ser alimentados manualmente em beliches ou alimentadores de feno. Os fardos redondos maiores são manuseados com um trator equipado com um "movimentador de fardos", um acessório em forma de lança que perfura o fardo e permite que a carregadeira hidráulica o levante e transporte até o alimentador.

História

Durante o final de 1800 e início de 1900, a agricultura estava mudando drasticamente com a introdução de muitas novas máquinas. Até então, o feno era armazenado solto no andar superior do celeiro, ou "haymow", onde ocupava um espaço considerável. Ao comprimir ou enfardar o feno, mais feno poderia ser armazenado na mesma quantidade de espaço. Uma das primeiras enfardadeiras era movida a cavalos andando em uma esteira inclinada. Conforme a esteira de couro e madeira se movia a cada passo do cavalo, girava em uma haste que acionava uma transmissão por corrente. A transmissão por corrente, através de uma variedade de rodas dentadas, acionou um êmbolo na enfardadeira, que comprimiu o feno. O feno foi transportado do campo para a enfardadeira em vagões e, em seguida, empurrado para a câmara de fardos manualmente. Blocos de madeira foram jogados na câmara quando o fardo atingiu o tamanho certo. Arame ou barbante era então enfiado em volta do fardo e amarrado à mão. Com o aprimoramento da tecnologia, a máquina de tração a vapor substituiu o cavalo e o trator de combustão interna acabou substituindo a máquina a vapor. Na década de 1930, as enfardadeiras foram acopladas aos tratores e automaticamente coletavam o feno do solo. As melhorias na hidráulica permitiram a introdução da grande enfardadeira de fardos redondos no final dos anos 1960. Empresas como John Deere, New Holland e Hesston têm refinado continuamente a enfardadeira em um moderno implemento agrícola.

Como funciona

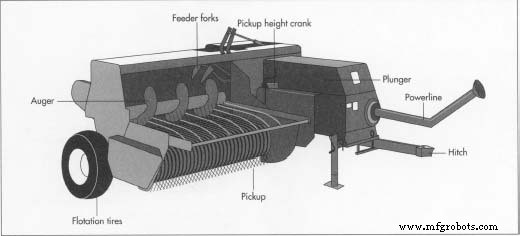

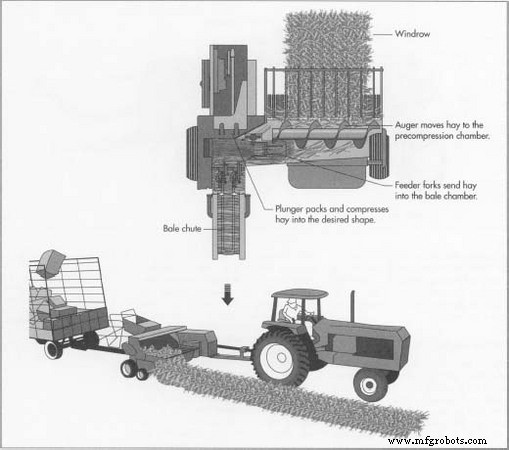

As enfardadeiras de feno são puxadas para trás e acionadas pelo trator no campo. A enfardadeira possui pneus de flutuação, que reduzem os danos à palha do feno ao distribuir seu peso por uma área maior. Também conectado ao trator está o Poço de Tomada de Força (PTO), que transmite a força giratória do trator para o mecanismo de enfardamento. Ao longo das laterais do engate estão as mangueiras hidráulicas que operam os vários controles da enfardadeira usando a pressão hidráulica do trator. Ao operar a enfardadeira, o trator puxa o coletor da enfardadeira, um carretel horizontal de dentes de aço em movimento, alinhado com a leira e engata o acionamento da TDP.

Operação de uma pequena enfardadeira quadrada

O feno entra na enfardadeira através da pickup e os dentes retiram suavemente o feno do solo para evitar a perda de folhas e ingestão de pedras ou detritos na enfardadeira. Diretamente atrás da pickup está a barra do compressor, que mantém o feno no lugar para que a broca possa alimentá-lo na câmara de fardos. A câmara de fardos contém um êmbolo que entra e sai, sempre embalando e comprimindo o feno na forma desejada. O êmbolo também corta as pontas do feno para uniformizar o tamanho do fardo. A câmara alimenta uma seção de tensão da mola que mantém o fardo firmemente comprimido até que feno suficiente seja processado para completar o fardo. Quando o comprimento correto do fardo é alcançado, um mecanismo envolve o fardo com dois pedaços de fio ou arame e o amarra com segurança. O barbante é carregado em bobinas e alimentado por duas agulhas curvas que são sincronizadas para perder o ciclo do êmbolo. Depois que o fio estiver no lugar, um mecanismo de engrenagem denominado atador amarra o nó e corta o fio livre do carretel de suprimento. Todo esse movimento ocorre em menos de dois segundos e deve ser cronometrado cuidadosamente para evitar interferência com a operação contínua do resto da enfardadeira. Depois de amarrado, o fardo é empurrado para baixo pela rampa de fardo e cai no chão. Algumas enfardadeiras têm "kickers" ou ejetores de fardos, que jogam o fardo em uma prateleira de feno puxada para trás da enfardadeira.

Operação de uma prensa redonda grande

Como a enfardadeira pequena, a enfardadeira redonda grande usa uma pickup para carregar o feno do solo para a câmara de fardos. Aqui, porém, o feno é enrolado em si mesmo por seis a oito longas correias de borracha com 18 cm de largura. Conforme o feno é puxado para dentro da máquina, o fardo torna-se redondo e enche a câmara de fardos até a capacidade máxima. O feno exerce força sobre as correias, que por sua vez é monitorada pelo sistema hidráulico. Uma vez que uma pressão pré-determinada é atingida, um sinal é transmitido ao operador do trator. O operador interrompe o movimento para a frente da enfardadeira e o fardo é automaticamente enrolado com barbante ou película protetora. Após a embalagem, a tensão nas correias é liberada e toda a parte traseira da enfardadeira é aberta por cilindros hidráulicos. O fardo simplesmente rola no chão. A enfardadeira é puxada para a frente, a parte traseira fecha-se e o enfardamento recomeça. Todo o processo pode ser operado a partir do trator e a ejeção do fardo leva de 15 a 45 segundos.

Matérias-primas

As enfardadeiras são construídas principalmente em aço estrutural e em chapa. Este aço pode estar em barras, folhas ou rolos. Cilindros hidráulicos, bombas, rodas e pneus, correias e outros componentes são adquiridos de fornecedores e enviados para a fábrica de montagem da enfardadeira. As correias são feitas de náilon e poliéster, um material semelhante a pneus. Todas as matérias-primas são cuidadosamente especificadas pela equipe de engenharia após extensos testes e pesquisas. Muitas partes da enfardadeira chegam como subconjuntos, reunidos por divisões do fabricante da enfardadeira ou por fornecedores independentes.

O processo de fabricação

Cortando a chapa de metal

- 1 O revestimento externo, as tampas e as proteções da enfardadeira são puncionados ou recortados em folha de aço em uma grande puncionadeira ou cortador a laser. A folha de metal pode ser retirada diretamente do rolo ou pré-cortada em folhas planas, conforme necessário. As prensas perfuradoras operam forçando um punção de aço endurecido através do material em uma matriz endurecida com até 200 toneladas de força. Isso corta o metal no tamanho certo, e o golpe rápido da puncionadeira permite que muitas peças sejam produzidas por hora. Formas mais intrincadas e peças de baixo volume são cortadas usando um laser industrial para queimar o metal em um padrão pré-programado. Apesar de ser mais lento do que a prensa puncionadeira, o laser reduz o desperdício de material, organizando os formatos das peças para utilizar o tamanho da folha da maneira mais eficaz. Outra vantagem do cortador a laser é que ele praticamente não requer configuração, o que significa que pode criar tamanhos diferentes

As enfardadeiras são construídas principalmente em aço estrutural e em chapa. Este aço pode estar em barras, folhas ou rolos. Cilindros hidráulicos, bombas, rodas e pneus, correias e outros componentes são adquiridos de fornecedores e enviados para a fábrica de montagem da enfardadeira. peças sem adaptar fisicamente a máquina. Isso é importante, pois uma máquina pode então produzir centenas de peças diferentes, em qualquer ordem aleatória, e fornecê-las para o restante do processo de manufatura, conforme necessário.

As enfardadeiras são construídas principalmente em aço estrutural e em chapa. Este aço pode estar em barras, folhas ou rolos. Cilindros hidráulicos, bombas, rodas e pneus, correias e outros componentes são adquiridos de fornecedores e enviados para a fábrica de montagem da enfardadeira. peças sem adaptar fisicamente a máquina. Isso é importante, pois uma máquina pode então produzir centenas de peças diferentes, em qualquer ordem aleatória, e fornecê-las para o restante do processo de manufatura, conforme necessário.

Cortando o estoque de barras

- 2 Barras de aço usadas em estruturas, eixos, braços e outras peças estruturais são cortadas com uma serra de fita. Essas serras têm muitas lâminas de corte dentadas acionadas por duas rodas grandes. As rodas giram e movem a lâmina continuamente para cortar a barra. O estoque de barras pode ser redondo, quadrado, retangular, sólido ou oco, além de muitos outros formatos específicos para a aplicação desejada. Após o corte no comprimento certo, os orifícios e ranhuras são perfurados, puncionados ou fresados nas peças conforme necessário. As peças estruturais são geralmente fabricadas perto da área de soldagem para minimizar o tempo entre as operações.

Soldagem

- 3 A soldagem é realizada principalmente por soldadores robóticos. Essas máquinas são operadas por um computador que foi programado para mover o fio do eletrodo de soldagem em uma amplitude de movimento específica. O soldador robótico é muito preciso e faz soldas repetíveis e de alta qualidade. Depois que os vários componentes são presos em um grande dispositivo de soldagem pelo operador, o robô estende um pequeno pedaço de fio de soldagem da pistola de soldagem. Com a corrente de soldagem desligada, ele toca suavemente um sensor de computador que define com precisão a posição exata da ponta do arame. Em seguida, o robô toca a ponta do fio em cada um dos componentes em dois ou três lugares. Todo esse toque está na verdade transmitindo dados ao computador sobre a localização exata dos componentes em referência à localização desejada da solda. Depois de concluído, o programa de computador compensa ligeiramente qualquer desvio da posição exata. A corrente de soldagem é ligada e o arame é alimentado no arco enquanto o robô move a pistola ao longo da junta. Isso garante que as soldas estarão exatamente no lugar adequado e atingirão a maior resistência possível. Também evita a soldagem de peças perdidas ou incorretas, reduzindo o desperdício e possíveis falhas da máquina. Em muitas aplicações críticas, os soldadores robóticos podem ser mais precisos do que um soldador humano devido a esse tipo de programação.

Limpeza e pintura

- 4 Após a soldagem, as peças fabricadas, bem como as proteções e tampas são limpas e pintadas. A limpeza é realizada por vapor quente ou solventes dentro de um gabinete. A tinta é aplicada mergulhando as peças em um tanque de tinta eletrostática. Esses tanques são grandes o suficiente para submergir toda a estrutura da enfardadeira, normalmente de 15 pés (4,5 m) de comprimento e 10

O feno entra na enfardadeira através da pickup. Diretamente atrás da pickup está a barra do compressor que mantém o feno no lugar para que a broca possa alimentá-lo na câmara de fardos. A câmara de fardos contém um êmbolo que entra e sai, sempre embalando e comprimindo o feno na forma desejada. pés (3 m) de largura. Eles contêm 20.000-40.000 galões (75.700-151.400 1) de tinta. A tinta é suspensa em uma solução aquosa e carregada com uma carga elétrica negativa. As partes são carregadas positivamente e, quando as partes submergem na solução, a atração elétrica das duas cargas gruda a tinta firmemente no metal. As peças são içadas para fora do tanque e deixadas pingar antes de serem colocadas em um forno de secagem. Este forno de secagem aquece as peças a aproximadamente 185 ° C (365 ° F), o que leva a tinta a um acabamento duro. Como as enfardadeiras são usadas e às vezes armazenadas do lado de fora, a é necessário um bom acabamento para proteger o aço da ferrugem.

O feno entra na enfardadeira através da pickup. Diretamente atrás da pickup está a barra do compressor que mantém o feno no lugar para que a broca possa alimentá-lo na câmara de fardos. A câmara de fardos contém um êmbolo que entra e sai, sempre embalando e comprimindo o feno na forma desejada. pés (3 m) de largura. Eles contêm 20.000-40.000 galões (75.700-151.400 1) de tinta. A tinta é suspensa em uma solução aquosa e carregada com uma carga elétrica negativa. As partes são carregadas positivamente e, quando as partes submergem na solução, a atração elétrica das duas cargas gruda a tinta firmemente no metal. As peças são içadas para fora do tanque e deixadas pingar antes de serem colocadas em um forno de secagem. Este forno de secagem aquece as peças a aproximadamente 185 ° C (365 ° F), o que leva a tinta a um acabamento duro. Como as enfardadeiras são usadas e às vezes armazenadas do lado de fora, a é necessário um bom acabamento para proteger o aço da ferrugem.

Montagem

- 5 Após a pintura, a estrutura da enfardadeira é colocada em um carrinho com rodas. Isso permite que a enfardadeira seja movida e montada em uma variedade de estações de trabalho, cada uma adicionando componentes específicos e realizando verificações de qualidade durante a produção. O sistema hidráulico, os dentes do coletor, os tensionadores de fardos, os nós e os subconjuntos são aparafusados no lugar. Muitos recursos de projeto criam padrões de furos, abas, pinos, entalhes e outras formas especiais para evitar que as peças sejam montadas no lugar ou posição incorreta. Após a montagem, os sistemas hidráulicos são preenchidos com óleo, as tensões da correia e da corrente são ajustadas e os mancais engraxados. A enfardadeira, então, tem os conjuntos de pneu e roda montados e adesivos e adesivos de identificação anexados. Uma vez que uma enfardadeira pode ser uma máquina muito perigosa, muitas etiquetas de advertência são aplicadas para alertar os operadores a manterem suas mãos longe das peças móveis.

Inspeção e ajustes

- 6 As enfardadeiras acabadas são finalmente inspecionadas e operadas sem feno para verificar a funcionalidade de todas as peças. A maioria é enviada por caminhão ou vagão para concessionárias em todo o mundo. Um técnico pode ser enviado ao campo com a nova enfardadeira para instruir o operador e fazer os ajustes finais. Freqüentemente, as mudanças na safra de feno exigirão ajustes ocasionais na enfardadeira para produzir fardos de qualidade.

Controle de qualidade

Durante a execução da produção, as enfardadeiras são inspecionadas de perto em vários estágios quanto ao funcionamento e durabilidade adequados. Sempre que possível, os recursos são projetados em peças e processos para evitar que peças e subconjuntos incorretos saiam da linha de montagem. Ocasionalmente, uma enfardadeira completa é retirada da produção para teste por equipamento de teste especial ou por testes de campo reais. Os subconjuntos podem ser testados e até destruídos sem sacrificar a enfardadeira inteira.

Computadores de aquisição de dados são usados para registrar o desempenho do teste e, usando programas de design auxiliado por computador (CAD), oferecem mudanças de engenharia para melhorar o desempenho. Como os automóveis, as enfardadeiras têm revendedores de serviços locais que podem notificar os clientes sobre os procedimentos de manutenção corretos e / ou novos recursos que podem ser adaptados às enfardadeiras existentes.

O Futuro

O processamento de feno para ração animal melhorou muito nos últimos 20 anos, principalmente devido ao advento das grandes enfardadeiras redondas. Existem no mercado enfardadeiras ainda maiores, mas a enfardadeira de fardos redondos parece ser a mais popular no momento. Conforme o tamanho e a complexidade da máquina aumentam, também aumenta o custo. As enfardadeiras personalizadas, pessoas que fazem o fardo para revenda, são uma grande parte do novo mercado de enfardadeiras, junto com grandes fazendas corporativas. Esses operadores geralmente têm tratores maiores para movimentar as enfardadeiras grandes e, com as melhorias na hidráulica e no empacotamento de fardos, a enfardadeira grande provavelmente será o padrão nos próximos anos.

Processo de manufatura

- O que é VMC Machining?

- Guia para marcação a laser em alumínio

- Soldagem MIG vs. Soldagem TIG

- Guia para marcação a laser

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é marcação a laser a fibra?

- Eletropolimento vs. Passivação

- O que é passivação de aço inoxidável?