Máquina CNC mais simples com o mínimo de peças possível – Gravador a laser DIY

Neste tutorial vou mostrar como construí a máquina CNC mais simples com o mínimo de peças possível e sem usar uma impressora 3D. Isso mesmo. Eu tenho usado impressoras 3D para a maioria dos meus projetos recentes porque, claro, elas são ótimas para prototipagem, pois podemos facilmente fazer qualquer forma que quisermos com elas. No entanto, nem todo mundo tem uma impressora 3D, então eu queria mostrar a você que também podemos fazer coisas mesmo sem a ajuda de impressoras 3D ou outras máquinas CNC.

Você pode assistir ao vídeo a seguir ou ler o tutorial escrito abaixo.

Visão geral

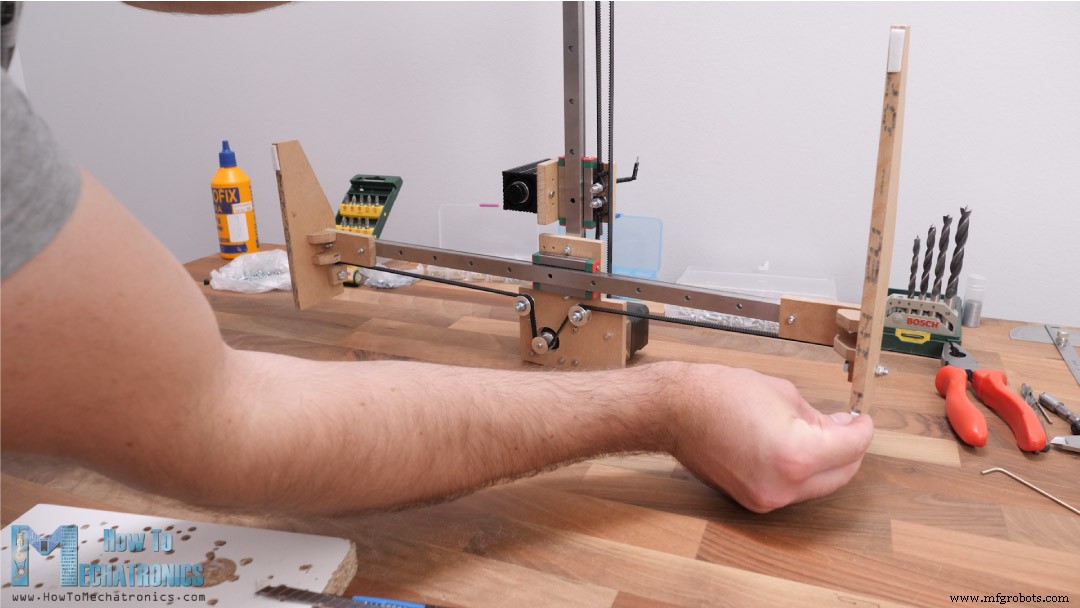

Mostrarei como construí esta máquina CNC usando apenas uma única ferramenta elétrica, uma furadeira e várias ferramentas manuais. O material que usei para esta construção foi uma placa de MDF de 8 mm, que na verdade é bastante forte e provavelmente mais rígida do que um material PLA impresso em 3D e ao mesmo tempo é fácil de trabalhar.

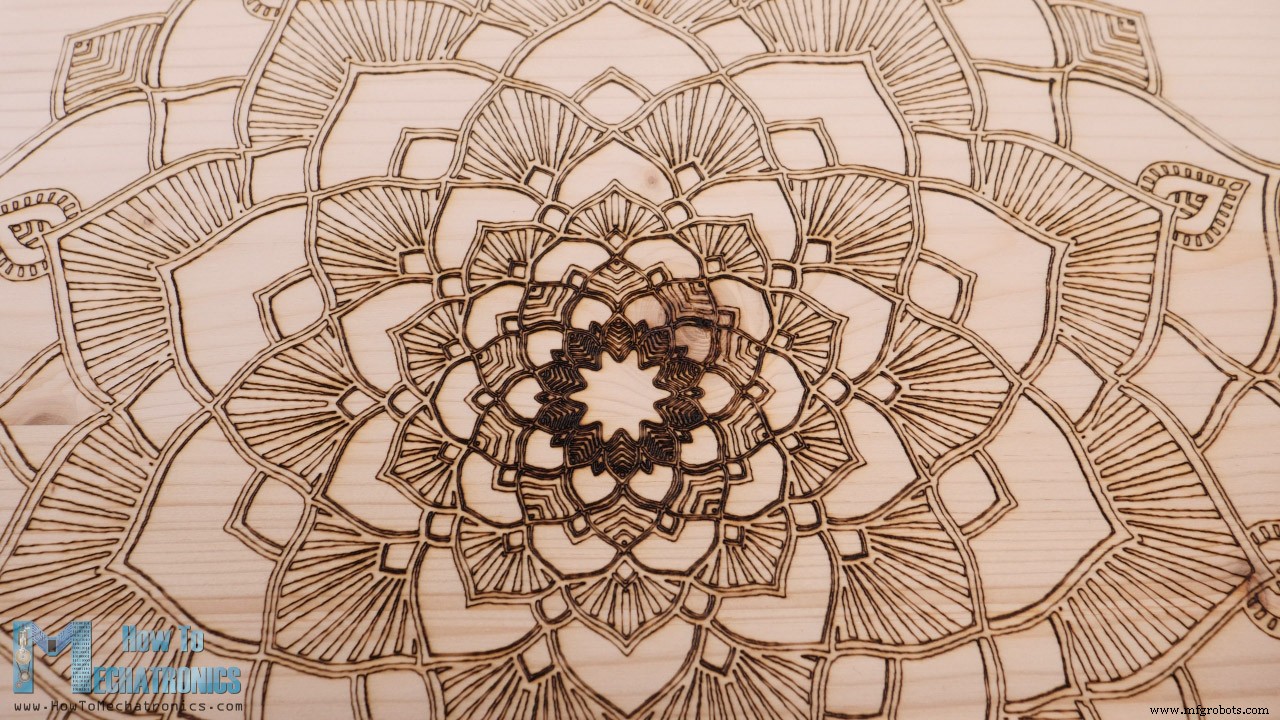

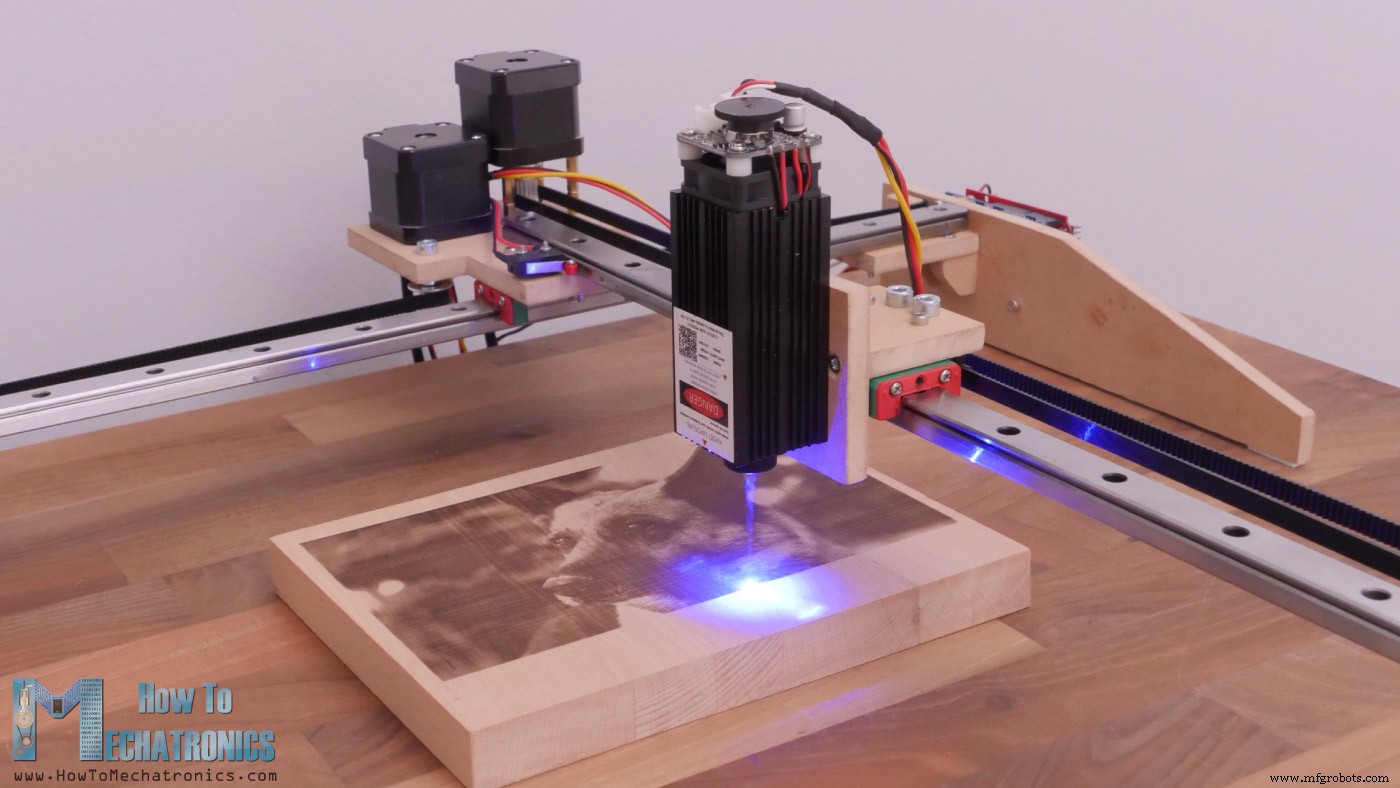

Para este vídeo vou usar esta máquina CNC como gravador a laser, e em um vídeo futuro pretendo fazê-la funcionar como plotter de caneta.

Obviamente, este tipo de construção da máquina não pode fornecer muita rigidez, então não podemos usá-la como uma fresadora CNC ou fresadora. Porém, se anexarmos um laser mais potente, poderíamos usá-lo para cortar vários materiais, como esta placa de MDF que estamos usando aqui ou outro tipo de tábuas de madeira e com bastante precisão.

A área de trabalho é bastante grande 390 por 360mm, e o nível de detalhes que esta gravadora a laser pode produzir é bastante impressionante. Para ser honesto, fiquei surpreso como as gravuras ficaram boas.

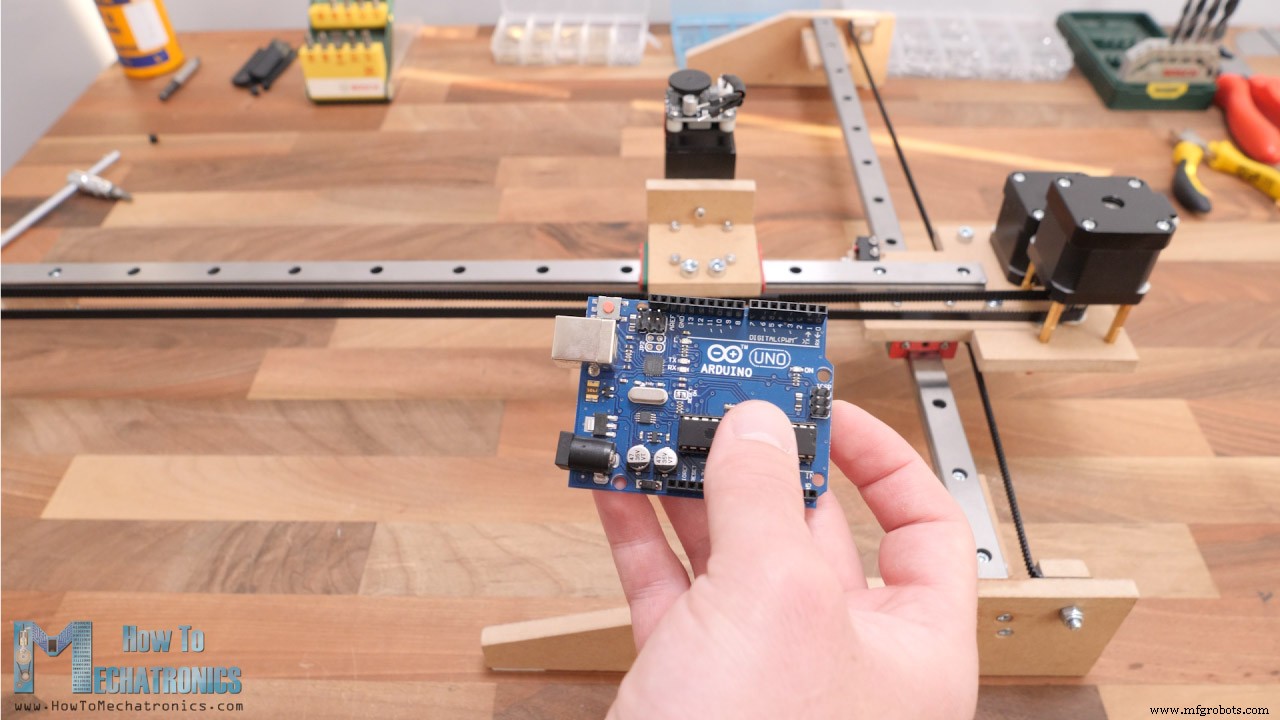

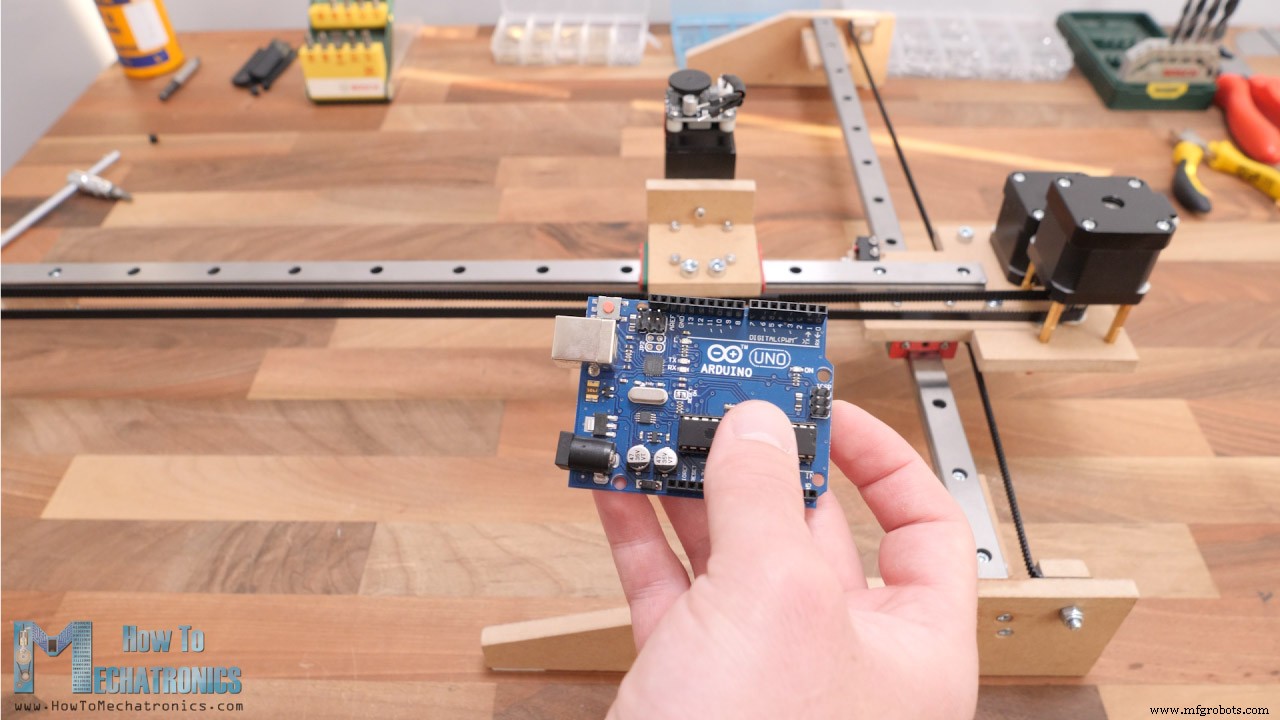

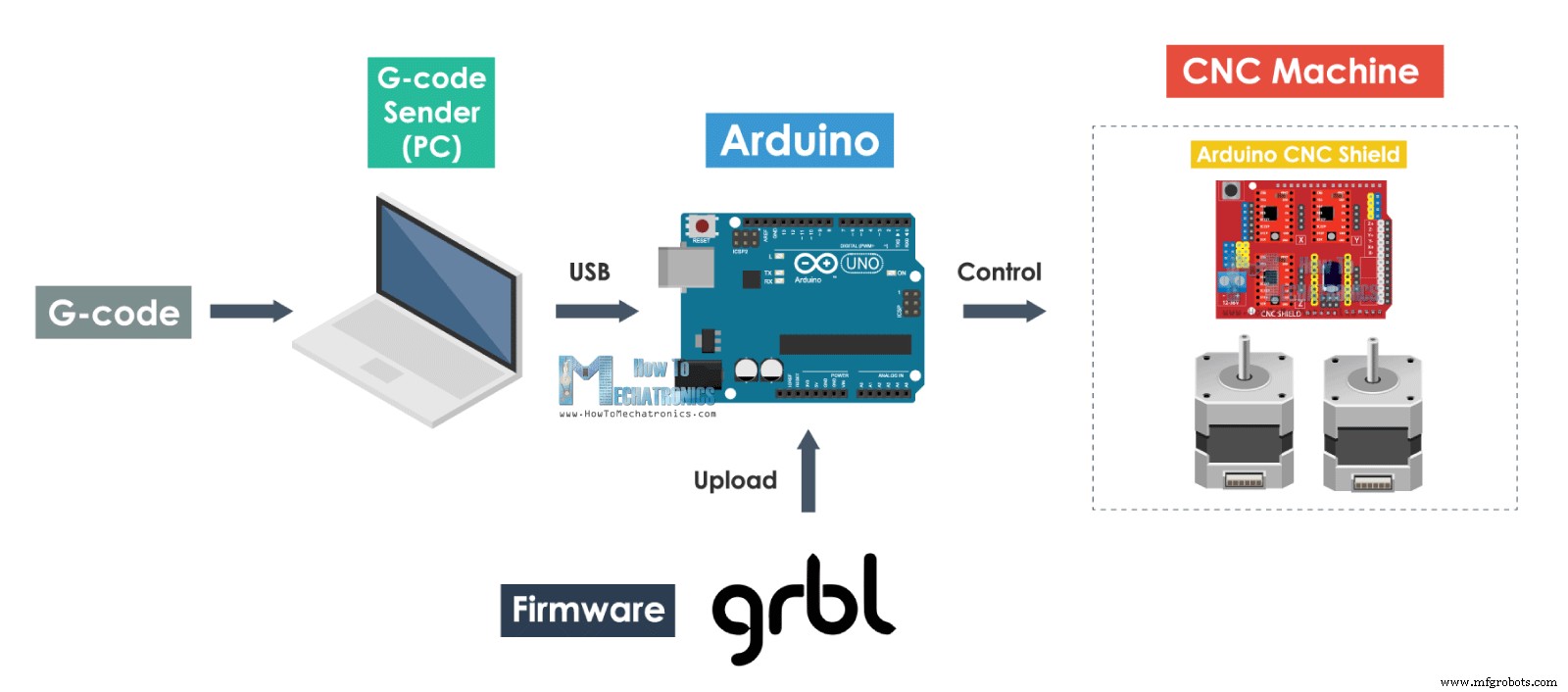

O cérebro desta máquina CNC é uma placa Arduino UNO em combinação com um escudo CNC, mas mais detalhes sobre isso, bem como como preparar seus desenhos ou imagens para gravação a laser, fazer códigos G e controlar a máquina usando programas de origem, um pouco mais tarde no vídeo.

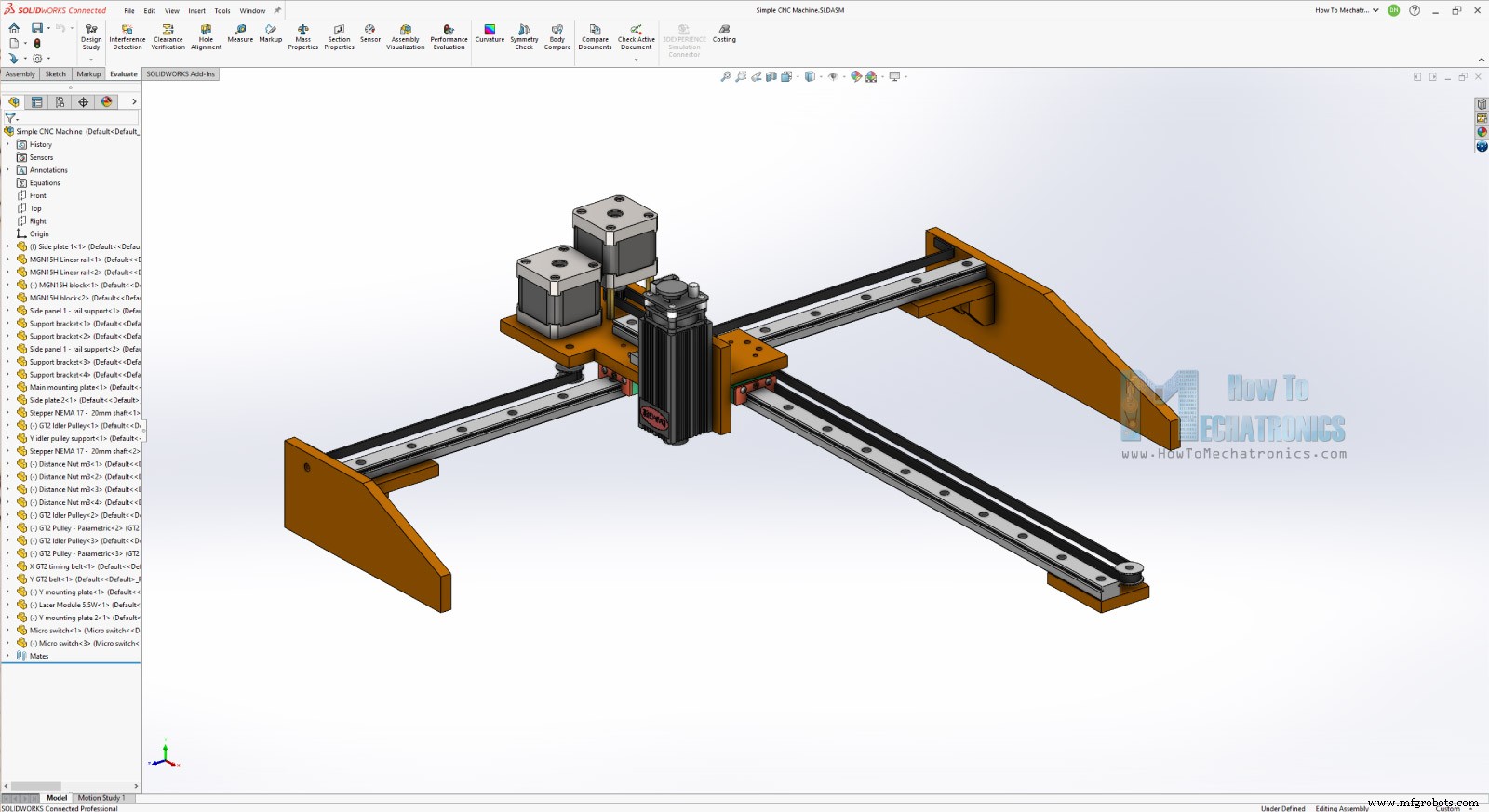

Modelo 3D de máquina de gravação a laser CNC DIY

Comecei projetando a máquina usando o SOLIDWORKS for Makers. Os dois componentes principais desta máquina CNC são esses trilhos lineares MGN15H juntamente com seus blocos deslizantes adequados.

Para acionar os blocos ou os dois eixos, estamos usando dois motores de passo NEMA 17 e algumas polias e correias dentadas GT2 adequadas. Para conectar tudo, estamos usando placa de MDF de 8 mm e, para o homing da máquina, dois micro interruptores de limite.

E pronto, uma máquina CNC com o mínimo de peças possível.

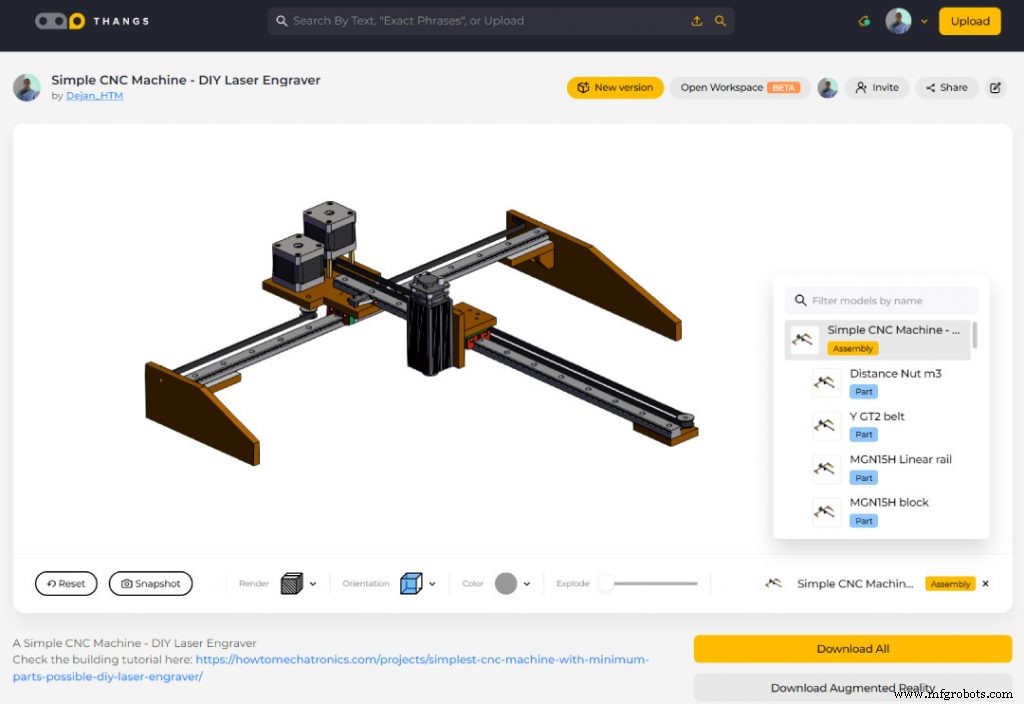

Você pode baixar o modelo 3D aqui:

Você pode encontrar e baixar este modelo 3D, bem como explorá-lo em seu navegador no Thangs:

Baixe o modelo 3D de montagem de Thangs.

Obrigado Thangs por apoiar este tutorial.

Aqui está o desenho da placa de montagem central:

Veja também: Máquina de corte de espuma CNC Arduino

Montagem da máquina

Muito bem, agora podemos começar a construir a máquina. Aqui está uma lista de componentes necessários para montar esta máquina CNC DIY. A lista dos componentes eletrônicos pode ser encontrada abaixo na seção de diagrama de circuito do artigo.

- MGN15H Linear Rail ………………………… Amazon / Banggood / AliExpress

- Motor de passo – NEMA 17 ………….…

- Correia GT2 + Polia de Dente…………………… Amazon /

- Pola intermediária GT2 ………………………………… Amazon / Banggood / AliExpress

- Porcas espaçadoras …………………………….…….. / Banggood / AliExpress

- Conjunto de parafusos e porcas …………………………… Amazon / Banggood / AliExpress ou na loja de ferragens local + Parafusos de cabeça chata 3x16mm

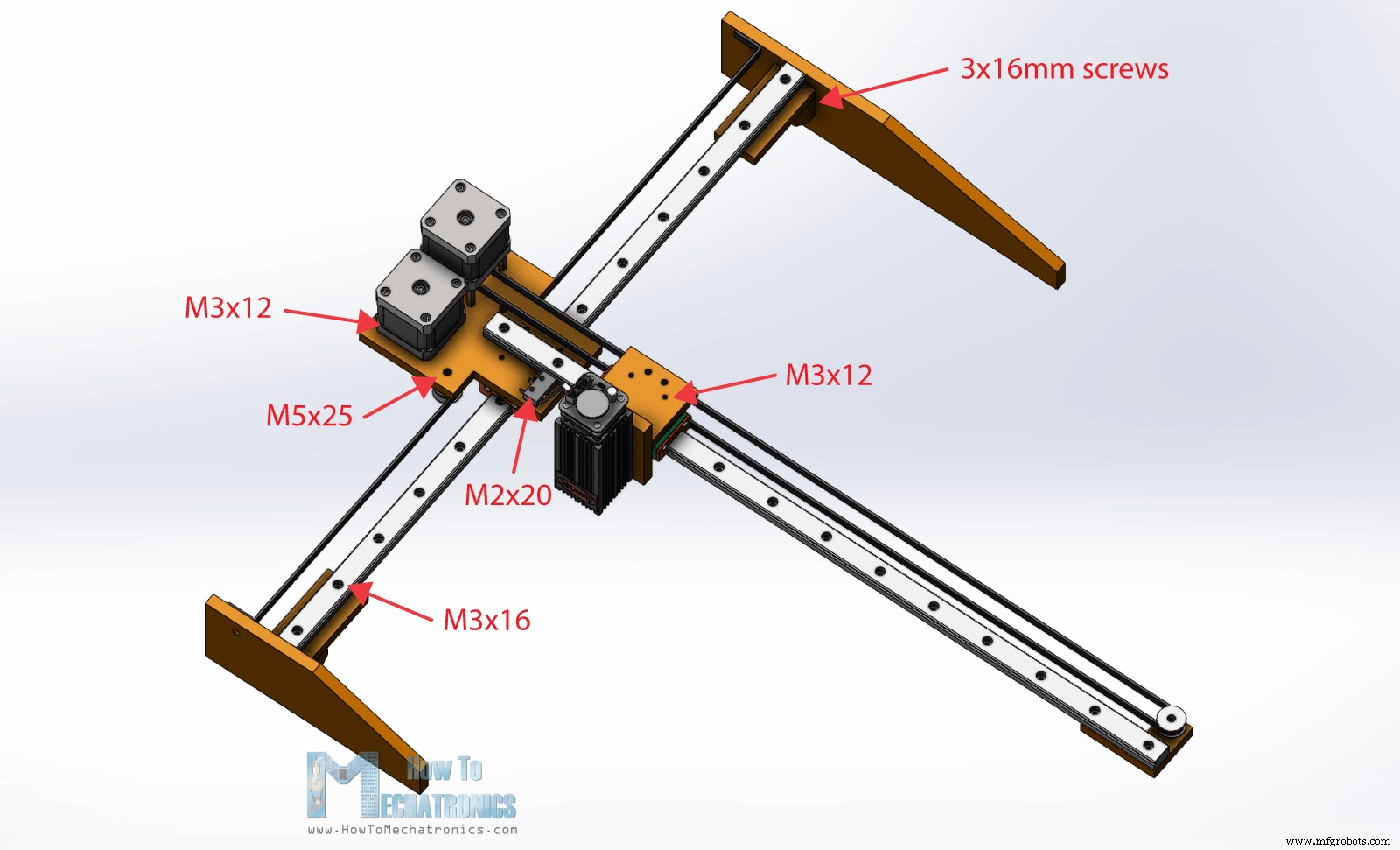

- M2x20 x2, M3x12 x20, M3x16 x6, M5x25 x5, parafusos 3x16mm x20

Aqui está a placa de MDF de 8mm que vou usar, e de acordo com os desenhos que tirei do modelo 3D, agora vou cortar as peças no tamanho certo.

Relacionado:Plotter de caneta DIY com trocador automático de ferramentas | Máquina de desenho CNC

Para isso, usei o método mais simples possível, um lápis para marcar onde eu precisava cortar e uma serra manual para cortá-los.

Claro que requer algum esforço para cortar todas as peças à mão, mas ainda assim, podemos deixá-las bem bonitas e limpas mesmo com esse método.

Depois de cortar todas as peças no tamanho certo, continuei fazendo os furos nelas. Fazer os furos com precisão é realmente mais importante do que cortar as peças. As posições dos furos devem ser muito precisas, pois devem se encaixar com as demais peças que possuem dimensões precisas e fixas, como os trilhos lineares e os motores de passo.

A placa central onde são montados o eixo Y e os motores de passo tem muitos furos e para acertar, imprimi um desenho dessa peça em tamanho real.

Impressoras normais são facilmente acessíveis a todos, então pensei que não seria uma trapaça se eu usasse uma para construir este projeto. Desta forma podemos posicionar a peça e o desenho e marcar as localizações dos furos. Então podemos fazer os furos, embora isso não signifique que os obteremos 100% precisos. Ainda estamos fazendo o trabalho à mão, então temos que estar muito concentrados e ter paciência para acertar.

Precisamos de uma furadeira de 3 e 5mm, além de uma furadeira de 25mm para fazer a abertura do motor de passo.

Em seguida, continuei com a montagem da base da máquina, na qual o trilho do eixo X será fixado. Para isso marquei a posição onde deveria ser fixada a parte de suporte do trilho, e fiz dois furos na parte de base e um furo na parte de suporte.

Depois prendi essas duas partes com o primeiro parafuso de 3mm e um pouco de cola de madeira. Com o primeiro parafuso no lugar, verifiquei a esquadria e, em seguida, pré-perfurei o segundo orifício no material de suporte com uma broca de 2 mm.

De forma semelhante, adicionei dois suportes para melhor suporte.

Para ser sincero, esse método de montagem dessas peças de MDF não é tão bom, pois é muito difícil deixá-las quadradas, pois tudo o que fazemos é à mão e as placas de MDF têm apenas 8 mm de espessura, o que também complica esse processo. Talvez uma maneira melhor e mais fácil seja usar suportes de metal que você pode encontrá-los facilmente em uma loja de ferragens.

No entanto, uma vez que eu tinha os dois lados prontos, instalei o trilho do eixo X neles.

Esses trilhos MGN15H proporcionam um movimento muito suave e livre de folgas, pois seus blocos deslizantes possuem esferas ou roletes dentro deles.

Antes de instalá-los, devemos limpá-los e lubrificá-los bem. Eu prendi o trilho linear no lugar com dois parafusos M3 de cada lado.

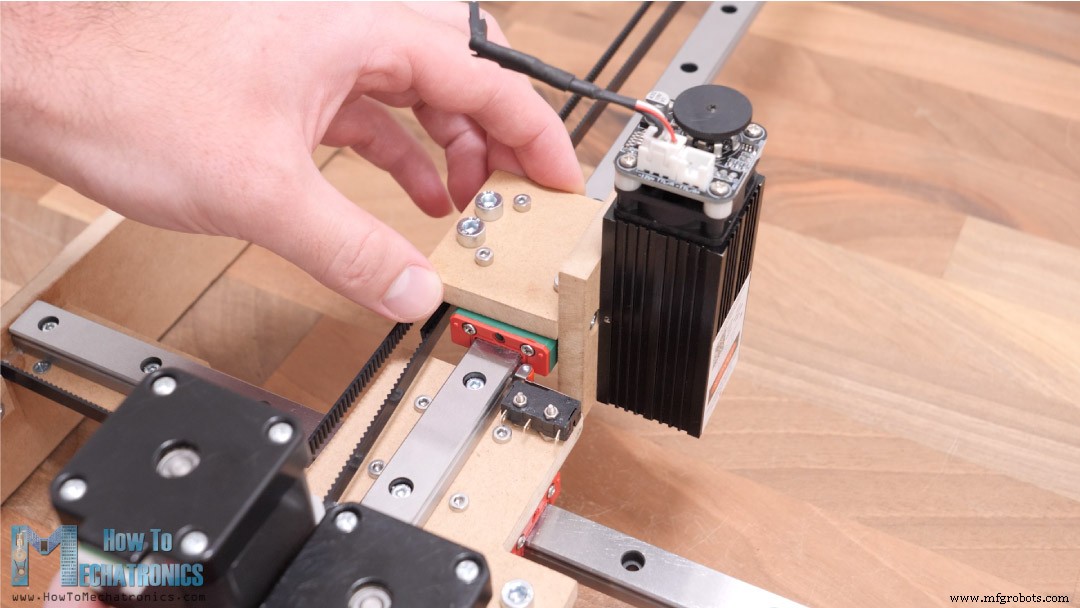

Em seguida, precisamos instalar o eixo Y no topo do bloco deslizante do eixo X. Para isso, usaremos a placa central.

Novamente, estamos usando parafusos M3 para prender as peças juntas. Para fixar os motores de passo, também precisamos de parafusos M3.

Além disso, para um dos steppers estou usando algumas porcas de distância para obter uma altura de montagem adequada para ele, embora eu provavelmente pudesse ter montado este stepper na parte inferior da placa e, portanto, teríamos que usar essas porcas da distância.

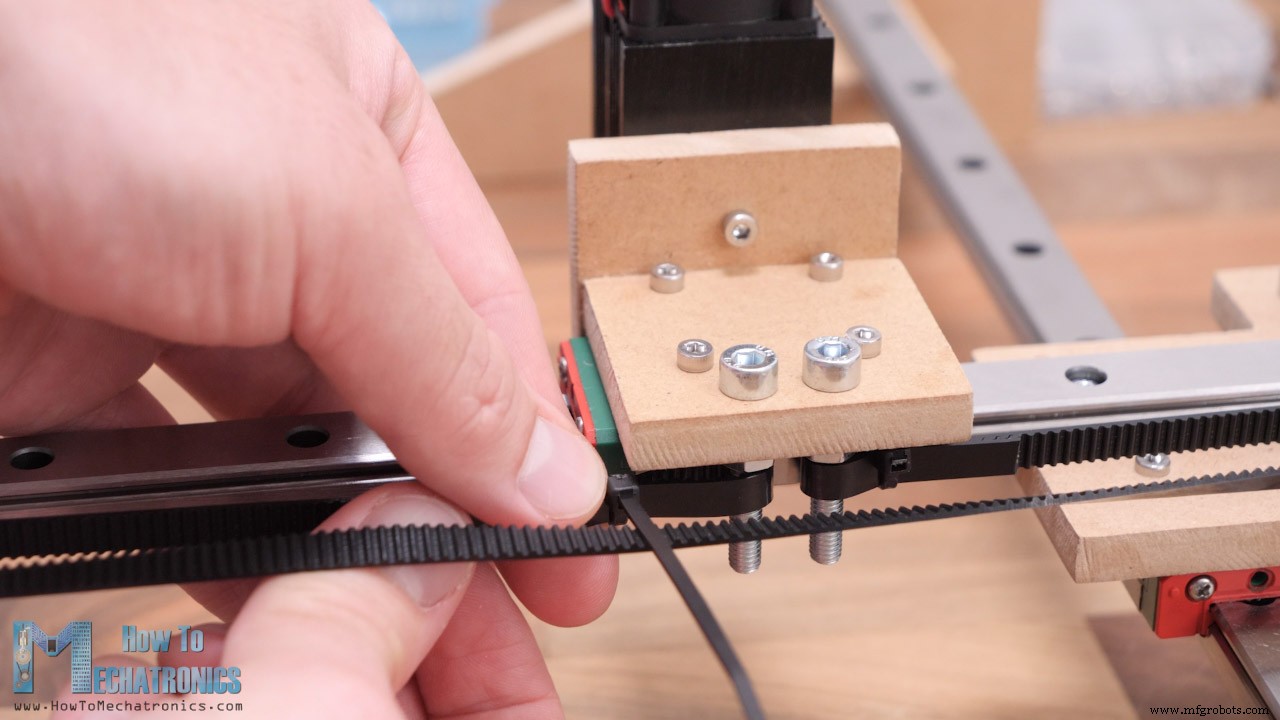

Para acionar o eixo X, precisamos instalar duas polias intermediárias GT2 próximas ao eixo de passo para que possamos criar uma tensão adequada entre a correia e a polia de passo.

Precisamos de parafusos e porcas M5 para prendê-los. Quanto ao eixo Y, precisamos apenas de uma polia intermediária do outro lado do trilho, pois a correia desse eixo será instalada em um loop.

Tudo bem, então o próximo é o casamento ou conectar os trilhos dos eixos X e Y juntos. Fazemos isso usando quatro parafusos M3. Essa conexão é crucial para ser precisa, pois a precisão de toda a máquina depende dela.

Usando uma régua quadrada, devemos verificar se os dois eixos são perpendiculares entre si, caso contrário, devemos ajustá-los adequadamente.

Em seguida, podemos instalar as peças que vão no bloco deslizante do eixo Y e realmente segurar o efetor final ou o módulo de laser neste caso. Usando o método explicado anteriormente, montei essas peças e as prendi ao bloco deslizante usando quatro parafusos M3.

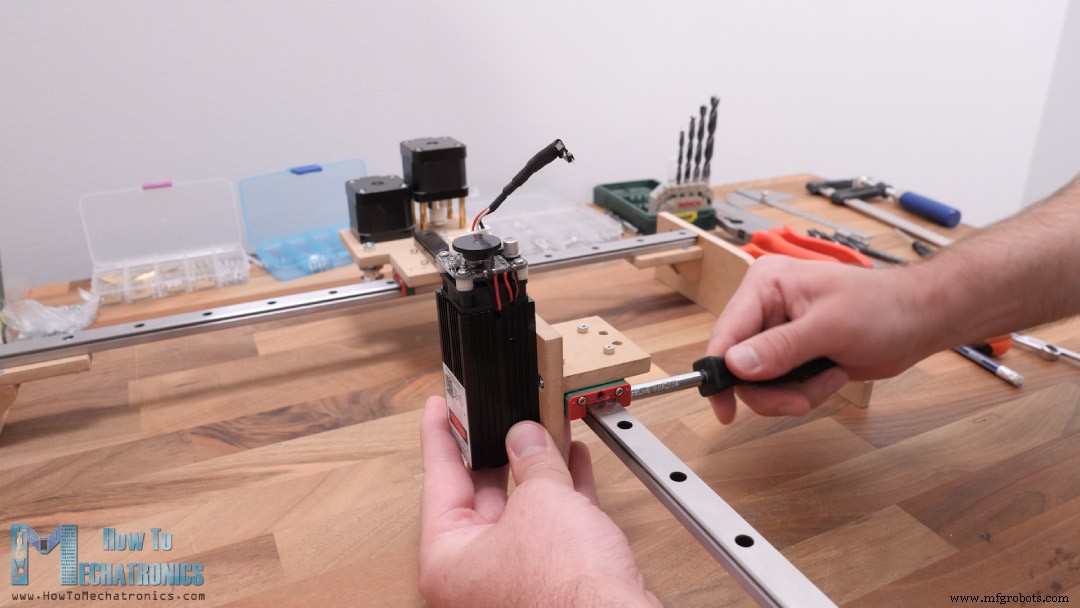

Agora podemos fixar o módulo de laser no lugar com dois parafusos M3.

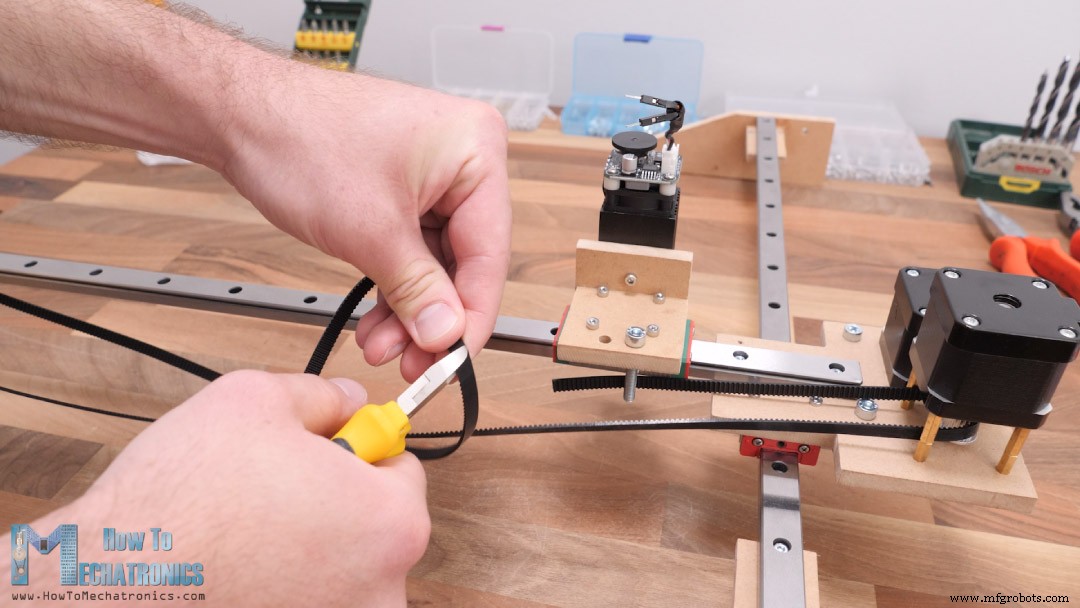

Continuei com a instalação dos cintos GT2. Eu medi quanto comprimento eu preciso e cortei o cinto no tamanho certo.

Para prender o cinto ao bloco deslizante, usei dois parafusos M5 e braçadeiras.

Eu prendi o primeiro lado do cinto ao parafuso M5 com uma braçadeira e, em seguida, tensionei o cinto do outro lado e prendi-o ao segundo parafuso com a braçadeira.

Quanto ao eixo X, a correia será esticada em linha de um lado para o outro ao passar pelas três polias de forma a fornecer tensão ou aderência com a polia do motor de passo.

Fixei o cinto em ambos os lados com um único parafuso e uma peça quadrada de MDF.

Com isso nossa máquina CNC está quase pronta. Há mais algumas coisas que precisamos fazer.

Na parte de baixo colei algumas almofadas de móveis para que a máquina fique mais firme no lugar.

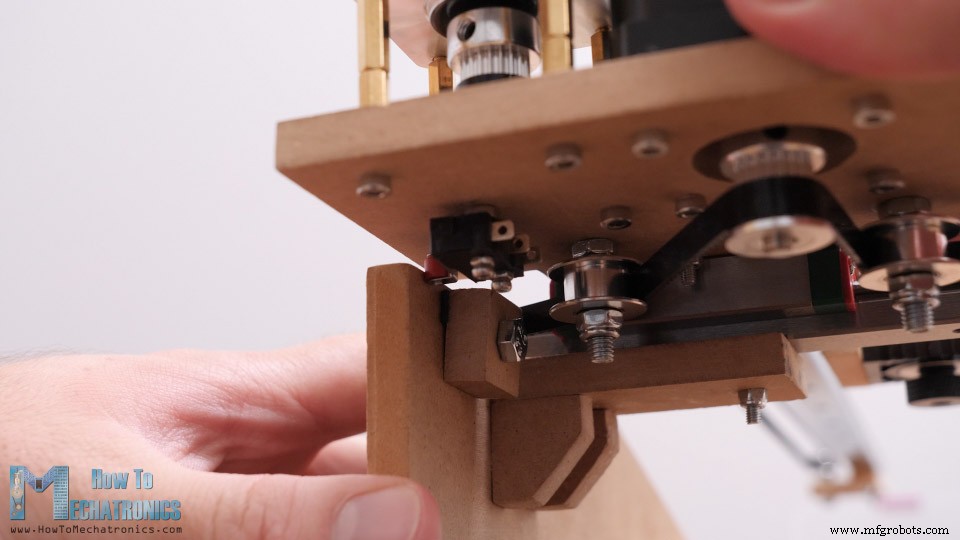

Em seguida, instalei o micro interruptor de limite para o eixo Y. Precisamos de dois parafusos M2 para esse fim.

Quanto ao fim de curso do eixo X, esqueci-me de fazer esses furos na placa central, por isso marquei-os e perfurei-os no local.

Foi um pouco apertado garantir este interruptor de limite no lugar, mas no final saiu bem.

Conectando os componentes eletrônicos

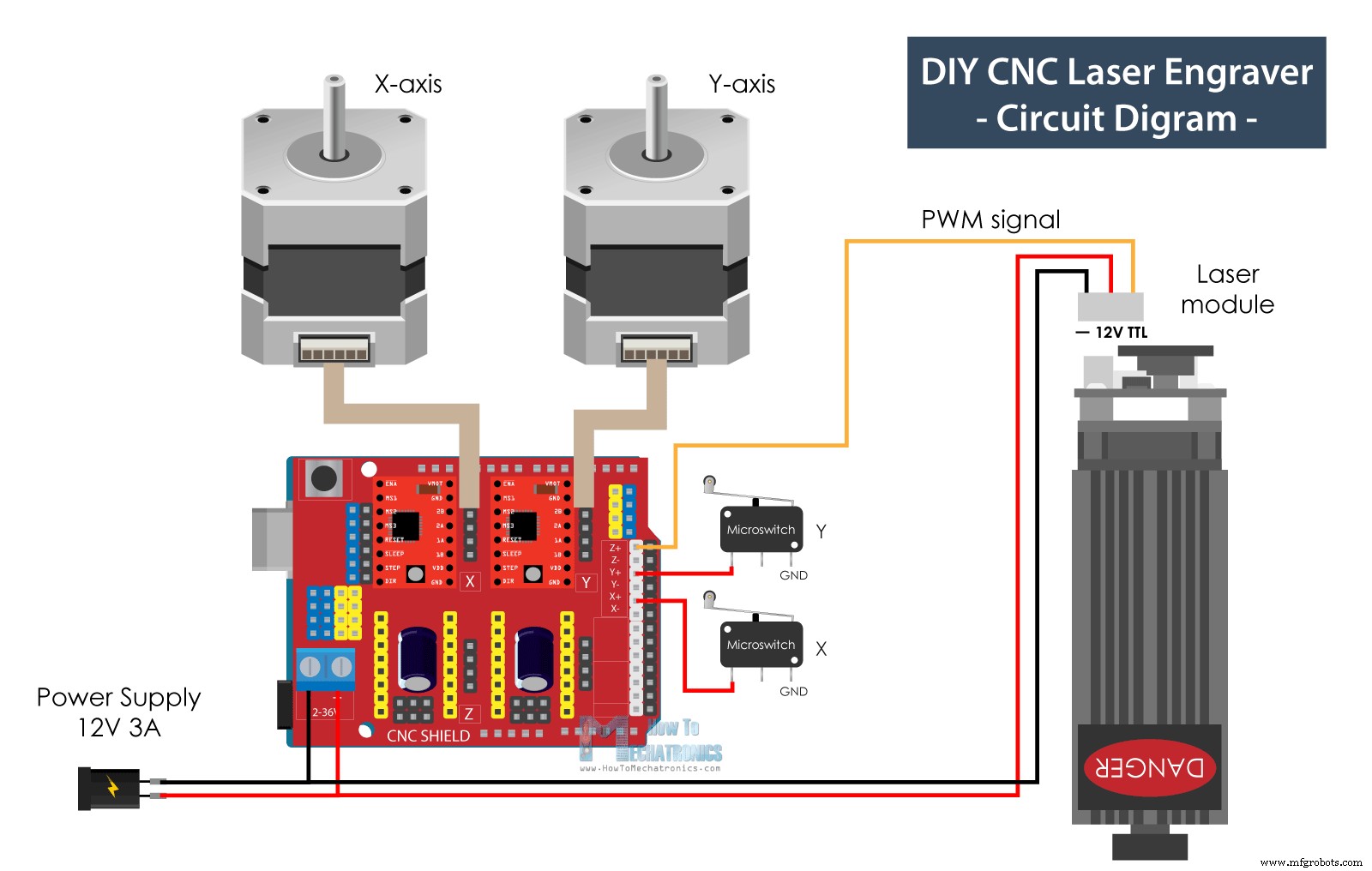

A parte mecânica está agora concluída, para que possamos prosseguir com a conexão dos componentes eletrônicos. Como mencionei, usaremos uma placa Arduino UNO em combinação com um CNC Shield e dois drivers de passo DRV8825 ou A4988.

Vou prender a placa Arduino na lateral da máquina, então marque dois furos do Arduino e perfure-os com uma broca de 3mm. Usei uma porca de 5mm de distância entre o painel lateral e a placa Arduino.

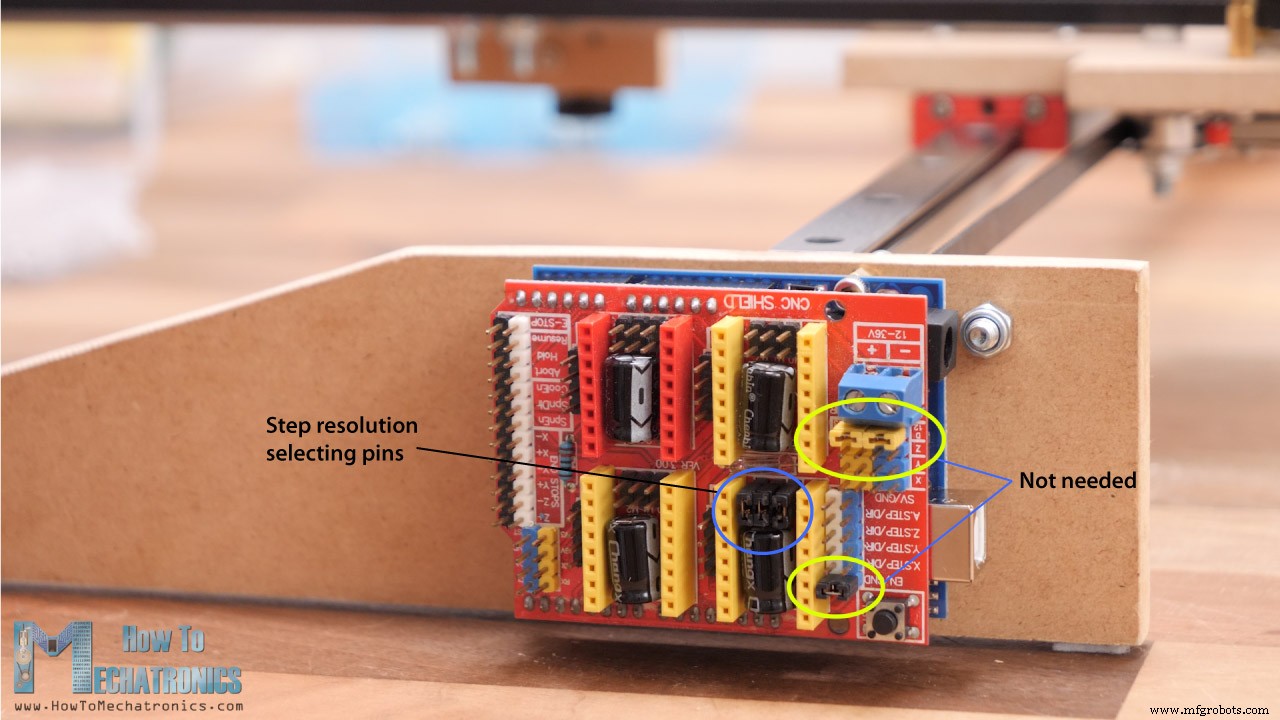

O escudo CNC simplesmente vai em cima da placa Arduino. Precisamos inserir 3 jumpers para cada driver para que tenhamos a resolução de passo mais alta selecionada.

Observe aqui que esses três jumpers devem ser removidos, pois não precisamos deles. Eu os usei em um dos meus projetos anteriores.

Então podemos conectar os motores de passo no lugar com os cabos fornecidos. Para conectar os interruptores de limite, precisamos de conexão de dois fios.

Soldei uma extremidade dos fios diretamente nos batentes e, no outro lado, soldei os pinos fêmeas para que eu possa conectar facilmente à blindagem do CNC.

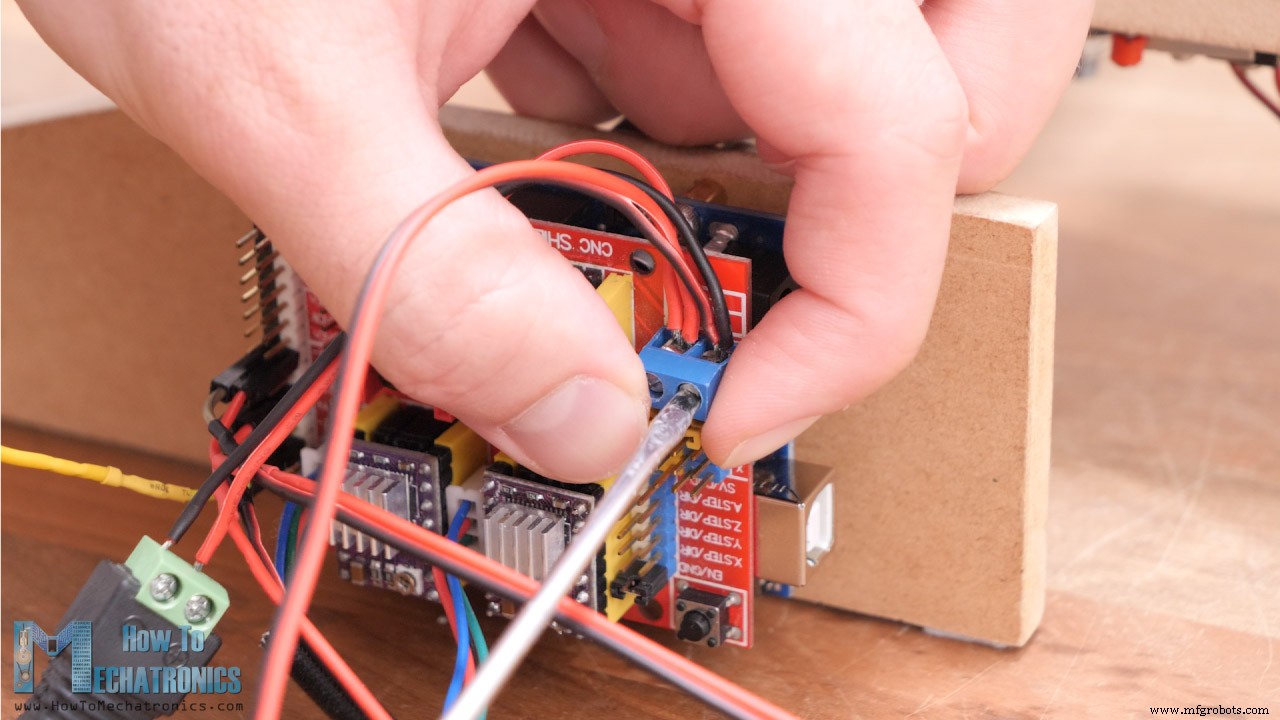

Quanto à conexão do módulo laser, precisamos de 3 fios, GND, 12V e uma linha de sinal para um controle PWM. Esses fios precisam ser um pouco mais longos para que possam chegar ao ponto mais distante da máquina.

De um lado temos o conector de 3 pinos que vai no módulo laser, e do outro lado temos os fios GND e 12V que irão para o conector de alimentação da blindagem do CNC e a linha de sinal que precisa ser conectada ao pino do batente final Z+ ou Z-.

Diagrama de circuito do gravador a laser CNC DIY

Aqui está o diagrama de circuito de como tudo precisa ser conectado.

Você pode obter os componentes necessários para este projeto nos links abaixo:

- Motor de passo – NEMA 17………………

- Driver de passo DRV8825……….……..…

- Arduino CNC Shield ………………………. Amazônia / Banggood / AliExpress

- Arduino Uno…………………………………..…

- Interruptor de limite ……………………………………. Amazônia / Banggood / AliExpress

- Fonte de alimentação CC ……………………………. Amazônia / Banggood / AliExpress

- Módulo Laser …………………………………. Amazônia / Banggood / AliExpress

- Óculos de segurança contra laser …………………….. Amazon / Banggod / AliExpress

Portanto, estamos usando uma placa Arduino UNO em combinação com um CNC Shield e dois drivers de passo DRV8825 ou A4988. Temos dois micro interruptores de limite para o retorno da máquina e um módulo Laser de 12V que pode ser controlado por PWM. Para alimentar, precisamos de uma fonte de alimentação de 12v com uma taxa de corrente mínima de 3 amperes.

Firmware e software de controle

Com isso, terminamos de montar a máquina. O que resta a fazer agora é dar vida a ela ou torná-la uma verdadeira máquina CNC. Para isso, precisamos instalar um firmware no Arduino para controlar o movimento da máquina CNC.

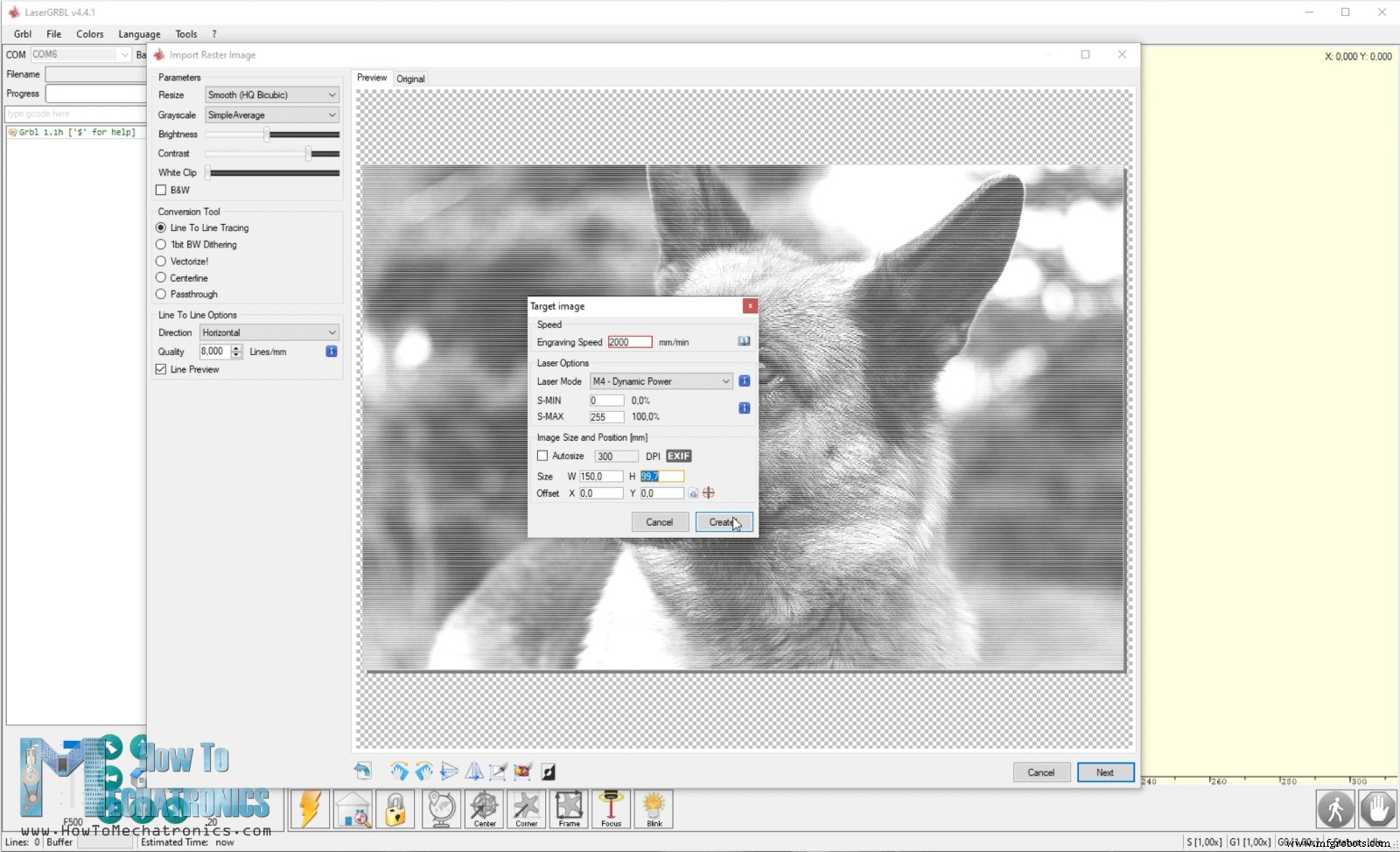

A escolha mais popular para máquinas CNC DIY é o firmware GRBL de código aberto. Além do firmware GRBL, também precisamos de um software de controle através do qual enviaremos códigos G e informaremos à máquina o que fazer. Neste caso, usaremos o controlador LaserGRBL. Este software é feito especificamente para controlar gravadores a laser com o firmware GRBL, e posso dizer que é realmente um controlador incrível para esse fim, considerando que também é de código aberto.

Com o LaserGRBL temos a opção de fazer o flash diretamente ou fazer o upload do firmware GRBL para o Arduino para não precisarmos fazer isso manualmente. Podemos até escolher uma versão pronta para uso para máquinas de dois eixos com apenas homing X e Y, exatamente como a que precisamos.

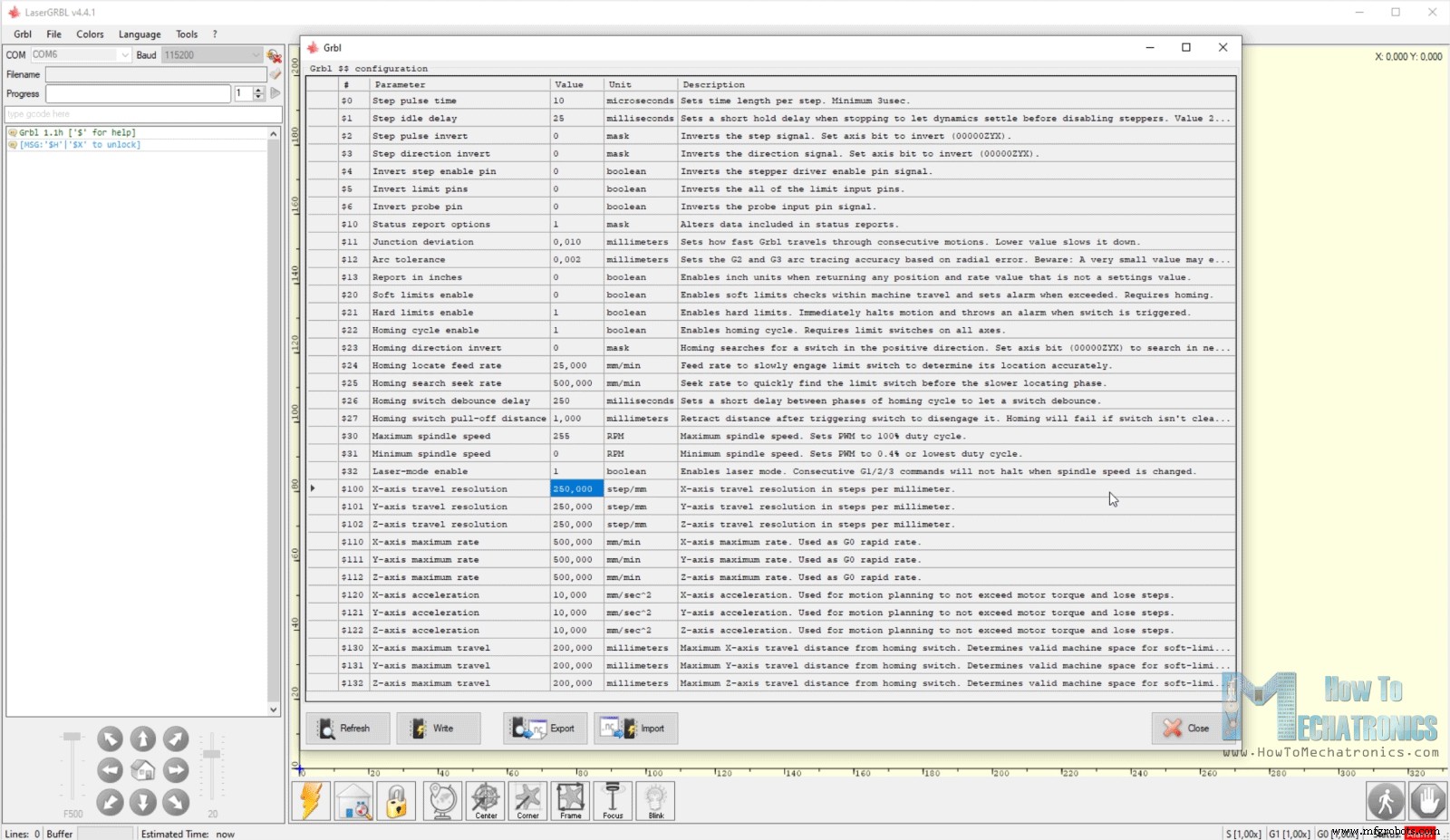

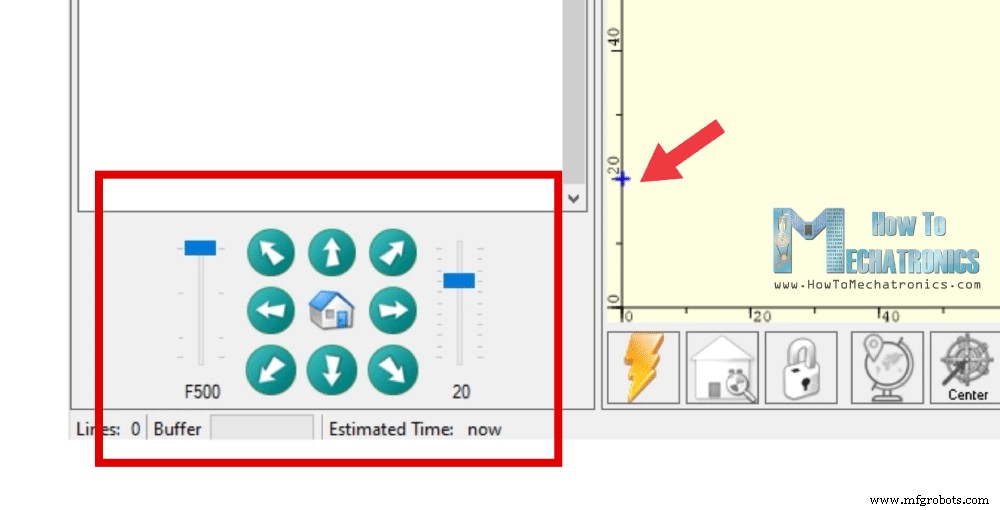

Assim, uma vez que atualizamos nosso Arduino com o firmware GRBL, podemos conectar nossa máquina com o controlador e abrir a janela de configuração GRBL para que possamos ajustar alguns parâmetros de acordo com nossa máquina.

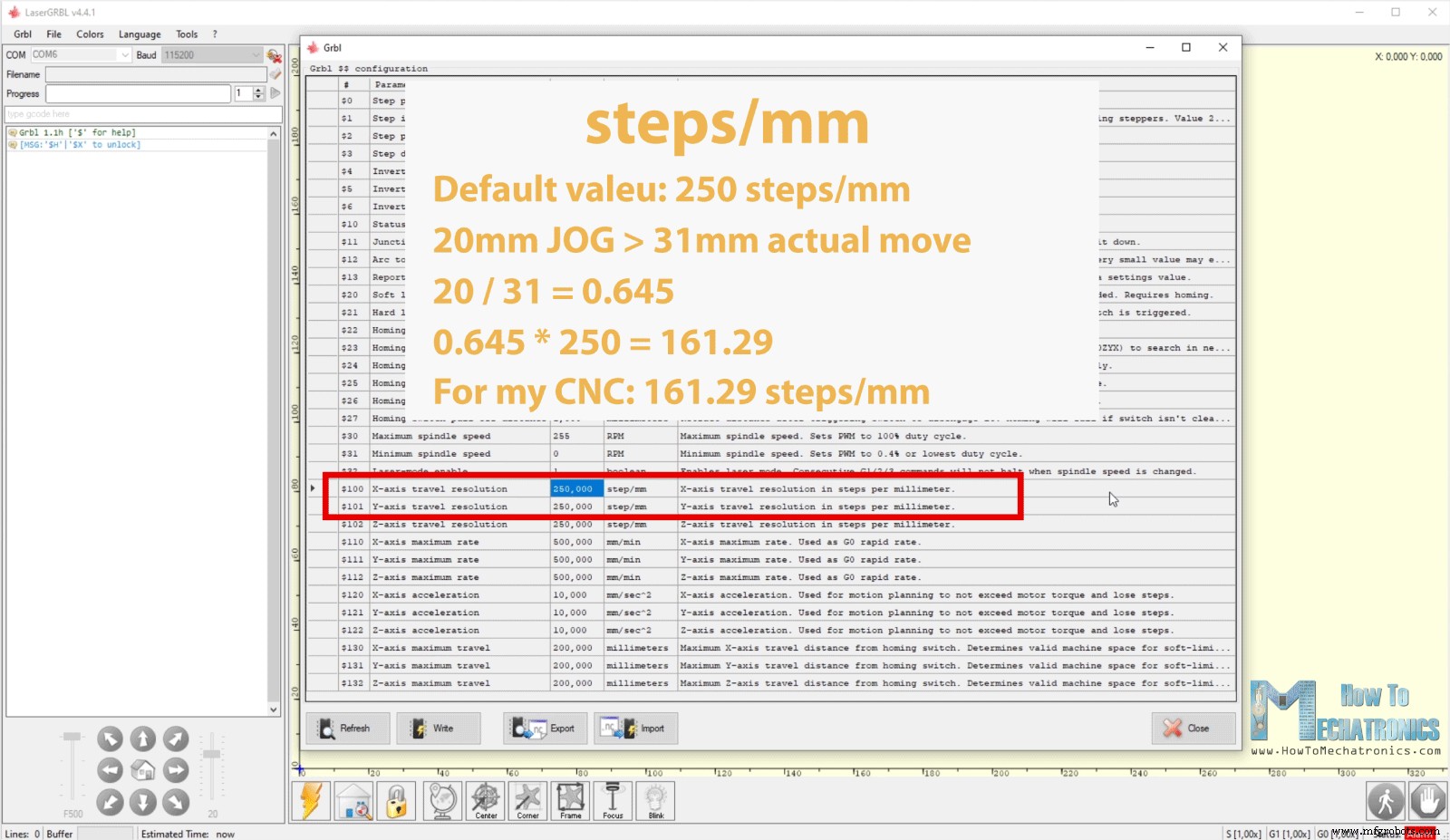

A primeira coisa que devemos ajustar aqui é a resolução de deslocamento ou os valores de passos/mm para os eixos X e Y. Esses valores indicam quantos passos o motor deve dar para mover 1mm. Isso depende do tipo de motor de passo que temos, da resolução da etapa selecionada e da transmissão de movimento, neste caso a correia e a polia GT2.

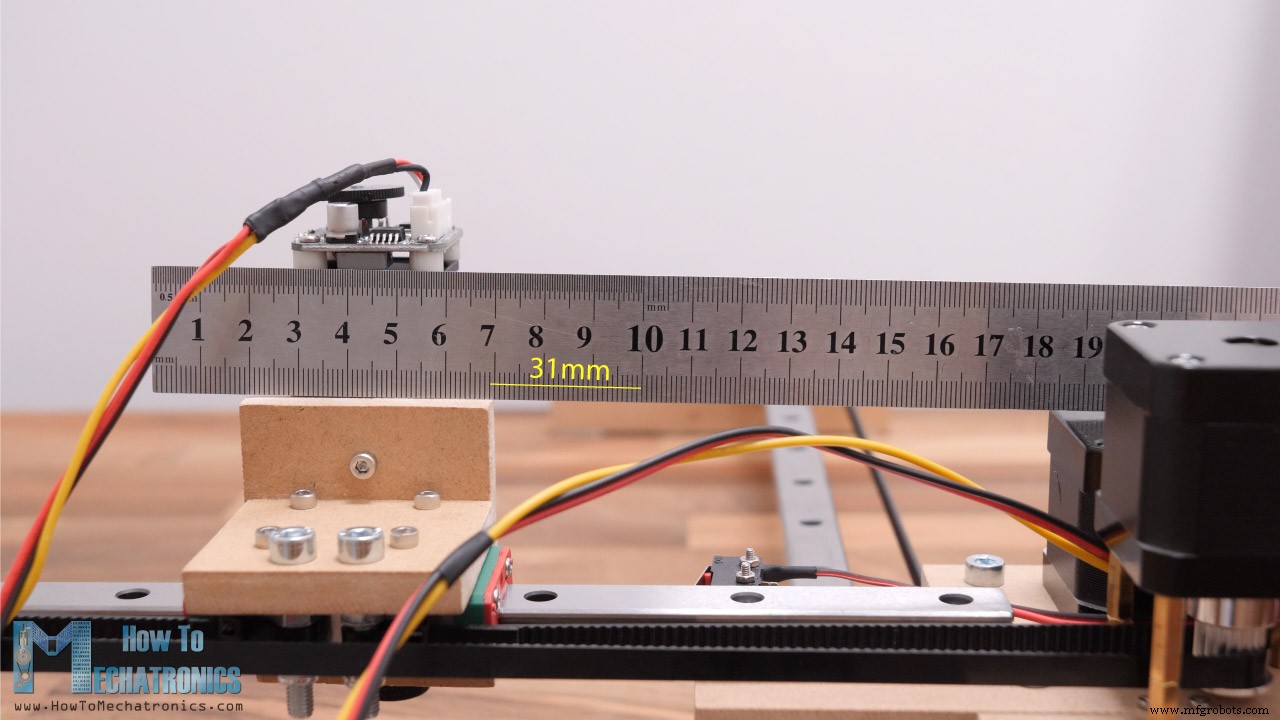

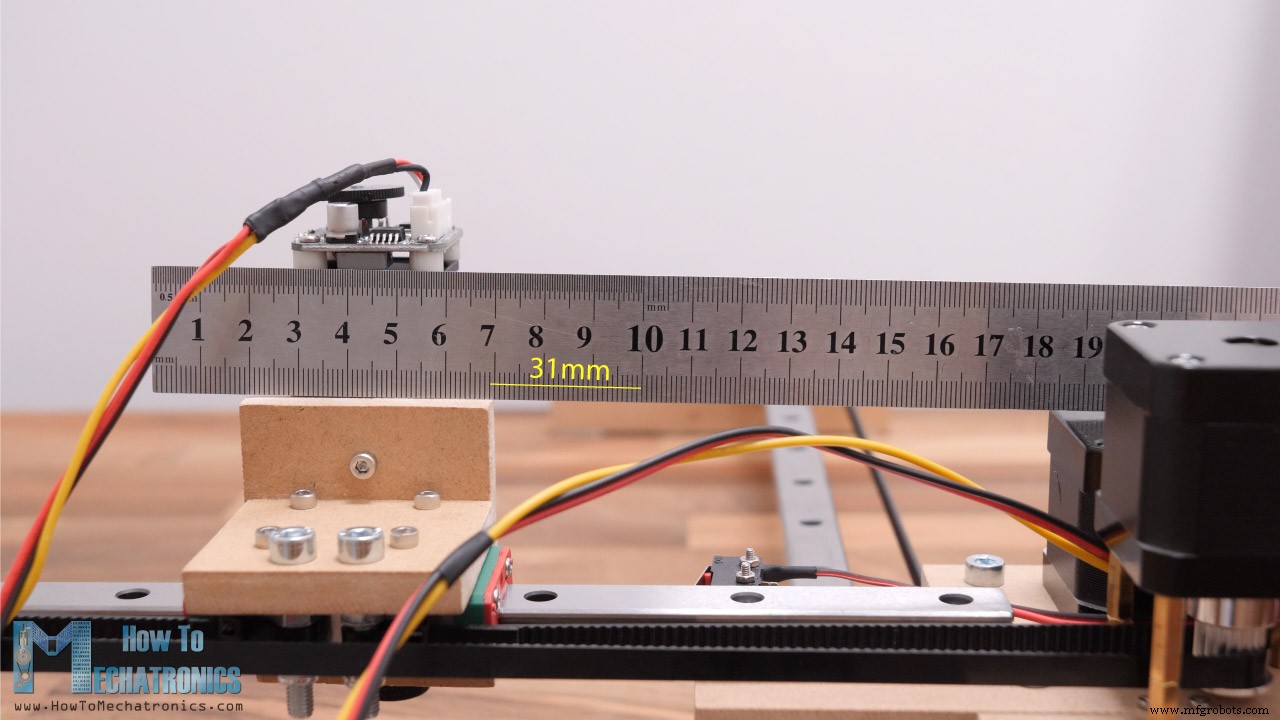

Veja como podemos calcular esses valores para nossa máquina. Os valores padrão aqui são geralmente 250 passos/mm. Agora podemos mover a máquina usando os comandos JOG, por exemplo 20mm, e devemos notar o quanto a máquina realmente se moverá.

No meu caso, para jog de 20 mm no eixo Y, o movimento real foi de 31 mm.

Então, 20/31 =0,645, e se multiplicarmos esse valor por 250, teremos 161,29. Então, esse é o valor que devemos definir como um valor de passos/mm para nossa máquina.

Se tentarmos mover a máquina agora com os valores atualizados, a máquina deve mover a distância exata. Se você não estiver satisfeito com o resultado, ainda poderá ajustar esses valores desenhando quadrados e medindo-os. Acabei usando um valor de 160 passos/mm.

No entanto, existem outros parâmetros importantes que também precisam ser ajustados. Por exemplo, devemos habilitar limites rígidos que são as chaves de limite reais, limites suaves que definem a área de trabalho, definir a direção de retorno que define onde nossas chaves de limite estão localizadas na máquina e assim por diante.

Você pode baixar meu conjunto de parâmetros para poder importá-los para o seu firmware.

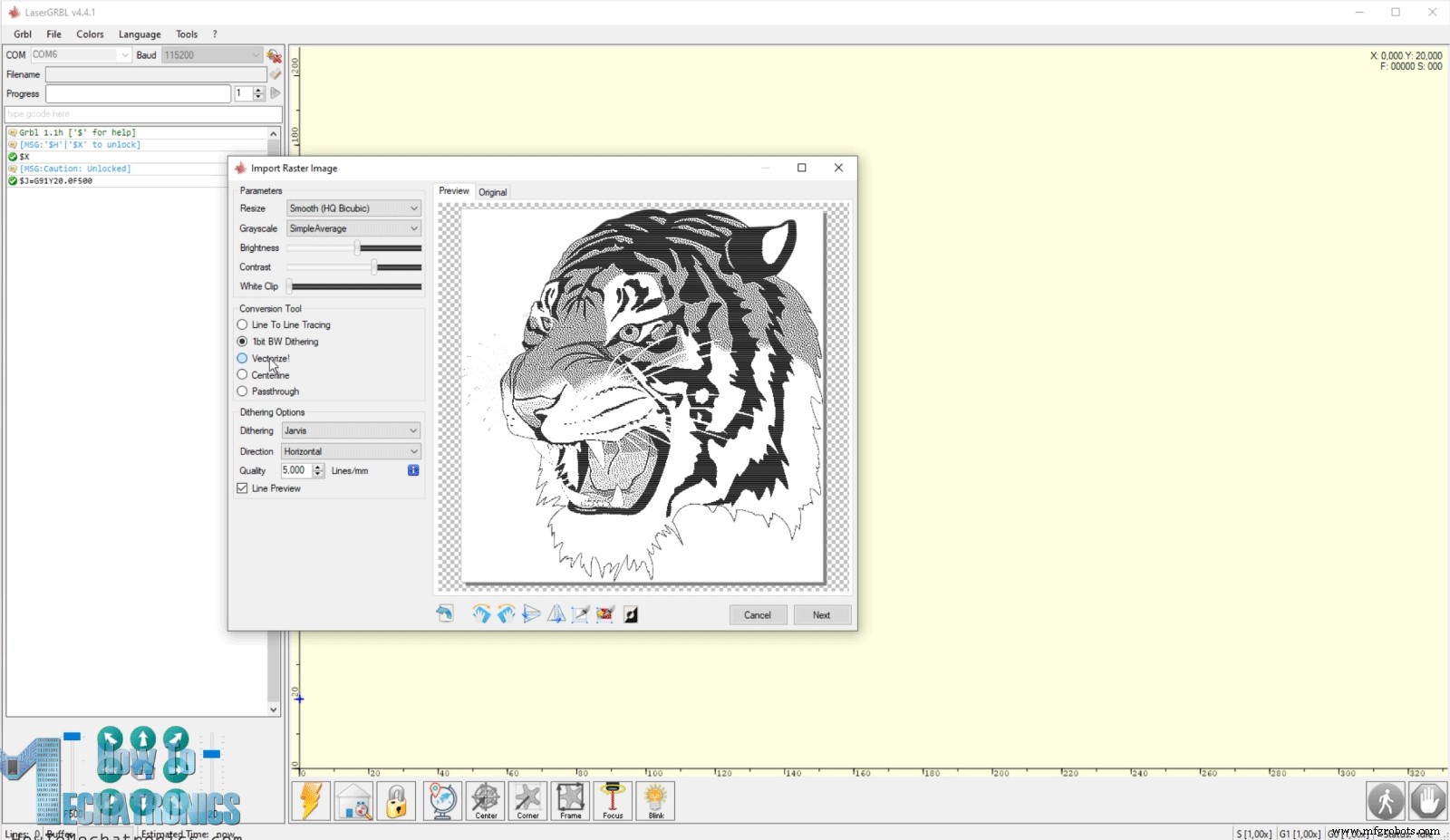

Geração de códigos G para gravação a laser

Outra grande coisa sobre este software é que ele também possui um gerador de código G embutido. Isso significa que podemos carregar qualquer foto, clipart, desenho a lápis e assim por diante, diretamente no software e podemos gerar um código G para gravação de acordo com nossas necessidades. A ferramenta de imagem raster é bastante versátil, com muitas opções para escolher, como selecionar rastreamento de linha a linha, vetorização, pontilhamento BW de 1 bit etc.

Claro, se você quiser, também pode gerar código G com outro software, como, por exemplo, o Inkscape e seu plug-in Inkscape-Lasertools para gerar códigos G e carregá-los aqui. Eu já expliquei como usar esse método para gerar códigos G no meu vídeo anterior, para o gravador a laser SCARA Robot, então para mais detalhes você pode conferir esse vídeo.

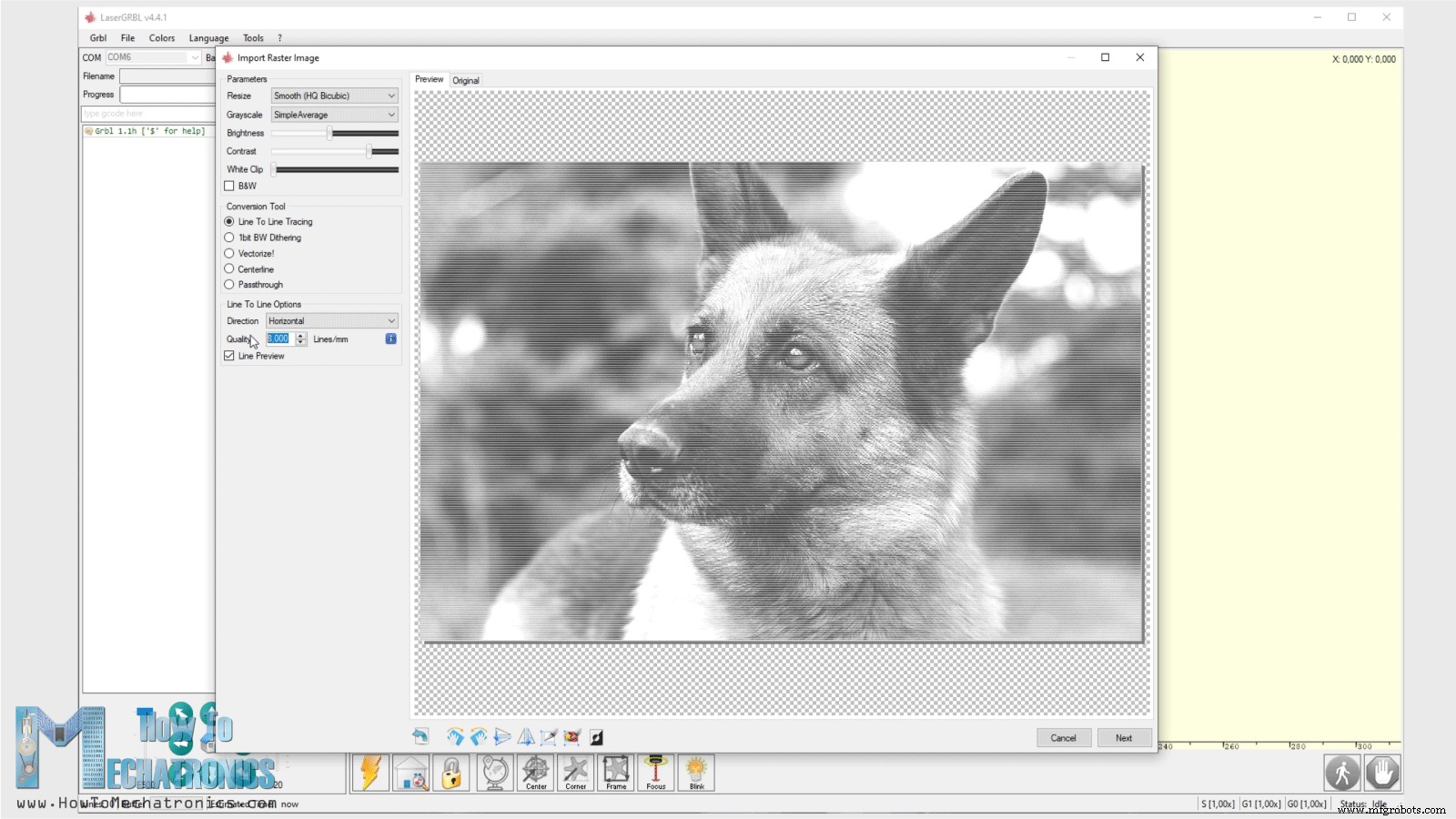

Agora vou mostrar como você pode gerar um código G para gravação a laser de uma foto usando o LaserGRBL. Aqui eu tenho uma foto de um cachorro, que vou abrir com o software.

Usando a opção Brilho e Contraste podemos ajustar a imagem ao nosso desejo. Podemos escolher o tipo de conversão da foto, por exemplo, rastreamento de linha para linha, pontilhamento BW de 1 bit ou formato vetorial. Vou usar o traçado Line to Line para esta foto e aqui também podemos selecionar a direção da linha e a qualidade da gravação que é definida por quantas linhas por mm haverá.

Em seguida, podemos selecionar a velocidade de gravação, definir os valores mínimo e máximo de PWM para a potência do laser e definir o tamanho da gravação.

E pronto, o software irá gerar o código G para esta gravação. Antes de começarmos, podemos usar o botão Frame para delinear ou mostrar onde a gravação ocorrerá, para que possamos ajustar nossa peça de trabalho conforme necessário.

Observe que devemos usar óculos de segurança para laser que protejam nossos olhos da luz ultravioleta do laser, pois é muito perigoso.

Se calibramos nossa máquina corretamente, podemos obter gravações muito boas. Para calibrar poderíamos usar esta imagem que fiz que tem quadrados de 100% a 10% de transparência.

De acordo com os resultados, ajuste a velocidade de gravação e o valor PWM para a potência do laser.

Aqui você pode baixar a imagem de calibração:

Então, é isso para este tutorial. Espero que tenham gostado e aprendido algo novo. Se você tiver alguma dúvida, sinta-se à vontade para perguntar na seção de comentários abaixo e não se esqueça de verificar alguns dos meus outros projetos do Arduino.

Processo de manufatura

- para economizar dinheiro em peças de máquinas CNC

- DIY mais simples relógio IV9 Numitron com Arduino

- Rotulando suas peças com o preenchedor de gravador

- Máquina CNC de alumínio:benefícios e alternativas possíveis

- Máquina de peças longas com tornos CNC de mesa inclinada(2)

- Máquina de peças longas com tornos CNC de leito inclinado

- Máquinas CNC:tipos, peças e benefícios

- 10 componentes de precisão fabricados com máquinas-ferramentas CNC

- Partes da máquina de torno

- Partes e elementos de sistemas de máquinas CNC