Sistema de Automação, Controle e Medição de Coqueria

Sistema de automação, controle e medição da planta de coqueria

O coque metalúrgico é utilizado em processos siderúrgicos (principalmente em altos-fornos) para redução de minério de ferro a ferro e em fundições. Mais de 90% da produção total de coque é dedicada às operações de alto-forno. O coque de fundição compreende a maior parte do restante e é usado por fundições em fornos para derretimento de metal para fundição. A produção de coque de fundição usa uma mistura diferente de carvões de coque, tempos de coqueamento mais longos e temperaturas de coqueamento mais baixas em relação às usadas para coque metalúrgico.

O coque causa até 50% dos custos durante a produção de metal quente. A produção rentável de coque de alta qualidade é, portanto, de primordial importância para a capacidade competitiva da produção de ferro. A maior parte do coque é produzida no mundo usando as baterias de fornos de coque subprodutos e a maioria das plantas de fornos de coque são integradas com instalações de produção de ferro e aço. Nas atuais condições de forte concorrência e flutuação das bases de carvão, a redução dos custos de produção de coque é um dos desafios mais importantes enfrentados pela indústria siderúrgica.

O processo básico de produção de coque na coqueria (COP) é bastante complexo. A destilação térmica ocorre em grupos de fornos chamados baterias. Uma bateria consiste em vários fornos adjacentes com paredes laterais comuns que são feitas de sílica de alta qualidade e outros tipos de tijolos refratários. A parede que separa os fornos adjacentes, bem como cada parede de extremidade, é composta por uma série de chaminés de aquecimento. A qualquer momento, metade das chaminés em uma determinada parede está queimando gás, enquanto a outra metade está transportando o calor residual das chaminés de combustão para um trocador de calor “checker brick” e depois para a chaminé de combustão. A cada 20 minutos a 30 minutos, a bateria “inverte” e as chaminés de calor residual tornam-se chaminés de combustão, enquanto as chaminés de combustão tornam-se as chaminés de calor residual. Este processo proporciona um aquecimento mais uniforme da massa de carvão.Automação, controle

A operação de cada forno é cíclica, mas a bateria contém um número suficientemente grande de fornos para produzir um fluxo essencialmente contínuo de gás bruto de coqueria. Os fornos individuais são carregados e esvaziados em intervalos de tempo aproximadamente iguais durante o ciclo de coqueamento. A coqueificação prossegue normalmente por 15 horas a 18 horas para produzir coque de alto-forno. Durante este período, a matéria volátil do carvão destila-se como gás de coqueria. O tempo de coque é determinado pela mistura de carvão, teor de umidade do carvão, taxa de queima e as propriedades desejadas do coque. Quando a demanda por coque é baixa, os tempos de coque podem ser aumentados para 24 horas. As temperaturas de coqueamento normalmente variam de 900 graus a 1.100 graus C e são mantidas no lado mais alto da faixa para produzir coque de alto-forno. O ar é impedido de vazar para os fornos mantendo uma contrapressão positiva no coletor principal de gás. Os fornos são mantidos sob pressão positiva de cerca de 10 mm de coluna de água em baterias, mantendo alta pressão hidráulica principal. Os gases e hidrocarbonetos que evoluem durante a destilação térmica são removidos através do sistema de off take e enviados para a planta de subprodutos para recuperação.

A coqueificação está completa quando a temperatura central do forno está em torno de 950°C a 1.000°C. Neste ponto o forno é isolado da rede hidráulica e após a devida ventilação dos gases residuais, as portas são abertas para a coqueificação. No final do período de coqueificação, a massa de coque apresenta uma grande retração volumétrica que leva ao desprendimento da massa das paredes, garantindo um fácil empurrão.

As características importantes da produção de coque são (i) o processo de coqueificação é um processo descontínuo e a operação de cada coqueria deve ser baseada em um planejamento operacional integrado, (ii) o processo de coqueificação requer um tempo mínimo que é bastante grande e, portanto, a coqueria tem uma alta inércia, (iii) o processo de coqueificação tem um fluxo direcional e é dependente da temperatura e do tempo, (iv) há um grande número de variáveis disponíveis que interferem no processo de coqueificação, (v) o processo de coqueificação é não linear com um número de parâmetros que afetam o processo, e (vi) o processo de coqueificação ocorre em câmara fechada com aquecimento indireto através de paredes de aquecimento tornando a medição de temperaturas muito complexa.

A COP é uma unidade importante, pois produz coque para redução de minério de ferro em alto-forno. Também produz gás de coqueria que é utilizado como gás combustível em diversas unidades da siderúrgica integrada. A qualidade e a produção dos produtos da COP são importantes, pois conferem estabilidade à operação da siderúrgica. Além disso, o COP é altamente intensivo em energia e existem vários problemas ambientais associados à planta. O COP deve estar equipado com automação, controle de processo e sistema de medição para alcançar a eficiência ideal. O design modular do sistema de automação, controle e medição fornece flexibilidade para atender aos requisitos específicos necessários para um determinado COP. A automatização das sequências do processo também facilita os longos ajustes necessários para atender aos requisitos de proteção ambiental.

O sistema de automação, controle e medição é uma ferramenta moderna e amigável que ajuda a melhorar a produtividade e a estabilidade do COP. Ajuda a melhorar o desempenho do COP, atendendo às necessidades da planta. Estabiliza a produção de coqueria, ajuda no alcance do resultado esperado e tem imenso valor prático. Seus benefícios incluem menor consumo de energia por meio da redução do consumo de gás combustível, estabilizar a condição e operação da bateria do forno de coque, produzir coque de qualidade consistente, reduzir as emissões ambientais, aumentar a vida útil da bateria e facilitar a geração de relatórios e análise de dados operacionais e de manutenção.

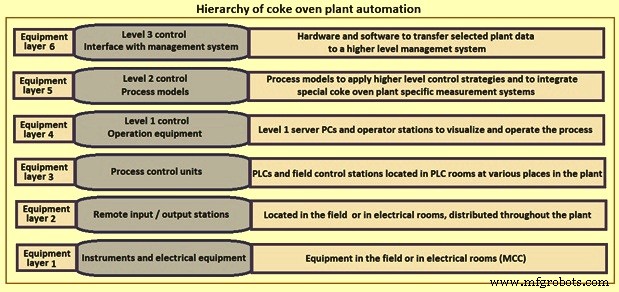

O sistema de automação, controle e medição está estruturado nos níveis clássicos, do Nível 0 (Nível de campo) até o Nível 3 (Nível de gerenciamento). O projeto de automação do COP é normalmente dividido em seis camadas de equipamentos básicos. A Fig. 1 mostra a hierarquia do sistema de automação da coqueria.

Fig 1 Hierarquia da automação da coqueria

Os equipamentos elétricos, os elementos de controle e a instrumentação são normalmente conectados a unidades de E/S remotas redundantes (entrada/saída) feitas por interfaces padrão 4-20 mA e 24 CC. Os subsistemas inteligentes são normalmente acoplados ao Profibus ou Modbus. Todos os equipamentos de automação são conectados por meio de uma rede de fibra ótica da planta que percorre todos os locais da planta em que o equipamento relevante é colocado. Todos os dados são coletados e distribuídos por meio dessa rede, onde a fonte de dados e o destino de dados podem ser conectados de forma flexível entre si usando conexões físicas por painéis de conexão e switches, bem como conexões lógicas usando um sistema de gerenciamento de rede. Através desta rede, todos os sistemas são capazes de se comunicar entre si.

Instrumentação moderna e equipamentos de controle conectados a 'controladores lógicos programáveis' (CLP) ou 'sistema de controle distribuído' (DCS) (Nível 1) com estações de operação são instalações padrão no COP atual. Alguns dos COPs possuem automação adicional para funções avançadas de controle e otimização. A automação da planta de subprodutos (BPP) é normalmente realizada por outro DCS especializado em funções de controle contínuo. Ambos os sistemas são normalmente acoplados entre si através do Modbus e são projetados como sistemas de controle integrados para obter o controle de equipamentos elétricos e de instrumentação.

O sistema de automação, controle e medição permite a operação do COP por meio de estações de controle do operador, localizadas em salas de controle separadas. Além de ter estações de controle do operador para todas as principais unidades da planta, normalmente há várias salas de controle equipadas com telas de vídeo de tamanho grande, incluindo capacidade de tela dividida, sistemas de paging de áudio e acesso à intranet, etc. A configuração completa de 'rede e sistema ' para o COP e o BPP incluem o nível de E/S remota do COP (entrada/saída), o nível do COP-PLC, o nível de operação do COP e o nível de administração do sistema com equipamento de servidor e rede. Além disso, há a interface para os sistemas de Nível 3. .

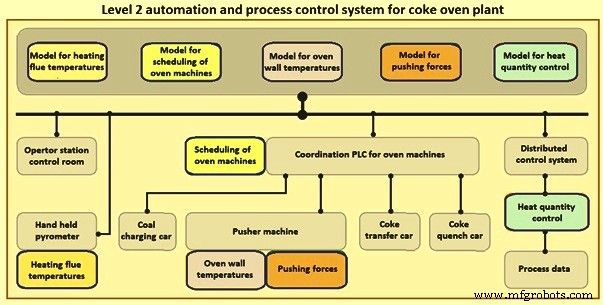

Na área de COP, um DCS integrado é usado no nível de controle de processo. Muitas aplicações no COP são funções de controle de sequência, que são melhor executadas por PLCs. A automação e o controle do processo para o aquecimento e as máquinas da bateria do forno de coque são obtidos usando um sistema de controle de nível 2 que realiza vários cálculos de modelo de processo com base nos dados processados coletados de um sistema de automação de nível 1. O sistema de controle de nível 2 fornece aos operadores de fornos de coque uma ferramenta de suporte avançada, precisa e fácil de usar, que pode ser usada com sucesso para melhorar o desempenho operacional e ambiental da planta. A Fig 2 mostra o sistema de automação e controle de processo de Nível 2 para o COP.

Fig 2 Sistema de automação e controle de processo de nível 2 para coqueria

As tecnologias de controle de processo que são comumente usadas para o sistema de automação, controle e medição do COP são descritas abaixo.

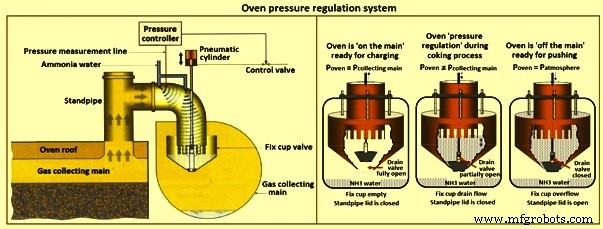

Sistema de regulação da pressão do forno

A qualquer momento, a pressão dentro dos fornos individuais é diferente, pois estão em diferentes estágios dos períodos de coqueamento. É um fato conhecido que os fornos recém-carregados testemunham a pressão mais alta, enquanto os fornos que estão se aproximando do tempo de coqueamento testemunham as pressões mais baixas. Isso tem dois efeitos:(i) fornos com pressão mais alta em comparação com os coletores de gás são mais propensos a emissões fugitivas e (ii) fornos adjacentes operando em diferentes pressões têm diferentes níveis de estresse nas paredes da câmara do forno, reduzindo consideravelmente a vida refratária. Para superar esses sérios problemas, é importante regular as pressões em fornos individuais para manter uma pressão levemente negativa durante todo o período de coqueificação. Isso pode ser facilmente alcançado instalando o sistema de regulação da pressão do forno.

Na década de 1990, uma primeira versão de um sistema de regulação de pressão de forno único foi desenvolvida pela empresa DMT (Deutsche Montan Technologie GmbH) na Alemanha. Desde então, o sistema foi aprimorado continuamente com base na experiência prática. O sistema aprimorado de regulação da pressão do forno ajuda na redução de emissões fugitivas no COP. O sistema de regulação da pressão do forno foi aceito como a “melhor técnica disponível” (BAT).

As melhorias tecnológicas mais importantes devido ao sistema de regulação da pressão do forno são (i) a pressão do forno é desacoplada da pressão principal coletora, (ii) a pressão coletora principal opera com pressão negativa, (iii) a pressão dentro de cada forno é controlada individualmente, (iv) os gases de carga são sugados pela pressão principal de coleta negativa, e (v) a válvula convencional é substituída por uma chamada válvula 'fix cup'.

No sistema de regulação da pressão do forno, o 'copo fixo' é instalado entre o tubo vertical e o coletor de gás bruto. Por meio do plugue de fechamento é equipado com um dispositivo de regulagem e conectado a uma haste de controle. Em sua extensão, o pescoço de ganso do tubo vertical termina em um chamado tubo de coroa, projetando-se com as ranhuras de coroa existentes nele no 'copo de fixação'. Também instalados no gooseneck do tubo vertical estão dois bicos de pulverização que, por um lado, proporcionam o resfriamento do gás bruto quente e, por outro lado, umedecem o coletor principal de gás para evitar a incrustação de alcatrão e outros depósitos. Além disso, por meio da válvula de enchimento rápido, o 'copo fixo' pode ser rapidamente inundado enquanto um forno de coque é desconectado do coletor de gás. A Fig 3 mostra o sistema de regulação da pressão do forno.

Fig 3 Sistema de regulação do forno

A regulação da pressão do forno é realizada por uma resistência de pressão variável para o gás bruto gerado, criada por ranhuras no tubo coroa. As ranhuras são abertas mais ou menos por meio de um nível de água variável no 'copo fixo'. O nível de água é influenciado pelo dispositivo de regulagem de transbordamento, que mantém um certo nível de água dentro do 'copo fixo' dependendo do ponto de ajuste da pressão da câmara do forno. O nível de água no 'copo fixo' está diretamente relacionado à posição do pistão de passagem do dispositivo de regulagem de transbordamento. O acionamento do dispositivo de regulagem de transbordamento é um cilindro pneumático que é conectado ao dispositivo de regulagem de transbordamento por uma haste. O cilindro pneumático é controlado por um posicionador de trabalho em ambos os lados, recebendo suas informações de um sistema de controle, que processa a medição da pressão do forno.

A pressão do forno é medida dentro do pescoço de ganso, de onde é transmitida ao sistema de controle. Durante o tempo de carbonização, a pressão do forno é aumentada gradualmente de cerca de +3 mm H2O (0,3 mbar) no início do tempo de carbonização, quando a quantidade de gás bruto gerado e o perigo de emissões estão em seu nível mais alto, para cerca de +16 mm H2O (1,6 mbar) no final do tempo de carbonização, quando a quantidade de gás bruto gerado está caindo para zero e, portanto, o perigo de emissões é muito baixo. O ajuste final dos set-points normalmente é realizado após as medições de pressão atrás das portas do forno no nível da sola do forno no momento do comissionamento do COP. O objetivo é ajustar a pressão do forno de tal forma que a pressão mais baixa possível no forno possa ser alcançada em todos os momentos sem criar sucção atrás das portas no nível da sola do forno.

O coletor de gás está normalmente localizado no lado do empurrador da bateria do forno de coque. É composto por três seções. Cada seção principal de coleta é normalmente equipada com dois sangradores de gás para poder descarregar o gás bruto diretamente na bateria em caso de emergência. Válvulas seladas a água formam o fechamento entre o coletor de gás principal e a atmosfera. As válvulas de sangria são acionadas pneumaticamente e abrem automaticamente a uma pressão máxima predefinida no coletor principal de gás. A ignição dos gases brutos é efetuada por um sistema de arco elétrico que inicia a ignição imediatamente antes da abertura das válvulas de sangria. A pressão principal coletora é controlada por uma válvula de controle em cada uma das tomadas principais. A pressão negativa fornecida pelo exaustor é estrangulada a montante da aba de controle, de modo que apenas tanto gás bruto do forno de coque seja liberado quanto necessário para manter a pressão definida no coletor de gás principal.

A HMI (interface homem-máquina) do sistema de regulação da pressão do forno consiste em vários visores do operador que permitem ao operador da bateria monitorar e ajustar o sistema (no modo automático) e, se necessário, operar o sistema no modo manual (ou seja, em caso de emergência ). Todos os valores do processo como pressão do forno, nível de água dentro do copo fixo, status de todos os elementos de controle, último tempo de coqueamento, mensagens de status, etc. são mostrados. Se alternado para operação manual, todas as funções de operação como 'conectar para carregar', 'voltar para regular', 'fechar a tampa do tubo vertical' etc. podem ser iniciadas manualmente dentro da sequência de operação adequada. Algumas sequências de intertravamento ainda estão ativas para evitar erros de operação prejudiciais. A operação manual sem seqüências de controle PLC e intertravamento só pode ser feita a partir do painel de controle pneumático que está localizado diretamente na frente do respectivo tubo vertical. Uma tela de tendência para cada forno pode ser selecionada na HMI, que mostra os principais valores do processo em termos de tempo.

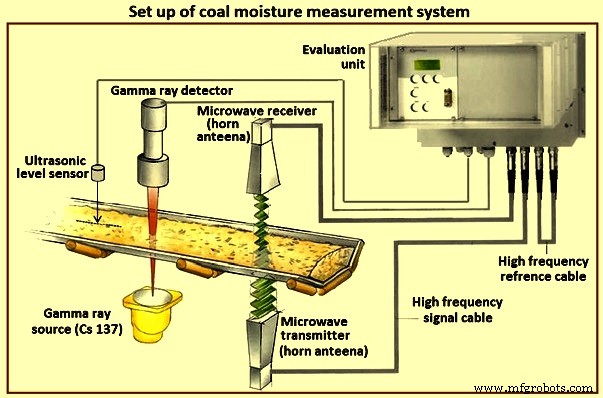

Analisador de umidade de carvão

Vários sistemas de medição de umidade estão disponíveis. No entanto, o método confiável para medir a umidade do carvão on-line é usar 'microondas com compensação de peso de área'. As micro-ondas são uma maneira altamente precisa de medir a umidade devido ao fato de que as micro-ondas são altamente seletivas à água. Eles penetram no material a ser medido. As moléculas de água são naturalmente polares, o que faz com que as microondas enfraqueçam e diminuam significativamente. A constante dielétrica do material indica a influência nas micro-ondas. A constante dielétrica da água é 20 vezes maior em comparação com outros materiais. Isso resulta em uma forte interação das microondas com a água que são então medidas como atenuação e mudança de fase.

Para garantir que a reflexão e a ressonância não afetem a medição, várias frequências são usadas e avaliadas. Assim, as influências irregulares das mudanças de geometria, como a espessura da camada do material, apesar de uma compensação do peso da área, são eliminadas nas proximidades. A medição do deslocamento de fase é adicionalmente necessária, pois é menos influenciada por vários distúrbios e resulta, portanto, em uma melhor precisão. Assim, uma combinação de atenuação e mudança de fase resulta em uma redução de distúrbios, o que melhora adicionalmente a precisão. Ao combinar para medir a mudança de fase e a atenuação, pode ser alcançada uma precisão melhor que 0,2%, que do ponto de vista da medição é suficiente para usar o valor de umidade para controle de aquecimento.

Se a densidade aparente variar, que é o caso de operar com diferentes misturas de carvão e diferentes distribuições de tamanho de grão, é necessária uma unidade de medição radiométrica adicional. A espessura da camada e a densidade aparente têm um impacto nos resultados da medição. Ele pode ser amplamente eliminado pela normalização da atenuação e mudança de fase para a massa por unidade de área, que é determinada por medições de transmissão de raios gama. Nesta medição de transmissão, é medido o enfraquecimento da intensidade dos raios gama, que depende do peso da área. Como resultado, um sinal de umidade independente da densidade pode ser obtido, garantindo a mais alta precisão possível para o controle ideal do processo. Se ao mesmo tempo a espessura da camada de carvão for medida perto da fonte de raios gama e. com um sensor de nível ultrassônico, a densidade aparente do carvão pode ser determinada (o peso da área multiplicado pela espessura da camada é a densidade aparente). A configuração do sistema de medição de umidade do carvão é mostrada na Figura 4. Além do equipamento mostrado na configuração, são necessários mais alguns itens para que o sistema funcione.

Fig 4 Configuração do sistema de medição de umidade do carvão

As microondas são transmitidas usando um par de antenas de chifre. Um é instalado acima do cinto e o outro é instalado abaixo do cinto. Devido a esta geometria de transmissão, uma grande porcentagem de todo o volume é medida. Isso fornece uma representação muito precisa do teor de umidade em toda a camada de carvão. Assim, a umidade dentro da camada completa de carvão é medida e não apenas a umidade da superfície.

A fonte de raios gama (Nuclide Cs 137) é instalada abaixo do cinto. Deve estar o mais próximo possível da antena de buzina de emissão de micro-ondas, de modo que a mesma porção de carvão no mesmo local e tempo sejam referenciadas entre si (a atenuação e o deslocamento de fase são correlacionados com o peso da área em tempo real). Verticalmente centrado em relação à fonte de raios gama está o detector de raios gama (detector de cintilação) instalado acima da esteira. As duas antenas de chifre, a fonte de raios gama e o detector de raios gama são conectados com cabos especiais de sinal de alta frequência a uma unidade de avaliação que correlaciona e calcula umidade e densidade aparente em tempo real. As curvas de referência obtidas de vários testes de calibração (umidade on-line sobre umidade de laboratório) são armazenadas na unidade de avaliação para consistências ou misturas de carvão múltiplo. Essas linhas de referência integradas garantem uma compensação confiável de influências ambientais. Desta forma, o teor de água e a densidade aparente do carvão podem ser determinados com muita precisão.

A medição funciona melhor se a superfície do carvão for reta e plana. Portanto, é necessário colocar algum equipamento de nivelamento na frente da configuração de medição. O achatamento da superfície do carvão é feito em duas etapas. Primeiro, uma placa de aço pesada é usada como raspador. A excursão máxima do raspador é limitada por correntes para evitar que o raspador entre em contato com a correia de borracha. Pesos podem ser adicionados ao raspador para definir a força de raspagem e ajustar o caminho de pavimentação. Em segundo lugar, um trenó, também limitado em seu movimento por correntes, nivela as saliências restantes. Se o nível de carvão na esteira for muito alto ou pilhas de carvão estiverem se aproximando, o raspador ou o trenó podem derramar carvão da esteira. Assim, contenções feitas de material de correia de borracha são colocadas em cada lado da correia. Uma superfície plana de carvão é necessária para obter sinais confiáveis.

Sistema automático de medição de temperatura da parede da câmara

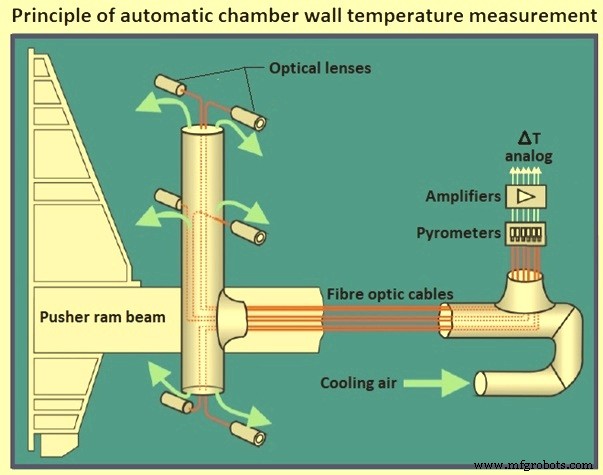

O sistema automático de medição de temperatura da parede da câmara consiste em um sistema de medição de temperatura da parede da câmara de coque através de cabos de fibra ótica refrigerados a ar e pirômetros montados na viga ram traseira 'fria' do carro empurrador. As temperaturas das paredes são medidas quando o carneiro passa pelo forno. Eles são convertidos e avaliados para permitir a supervisão da temperatura e distribuição de calor da bateria no sentido longitudinal, transversal e vertical. Isso pode ser feito verificando as temperaturas de parede transversal, temperaturas longitudinais da bateria, distribuição vertical de calor, desenvolvimento de temperatura em termos de tempo, verificações de aquecimento de parede, etc. A Fig 5 mostra o princípio do sistema automático de medição de temperatura da parede da câmara.

Fig 5 Princípio da medição automática da temperatura da parede da câmara

A intensidade da luz irradiada da parede do forno é detectada por um cabo de fibra óptica em cada ponto de medição. Este ponto de medição consiste em uma carcaça isolada termicamente contra radiação e calor conduzidos pela cabeça do êmbolo. A caixa acomoda o suporte do cabo de fibra ótica, sistema de roteamento de ar para um ótimo efeito de resfriamento, cabo de fibra ótica e conexão de alimentação de ar comprimido. O cabo de fibra ótica é fixado permanentemente em relação ao aríete. O ar comprimido é permitido passar ao longo do cabo de fibra ótica protegendo-o contra superaquecimento e sujeira, e limpando a passagem entre a luz da carcaça da guia à medida que ela sopra para dentro da câmara do forno.

Várias centenas de pontos de dados (dados brutos) são medidos por cada pirômetro durante um processo de empurrar transmitido para um PLC na sala elétrica da máquina empurradora e correlacionados com as informações de distância relacionadas do sistema de acionamento de ram. Os valores brutos são comprimidos para construir um valor médio de temperatura por chaminé de aquecimento para cada pirômetro. Esses valores (no total 6 x número de chaminés de aquecimento) juntamente com o número do forno da respectiva pressão, o tempo de empurrar e o nivelamento são salvos temporariamente no meio de armazenamento da estação PLC do sistema automático de medição de temperatura da parede da câmara designada na máquina empurradora. Os valores assim determinados são transmitidos através da fibra óptica da máquina empurradora para o COP PLC para máquinas de forno que recebe os dados e armazena esses dados em um banco de dados.

Sempre que necessário, o operador pode selecionar e avaliar os dados de temperatura do arquivo usando um sistema de menu abrangente que está integrado na HMI do COP PLC para máquinas de forno disponível em todos os PCs clientes do servidor. Alarmes automáticos são gerados se os valores limite forem excedidos. O operador pode verificar em intervalos regulares ou em caso de alerta a distribuição de temperatura dentro do bloco de bateria para detectar desajustes do sistema de queima que podem levar à subcoqueificação do carvão em áreas específicas da massa de coque resultando em coque ruim qualidade e poluição durante o empurrão.

Além de alertar para problemas na parede transversal, a distribuição vertical de temperatura é especialmente importante em câmaras altas do forno. Isto é conseguido por uma longa chama em toda a altura da chaminé. A chama é influenciada pela distribuição de gás e ar para a chaminé de aquecimento, que deve ser ajustada adequadamente. Mudanças na distribuição de ar (ou seja, mudanças no calado da chaminé) sem contramedidas adequadas podem ter influências perturbadoras no comprimento da chama (distribuição vertical de calor) e, em última análise, podem levar a coqueamento irregular, ao carbono do telhado e, o pior de tudo, em última análise para 'fornos de adesivos'. O sistema automático de medição de temperatura da parede da câmara é capaz de detectar rapidamente problemas de aquecimento vertical enquanto mede as temperaturas em três níveis da câmara do forno a cada pressão. A detecção desses problemas ajuda a melhorar o sistema de aquecimento, o que leva a uma melhor proteção ambiental, maior qualidade do coque, maior eficiência de produção (economia de gás / energia) e menos estresse na alvenaria (maior vida útil da bateria).

A avaliação do aquecimento de paredes simples ou fornos, as temperaturas da parede do forno do sistema automático de medição de temperatura da parede da câmara podem ser condensadas para fornecer uma temperatura média da bateria, que pode ser usada como entrada para o controle do aquecimento da bateria.

Sistema de monitoramento automático da força de empurrão

Juntamente com a medição das temperaturas das paredes da câmara, enquanto o aríete empurra o coque para fora de um forno, simultaneamente é medido o torque necessário para esta ação no motor de acionamento do aríete. Esses valores são medidos enquanto o aríete empurra o coque quente para fora do forno. O torque é fornecido pela unidade conversora de frequência que controla a velocidade do motor e o torque do motor e é convertido no PLC para máquinas de forno em uma força de impulso. O sistema é chamado de 'sistema de monitoramento automático da força de empuxo' e fornece excelentes informações sobre a situação de manutenção mecânica do sistema de acionamento do carneiro e a condição de coqueamento da torta de coque. Se a força do aríete aumentar ao longo de um período de tempo, um problema mecânico ou de aquecimento pode ser esperado, o que exige atenção e avaliação adicional para solução de problemas.

Gráficos de monitoramento automático da força de empuxo podem ser chamados na HMI do PLC para máquinas de forno pelos operadores para controle de processo e como ferramenta de solução de problemas. Os gerentes da planta selecionam os dados do monitoramento automático da força de impulsão de um arquivo de longo prazo para monitoramento de processos, otimização e levantamentos históricos. As curvas de força de empurrão mostram o mesmo perfil, o que significa um pico de força de empurrão no início para soltar o coque da parede e movimentar a torta de coque. Após esse pico inicial, a força de empurrão é muito menor, apenas o suficiente para manter o bolo de coca em movimento ao longo do comprimento do forno. Assim que a sapata do aríete do empurrador entra no forno, um novo pico, porém menor, se desenvolve. Esta sapata de suporte desliza sobre a sola do forno e coloca um atrito adicional nos tijolos que devem ser neutralizados pelo acionamento do aríete, levando a um aumento da força de empurrão necessária. Esta é a situação normal durante cada empurrar.

Se o gráfico se destacar do perfil regular com vários picos de empurrão ao longo do caminho de empurrão, o primeiro pico se repetirá várias vezes durante um empurrão. O motivo pode ser o empurrão ter parado várias vezes e retomado novamente à medida que o carneiro percorreu o forno. Problemas mecânicos na guia de coque precisam dessas paradas. A cada reinicialização, o sistema de acionamento do empurrador precisa recuperar a força para fazer a torta de coque se mover novamente. Quatro picos indicam que o aríete do empurrador parou e reiniciou quatro vezes após o "pico de interrupção" inicial. Este exemplo mostra que a medição da força de empurrão é uma ferramenta útil para detectar e documentar problemas operacionais durante o empurrão.

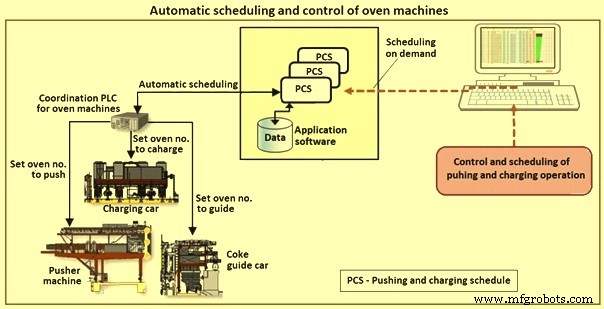

Sistema automático de agendamento e controle de máquinas de forno

O controle do processo e o monitoramento da operação do COP também incluem a preparação de um cronograma de envio e exibição na tela do desempenho da operação das máquinas do forno. Para este fim, é usado um programa de programação de carregamento e carregamento muito avançado chamado 'sistema de programação e controle automático de máquinas de forno' como parte do sistema de automação COP. Os tempos de empurrar e carregar para cada forno são calculados e otimizados, transferidos para as máquinas do forno e sinalizados aos operadores. Os dados reais da operação de empurrar e carregar são realimentados para o sistema de agendamento para atualizar o cálculo.

O "sistema automático de programação e controle de máquinas de forno" pode lidar com o planejamento normal da produção, bem como todos os tipos de operação especial (ou seja, compensação de quebra ou diminuição da produção). Um recálculo pode ser acionado e refeito a qualquer momento quando houver uma alteração nos dados de produção ou algum problema operacional. Várias estratégias estão disponíveis para lidar com uma perda de produção. A perda pode ser aceita ou compensada aumentando a produção com a redução do tempo de coqueamento de maneira cuidadosa e segura para manter o melhor desempenho de aquecimento e produção. Assim, as alterações na programação influenciam automaticamente o calor nominal calculado dentro do modelo de controle de aquecimento.

A programação de envio e carregamento pode ser calculada com vários dias de antecedência em um modo de simulação especial para planejamento avançado de produção. O sistema é intertravado com o sistema de regulação de pressão do forno para lidar com a desconexão do coletor principal para empurrar e reconexão com o coletor principal para carregamento. A Fig 6 mostra a função principal e a filosofia do sistema de operação, bem como as telas de operação. A tela do computador do lado direito normalmente tem três monitores. A primeira tela é chamada de 'status do forno', que exibe para cada forno os próximos tempos de pressão/carga, últimos tempos de pressão/carga, tempo no ciclo como gráficos de barras com várias cores e peso de carregamento, etc. programação calculada que mostra os ciclos de empurrar e carregar em ordem cronológica para os próximos dias de antecedência. A terceira tela mostra o histórico de empurrar e carregar como um relatório.

Fig 6 Programação e controle automático de máquinas de forno

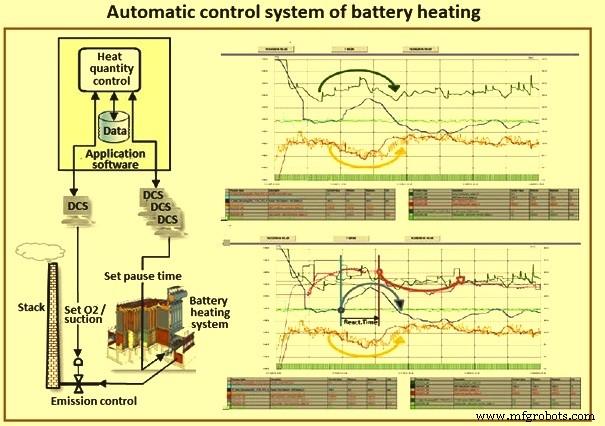

Sistema de controle automático de aquecimento da bateria

O sistema de controle automático do aquecimento da bateria é um modelo de cálculo teórico que determina a energia necessária para o aquecimento da bateria. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Processo de manufatura

- Biosignal PI, um ECG de código aberto acessível e sistema de medição da respiração

- Sensor Raspberry Pi e controle do atuador

- Controle e gerenciamento total de sistemas de automação em todo o mundo

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- ISA publica livro sobre segurança e confiabilidade do sistema de controle

- Como planejar e implementar automação em uma planta de moldagem por injeção

- Projetando e planejando atualizações do sistema de controle existente

- Aplicações e desafios potenciais para Blockchain na automação industrial

- Conexão e operação simples do sistema de controle SYNTEC

- O processo de projeto e implementação de automação da planta