Enxágue com argônio de aços

Lavagem de Aços com Argônio

O processo de enxágue de gás é um método onde o enxágue do aço líquido na panela cheia é realizado através da injeção de gás inerte no banho de aço. O gás argônio (Ar) é o preferido para enxágue, pois não é apenas inerte por natureza, mas sua solubilidade no aço também é muito baixa. O enxágue resulta da expansão do gás devido ao aquecimento e diminuição da pressão à medida que o gás sobe.

O enxágue com Ar do aço líquido é realizado para obtenção de temperatura homogênea, composição e promoção da reação de refino do metal de escória. A lavagem com Ar de aço líquido é relatada como um excelente processo para flutuação e separação de inclusões não metálicas.

O aço líquido após o rosqueamento é estratificado na panela de rosqueamento devido às adições das ligas de ferro e do carburador na panela de rosqueamento no momento do rosqueamento do aço. Este aço estratificado é agitado pela purga do gás Ar na estação de lavagem de Ar. A purga de gás ar através do banho de aço líquido ajuda a gerar turbulência de banho suficiente para efetuar uma rápida homogeneização térmica. A agitação com Ar também aumenta a taxa de mistura para adições químicas. Diferentes variáveis para o enxágue com argônio incluem taxa de purga de gás, quantidade de aço líquido (tamanho do calor), quantidade de superaquecimento disponível no aço líquido, quantidade de escória transportada, quantidade de escória sintética ou composto de cobertura da panela adicionado, quantidade de mistura necessária para produtos químicos aditivos.

Operadores e metalúrgicos experientes reconhecem a importância de uma lavagem precisa e consistente do gás Ar na panela cheia. Aço limpo e boa lingotamento na máquina de lingotamento contínuo (CCM) dependem de uma agitação de enxágue consistente e suave. Um bom sistema de controle de enxágue de Ar na estação de enxágue de Ar facilita taxas e durações de enxágue de argônio reproduzíveis e precisas.

O gás ar pode ser introduzido na panela cheia através de uma lança refratária profundamente inserida do topo no banho de aço fundido ou através de um plugue de purga inferior. A lança refratária superior pode ser do tipo 'T', 'Y' ou de furo reto. O gás Ar introduzido por meio de um plugue de purga inferior é o método mais eficaz de enxágue de gás do que um gotejamento de Ar no topo do banho através da lança superior. Normalmente, a operação de enxágue é realizada percolando gás Ar através do arranjo poroso do plugue de purga na parte inferior da panela cheia e o mecanismo da lança superior serve como um meio de backup para o enxágue do banho de aço líquido no caso de o circuito do plugue na panela ficar temporariamente inoperante. A ligação do abastecimento de gás à panela cheia pode ser feita manualmente com sistema de engate rápido ou é feita automaticamente quando o carro de transferência com a panela cheia sobre ele chega à estação de enxágue. Atualmente, a maioria das panelas está equipada com tampões de fundo para borbulhar de argônio. Os dados com a agitação superior com argônio resultam em um desempenho de abertura livre da panela ligeiramente diminuído.

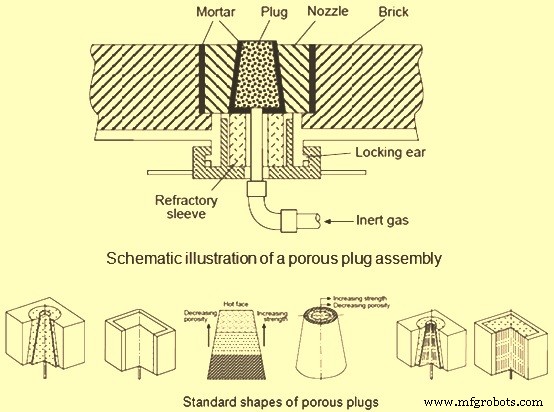

Uma ilustração esquemática de um conjunto de tampão poroso no fundo da panela e diferentes tipos de plugues de purga porosos são mostrados na Fig 1.

Fig 1 Conjunto de plugues porosos e diferentes tipos de plugues porosos

A Fig. 1 mostra formas padrão de 6 tipos de plugues porosos. A partir da esquerda são tampões isotrópicos (nº 1 e 2), plugs componentes constituídos por tampões fatiados (nº 3) e concêntricos (nº 4) e capilares constituídos por tampões cônicos (nº 5) e retangulares (nº 6).

Como pode ser visto na figura, os plugues porosos têm uma forma cônica ou retangular. O plugue de formato cônico é mais fácil de trocar em caso de desgaste do plugue antes do revestimento. Os plugues retangulares são geometricamente compatíveis com os tijolos circundantes e podem ser usados com vantagem nos casos em que a vida útil do plugue é comparável à do revestimento. O desempenho e a vida útil dos plugues isotrópicos podem ser melhorados produzindo o elemento em dois ou três componentes empilhados com insertos de metal. A principal vantagem da chamada porosidade direcional ou tampão capilar é que o tampão pode ser feito do mesmo refratário denso que o tijolo de revestimento, ou até mais denso. Isso resulta em maior resistência à compressão a quente, maior resistência à erosão e uma vida útil mais longa. As desvantagens dos tampões capilares são que eles são mais propensos à infiltração por aço líquido após a perda de pressão do gás argônio.

Um suave enxágue de Ar flutua as inclusões não metálicas, uma vez que as bolhas de alta pressão do gás Ar se tornam os agentes carreadores que levam as inclusões não metálicas para a superfície da escória e ajudam na limpeza do aço líquido.

No enxágue de Ar usando o plugue de purga inferior, as seguintes condições podem prejudicar a capacidade de alcançar e manter a energia de agitação correta na panela cheia.

- Canalização de gás Ar resultando em taxa de enxágue menor que a esperada

- Vazamentos no sistema de abastecimento de Ar

- Existência de contrapressão variável devido à alteração da condição do plugue

- Possível erro ao julgar a taxa de agitação devido à espessura e consistência variáveis da escória

- Falta de registro em tempo real do histórico de enxágue em cada panela cheia

Essas condições podem ser caras com os seguintes efeitos negativos.

- Consumo excessivo de gás Ar

- Baixa moldabilidade do aço (entupimento do bico) no CCM

- Remoção inadequada de inclusões de escória

- Ausência dos resultados de adições de alumínio (Al)

- Resulta em desgaste refratário da linha de escória da panela

- Os objetivos do enxágue de Ar podem não ser alcançados

- Oxigênio total mais alto no aço lavado

Para obter uma temperatura e composição homogêneas do banho, o aço na panela é mais frequentemente agitado por meio de borbulhamento de gás argônio a taxas de borbulhamento de gás moderadas, por exemplo. menos de 0,6 N cum/minuto.

Os fundamentos do enxágue de Ar, como outros processos de fabricação de aço, são baseados no controle do transporte de massa. Para controle de transporte de massa é necessária uma corrente de convecção no sistema. A corrente de convecção é gerada devido à flutuabilidade do gás inerte que é introduzido no sistema, que é um sistema de alta temperatura (cerca de 1600 graus C).

Para a maioria das reações de escória metálica, as taxas são controladas principalmente pela transferência de massa dos reagentes e produtos através da interface de escória metálica. Em sistemas lavados, como banho de aço em uma panela enxaguada por Ar, a área interfacial da escória metálica é afetada pelo grau de agitação no banho de aço que, por sua vez, é determinado pelo poder de lavagem.

A homogeneização da temperatura e composição do banho por borbulhamento de gás é causada principalmente pela dissipação da energia flutuante do gás injetado. A relação termodinâmica que descreve o poder de agitação efetivo de um gás foi derivada por Pluschkell. A seguir está a equação para o poder de agitação que é derivado da relação de Pluschkell.

e=14,23 (VT/M) logaritmo [(1+H)/1,48 P?]

Onde

e é a potência de enxágue em W/ton

V é a vazão de gás em N Cum/minuto

T é a temperatura do banho em Kelvin

M é o peso do banho em toneladas

H é a profundidade de injeção de gás em metros

P? é a pressão do gás na superfície do banho em atm

O tempo de agitação para atingir 95% de homogeneização é definido como o tempo de mistura t .

Existem inúmeros estudos experimentais e teóricos que tratam de fenômenos de mistura em sistemas agitados a gás. A seguinte relação expressando o tempo de mixagem, t (s), em termos de poder de agitação, e (W/ton), diâmetro da panela, D (m) e profundidade de injeção, H (m), foi obtido a partir do trabalho de Mazumdar e Guthrie.

t (s) =116 (e)¯¹/³ (D?/³H¯¹)

Localização do plugue de enxágue

A localização do bujão de lavagem inferior influencia os tempos de mistura. O tempo de mistura é diminuído colocando o tampão inferior fora do centro, por ex. no raio médio. Um tampão de enxágue colocado no centro do fundo da panela gera um loop toroidal de fluxo de metal na parte superior do banho, enquanto uma zona morta é criada na parte inferior, resultando em tempos de mistura mais longos. Tampões de fundo localizados excentricamente dão origem a uma ampla circulação de metal por todo o banho, evitando zonas mortas e levando a tempos de mistura mais curtos.

É interessante notar que a transferência de massa entre metal e escória é impedida quando o bujão de enxágue no fundo da panela está localizado fora do centro. Um bujão de enxágue localizado no centro resulta em maior emulsificação do metal de escória com o aumento da taxa de fluxo de gás. O tampão de enxágue localizado de forma excêntrica cria uma zona livre de escória, conhecida como olho, perto da parede da panela cheia. Isso afeta o desprendimento das partículas de escória da fase principal de escória e resulta na diminuição da emulsificação. A escolha final da localização do tampão de enxágue no fundo da panela, portanto, parece ser determinada por qual aspecto da agitação é mais importante para uma determinada operação. Normalmente, uma solução de compromisso é adaptada.

Processo de manufatura

- Materiais de impressão 3D de metal

- Inconel vs aço inoxidável

- Classes de aço para ferramentas comuns

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Nitrogênio em Aços

- Uma análise detalhada da seleção de materiais

- Características e funções do aço ferramenta resistente ao choque

- Uma visão geral sobre o aço ferramenta e suas aplicações

- Coisas a considerar ao escolher uma classe de aço ferramenta

- Uma visão geral do aço ferramenta e suas aplicações que o acompanham