Comportamento de materiais de ferro e aço durante o teste de tração

Comportamento de materiais de ferro e aço durante testes de tração

As propriedades mecânicas do ferro e dos aços são frequentemente avaliadas por meio de testes de tração. A técnica de teste é bem padronizada e pode ser realizada economicamente com um mínimo de equipamento. Como os materiais de ferro e aço estão sendo utilizados em aplicações estruturais, eles devem ter propriedades de tração que atendam aos requisitos dos códigos e padrões relevantes. Esses requisitos no código e nas normas são os níveis mínimos de resistência e ductilidade. Devido a isso, as informações disponíveis dos testes de tração são frequentemente subutilizadas. No entanto, o exame direto de muitas das interações metalúrgicas que influenciam os resultados do teste de tração pode melhorar consideravelmente a utilidade dos dados do teste. O exame dessas interações e a correlação com variáveis metalúrgicas / materiais / aplicações, como tratamento térmico, acabamento de superfície, ambiente de teste, estado de tensão e exposições termomecânicas previstas, podem levar a melhorias significativas tanto na eficiência quanto na qualidade de utilização de materiais de ferro e aço nas aplicações de engenharia.

O teste de tração de materiais de ferro e aço é feito por muitas razões. As propriedades de tração são normalmente incluídas na especificação do material para garantir a qualidade e são frequentemente usadas para prever o comportamento desses materiais durante diferentes formas de carregamento além da tensão uniaxial. O resultado do teste de tração é normalmente usado na seleção desses materiais para usos de engenharia. Ele fornece uma técnica relativamente fácil e barata para desenvolver dados de propriedades mecânicas para a seleção, qualificação e utilização desses materiais em aplicações de engenharia. Esses dados geralmente são usados para estabelecer a adequação desses materiais para uma aplicação específica e/ou fornecer uma base para comparação com outros materiais substitutos.

Os módulos elásticos dos materiais de ferro e aço dependem da taxa na qual a amostra de teste é esticada (taxa de deformação). A resistência ao escoamento (YS) ou tensão na qual uma quantidade especificada de deformação plástica ocorre também depende da taxa de deformação do teste. A composição do material, o tamanho do grão, a deformação anterior, a temperatura de teste e o tratamento térmico também podem influenciar o YS medido. Normalmente, fatores que aumentam o YS diminuem a ductilidade à tração, uma vez que esses fatores também obstruem a deformação plástica. No entanto, uma notável exceção a esta tendência é o aumento da ductilidade que acompanha um aumento no YS quando o tamanho do grão é reduzido.

Vários materiais estruturais, quando tensionados até a falha durante os testes de tração, fraturam por processos dúcteis. A superfície de fratura é formada pela coalescência ou combinação de microvazios. Esses microvazios geralmente nucleam durante o processo de deformação plástica, e a coalescência começa após o processo de deformação plástica se tornar altamente localizado. A taxa de deformação, a temperatura de teste e a microestrutura influenciam o processo de coalescência e, sob condições selecionadas (como temperatura decrescente), a fratura pode sofrer uma transição de processo dúctil para frágil. Tais transições podem limitar a utilidade desses materiais que podem não ser percebidas nas medições de resistência.

Comportamento elástico de materiais de ferro e aço

As estruturas de ferro e aço geralmente são projetadas de modo que o material utilizado na construção sofra cargas elásticas durante as condições normais de serviço. Essas cargas produzem deformações elásticas ou reversíveis no material. A oscilação de um edifício de aço alto em um vento forte é um exemplo em que a deformação elástica é facilmente visível. A flexão do eixo de um automóvel e o estiramento de uma ponte com a passagem de veículos são exemplos de deformações elásticas menos perceptíveis. A magnitude da deformação depende dos módulos elásticos do material que suporta a carga. Embora os módulos elásticos geralmente não sejam determinados por ensaios de tração, o comportamento de tração pode ser usado para mostrar a importância das propriedades elásticas na seleção e uso dos materiais de ferro e aço.

O módulo de Young para o ferro (Fe) (207 GPa) é quase 2 vezes o do cobre (Cu) (117 GPa) e cerca de 3 vezes o do alumínio (Al) (69 GPa). Por causa de seu valor mais alto do módulo de Young, um componente feito com Fe deflete menos do que um componente similar feito com Cu ou Al quando o componente sofre uma carga equivalente. Como exemplo, durante o teste de tração, as deformações elásticas de tração para hastes de tração de 12,8 mm de diâmetro de Fe, Cu e Al carregadas a 455 kg são 0,00016 mm/mm para Fe, 0,00029 mm/mm para Cu e 0,0005 mm/mm para Al. A capacidade do aço de resistir à deformação elástica é devido à sua propriedade de “rigidez”, e o módulo de Young (E) é uma medida dessa propriedade. A construção de engenharia que necessita de estruturas muito rígidas deve ser feita a partir de componentes muito maciços ou com materiais que tenham valores elevados de módulos elásticos. Como o módulo de elasticidade do Fe é maior do que o de muitos outros materiais, os materiais de ferro e aço são frequentemente usados para aplicações que precisam de alta rigidez.

A equação que define o módulo de Young (E), 'S =Ee', é baseada na observação de que a deformação de tração (e) é linearmente proporcional à tensão aplicada (S). Esta relação linear fornece uma boa explicação do comportamento dos materiais de ferro e aço na maioria das situações práticas. No entanto, quando esses materiais são submetidos a carregamentos cíclicos ou vibratórios, mesmo um ligeiro desvio do comportamento elástico verdadeiramente linear pode se tornar importante. Uma medida do afastamento da elasticidade linear é a resposta anelástica do material.

Anelasticidade

A anelasticidade é um processo de deformação totalmente reversível que depende do tempo. A dependência do tempo se deve à falta de movimento imediato do átomo durante a aplicação de uma carga. Existem muitos mecanismos para um processo de deformação dependente do tempo, incluindo o movimento difusivo de átomos de impureza. Este movimento difusivo pode ser simplesmente átomos pulando para locais de rede próximos, tornados favoráveis devido à aplicação de uma carga.

O carregamento de tração do material de ferro e aço, que é uma liga Fe-C (carbono), produz deformações elásticas no material, e sua estrutura cúbica de corpo centrado (bcc) é distorcida para se tornar tetragonal de corpo centrado (bct). C, em solução sólida, produz uma distorção semelhante na rede Fe. Há uma diferença básica entre a distorção introduzida pela carga de tração e aquelas introduzidas pela dissolução do carbono. A distorção média da rede do material durante o teste de tração é anisotrópica, o que significa que cada célula unitária da estrutura é alongada na direção da carga de tração e, devido à razão de Poisson, o material também se contrai na direção lateral. Em contraste, a distorção de rede média resultante da solução de C é isotrópica, embora cada átomo de C individual produza uma distorção anisotrópica localizada.

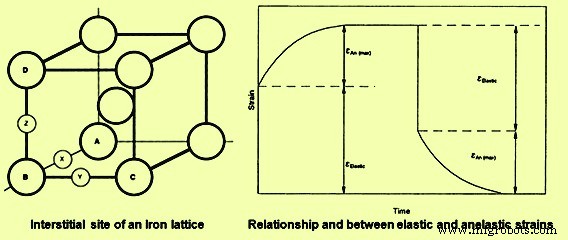

Os átomos de carbono, em solução sólida em Fe, estão localizados nos sítios intersticiais como mostrado esquematicamente na Fig 1. Como os átomos de C dissolvidos são muito grandes para os sítios intersticiais, um átomo de C no sítio X separa os átomos de Fe A e B e fazer com que a célula unitária se alongue na direção x. Da mesma forma, um átomo de C no sítio Y separa os átomos de Fe B e C e causa alongamento na direção y, e um átomo de C no sítio Z causa alongamento na direção z. Dentro de qualquer grão alfa ou Fe não estressado, os átomos de C são distribuídos aleatoriamente nos sítios X, Y e Z. Assim, embora cada célula unitária seja distorcida em uma direção específica, a distorção geral do grão não tensionado é basicamente isotrópica, ou igual em todas as direções.

A aplicação de tensão de tração causa sítios intersticiais favorecidos específicos. Se a tensão de tração é paralela à direção x, os sítios do tipo X são expandidos e tornam-se sítios favorecidos para os átomos de C. Os sítios do tipo Y são favorecidos se a tensão estiver na direção y, e os sítios do tipo Z são favorecidos quando a tensão estiver na direção z. Durante o teste de tração, os átomos de C migram ou se difundem para os locais favoráveis pela aplicação da carga de tração. Esta migração depende do tempo e da temperatura e pode ser a causa da deformação anelástica. A aplicação repentina da carga de tração pode esticar elasticamente a rede do material a uma taxa tão alta que a migração de C para o local favorecido não pode ocorrer quando a carga é aplicada.

No entanto, se o material permanece sob carga, a migração dependente do tempo para o local favorecido produz deformação de rede adicional devido à tendência do C intersticial de empurrar o átomo de Fe na direção da tensão aplicada. Esta deformação adicional é a deformação elástica no material. Da mesma forma, se a carga for liberada repentinamente, a deformação elástica se recupera imediatamente, enquanto a recuperação da deformação anelástica precisa de tempo, pois o átomo de C intersticial se desloca do local anteriormente favorável para formar uma distribuição uniforme na rede do material. A dependência do tempo da deformação elástica e da deformação anelástica é mostrada esquematicamente na Fig 1.

Fig 1 Treliça de ferro e dependência do tempo de deformações elásticas e anelásticas

A combinação da deformação elástica e da deformação anelástica faz com que o módulo de Young, determinado durante o teste de tração, seja dependente da taxa de carregamento (ou taxa de deformação) e possa produzir amortecimento ou atrito interno no material submetido a cargas cíclicas ou vibratórias. A deformação anelástica é uma causa de relaxamento de tensão durante o teste de tração quando a amostra de teste é carregada e mantida em um deslocamento fixo. Este relaxamento de tensão é frequentemente chamado de “efeito posterior elástico” e resulta devido a uma queda de carga dependente do tempo, uma vez que a carga necessária para manter o deslocamento fixo diminui à medida que os átomos se movem para locais favorecidos e a deformação anelástica ocorre. Este efeito posterior elástico demonstra a importância do tempo ou da taxa de carregamento nos resultados do teste.

A deformação reversível total que acompanha a aplicação de uma carga de tração a uma amostra de teste é a soma das deformações elástica e anelástica. A aplicação rápida da carga faz com que a deformação anelástica se aproxime de zero (o tempo de teste não é suficiente para a deformação anelástica), assim a deformação total durante o carregamento é igual à deformação elástica verdadeira. A aplicação muito lenta da mesma carga permite que a deformação elástica acompanhe o processo de carregamento, assim a deformação reversível total neste teste excede a deformação reversível durante o carregamento rápido. O valor medido do módulo de Young no teste de baixa taxa de deformação é menor do que o medido no teste de alta taxa de deformação e, portanto, o módulo de elasticidade medido é dependente da taxa de deformação. O baixo valor do módulo de Young é denominado como 'módulo relaxado' e o módulo medido em altas taxas de deformação é denominado 'módulo não relaxado'.

Capacidade de amortecimento

Testes de tração e carregamentos cíclicos são frequentemente feitos em taxas de deformação ou carregamento que estão entre aquelas necessárias para um comportamento totalmente relaxado e aquelas exigidas para um comportamento totalmente relaxado. Assim, tanto no carregamento quanto no descarregamento, a porção de tempo inicial ou curta da curva tensão-deformação produz um comportamento não relaxado, enquanto as porções de tempo mais longas da curva produzem um comportamento mais relaxado. A transição do comportamento não relaxado para o relaxado produz uma histerese de carga-descarga na curva tensão-deformação. Esta histerese representa uma perda de energia durante o ciclo de carga-descarga. A quantidade de perda de energia é proporcional à magnitude da histerese. Essa perda de energia que pode ser atribuída ao efeito elástico dentro da rede do material é chamada de “atrito interno”. O atrito interno desempenha um papel fundamental na capacidade dos materiais de ferro e aço de absorver energia vibracional. Essa absorção pode fazer com que a temperatura do material suba durante o ciclo de carga-descarga. Uma medida da suscetibilidade do material ao atrito interno é a capacidade de amortecimento.

Como a anelasticidade e o atrito interno dependem do tempo e da temperatura, a capacidade de amortecimento do material depende tanto da temperatura quanto da taxa de deformação. O atrito interno e o amortecimento desempenham papéis fundamentais na resposta do material às vibrações. Os materiais de ferro e aço testados em condições que causam atrito interno significativo durante o ciclo de carga-descarga sofrem grandes perdas de energia e dizem ter alta capacidade de amortecimento. Esses materiais são úteis para a absorção de vibrações. Exemplo é o ferro fundido cinzento que tem uma capacidade de amortecimento muito alta e está sendo usado regularmente para as bases de instrumentos e equipamentos que devem ser isolados das vibrações da área. Fresadoras, tornos, prensas etc. normalmente usam bases de ferro fundido para reduzir a transmissão de vibrações da máquina para o piso e área circundante. No entanto, uma alta capacidade de amortecimento nem sempre é uma qualidade de material útil.

Anelasticidade, amortecimento, relaxamento de tensão e os módulos elásticos dos materiais de ferro e aço também dependem da microestrutura do material, bem como das condições de teste. Essas propriedades geralmente não são determinadas por técnicas de teste de tração. No entanto, essas propriedades, assim como os parâmetros da máquina, influenciam a forma da curva tensão-deformação.

O limite proporcional

A tensão aparente necessária para produzir o início da curvatura na relação tensão-deformação de tração é o limite proporcional (PL). O PL é definido como a tensão máxima na qual a deformação permanece direcionalmente proporcional à tensão. O afastamento da proporcionalidade pode ser atribuído à anelasticidade e/ou ao início da deformação plástica. A capacidade de detectar a ocorrência desses fenômenos durante o teste de tração depende da precisão com que a tensão e a deformação são medidas. O valor medido do PL diminui à medida que a precisão da medição aumenta. Como o valor medido de PL depende da precisão do teste, o PL geralmente não é relatado como uma propriedade de tração do material. Além disso, o valor do PL tem pouca ou nenhuma utilidade na seleção, qualificação e uso dos materiais para aplicações de engenharia. Uma tensão muito mais reproduzível e prática é o YS do material.

Rendimento de materiais e início da plasticidade

O YS dos materiais de ferro e aço pode ser definido como a tensão na qual o material apresenta um desvio especificado da proporcionalidade entre tensão e deformação. Um desvio muito pequeno da proporcionalidade pode ser causado por efeito anelástico, mas esse desvio do comportamento linear é totalmente reversível e não representa o início de uma deformação plástica significativa (não reversível) ou escoamento. O valor teórico de YS é calculado a partir da equação YS =E/2p onde E é o módulo de elasticidade ep é o valor de Pi (3,14159). Teoricamente, o escoamento não ocorre a menos que a tensão aplicada seja uma fração significativa do módulo de elasticidade. Essa estimativa de escoamento geralmente supera o YS medido por um fator de pelo menos 150 no caso de materiais de ferro e aço. A discrepância entre o YS teórico e o real é devido ao movimento das discordâncias. As discordâncias são defeitos na rede cristalina, e o movimento desses defeitos é um mecanismo primário de deformação plástica. A técnica que altera o YS do material depende de interações de defeitos para alterar a facilidade do movimento de deslocamento.

A mobilidade das discordâncias depende do conteúdo da liga, da extensão do trabalho a frio, do tamanho, forma e distribuição das inclusões e partículas da segunda fase e do tamanho do grão do material. A resistência aumenta à medida que o teor de liga aumenta, uma vez que os átomos da liga (ou impureza) interagem com as discordâncias e impedem o movimento subsequente. Assim, este tipo de reforço resulta da interação do defeito pontual com o defeito da linha.

O trabalho a frio é uma técnica eficaz para aumentar a resistência dos materiais de ferro e aço. Este mecanismo de reforço é eficaz, pois o número de deslocamentos no material aumenta à medida que a porcentagem de trabalho a frio aumenta. Essas discordâncias adicionais restringem o movimento contínuo de outras discordâncias. O trabalho a frio é um exemplo de reforço devido aos defeitos de linha interagindo com outros defeitos de linha em uma rede cristalina. Laminação, estampagem, forjamento, estampagem, estampagem e até extrusão podem ser usados para fornecer o trabalho a frio necessário.

Os limites de grão e fase também bloqueiam o movimento de discordância. Assim, o YS aumenta à medida que o número de contornos de grão aumenta e/ou à medida que aumenta a porcentagem de segunda fase na estrutura. Uma diminuição no tamanho de grão aumenta o número de contornos de grão por unidade de volume, aumentando assim a densidade de defeitos de área na rede do material. Como as interações entre defeitos de área e defeitos de linha restringem a mobilidade das discordâncias, o YS aumenta à medida que o tamanho do grão diminui e à medida que o número de partículas da segunda fase aumenta.

Os materiais de ferro e aço apresentam uma ampla gama de YS devido aos diferentes mecanismos de reforço. A faixa de YS depende do tamanho de grão, porcentagem de trabalho a frio, distribuição de partículas de segunda fase e outros parâmetros microestruturais relativamente fáceis de quantificar. O valor do parâmetro microestrutural depende da história termomecânica do material. Portanto, o conhecimento das importantes variáveis metalúrgicas é quase uma necessidade para a interpretação inteligente dos dados YS e para o projeto e utilização de estruturas e componentes feitos desses materiais.

A definição mais comum de YS é a tensão necessária para causar uma deformação plástica de 0,002 mm/mm. Essa deformação representa um desvio prontamente mensurável da proporcionalidade, e a tensão necessária para produzir esse desvio é o desvio YS de 0,2%. Uma quantidade significativa de movimento de discordância é necessária antes que um desvio de 0,2% do comportamento linear seja alcançado. Portanto, durante o teste de tração padrão, a tensão de escoamento de 0,2% é quase independente das variáveis da máquina de teste, efeitos de preensão e deformações não lineares reversíveis, como a anelasticidade. Devido a esta independência, o limite de escoamento de 0,2% é uma propriedade reproduzível que é usada na descrição das propriedades mecânicas de materiais de ferro e aço. Ainda assim, é importante saber que a magnitude do YS, ou qualquer outra propriedade de tração, depende da estrutura do defeito do material testado. Portanto, a história termomecânica do material deve ser conhecida se YS for usado como um parâmetro de projeto significativo.

Ponto de rendimento

O início do movimento de deslocamento em alguns materiais de ferro e aço, principalmente aços de baixa temperatura testados à temperatura ambiente, é súbito, em vez de um processo relativamente gradual. Esta ocorrência repentina de escoamento torna impraticável a representação do escoamento por um método de compensação de 0,2%. Devido ao escoamento súbito, a curva tensão-deformação no aço-carbono tem um ponto de escoamento (YP), e o YS do aço-carbono é descrito por um menor limite de escoamento. O YP se desenvolve devido às interações dos átomos do soluto (dissolvidos) e deslocamentos na rede do solvente (hospedeiro). A interação soluto-deslocamento em aços macios envolve a migração de C e a interação com as discordâncias. Uma vez que a interação faz com que a concentração de soluto seja alta na vizinhança das discordâncias, diz-se que o ponto YP se desenvolve devido à segregação de C para as discordâncias.

Muitos dos sítios intersticiais ao redor das discordâncias são aumentados e, portanto, são os sítios de baixa energia ou preferidos para ocupação pelos átomos de soluto. Quando esses locais ampliados são ocupados, uma alta concentração ou atmosfera de soluto está associada ao deslocamento. No aço-carbono, a segregação do soluto produz uma atmosfera rica em C na discordância. O movimento da discordância é restrito, pois tal movimento requer a separação da discordância da atmosfera C. Assim que a separação ocorre, a tensão necessária para o movimento contínuo da discordância diminui e, no teste de tração, os YS mais baixos são alcançados. Este processo de rendimento envolve movimento de deslocamento em regiões localizadas da amostra de teste. Como o movimento das discordâncias é uma deformação plástica, as regiões nas quais as discordâncias se movem representam regiões ou bandas deformadas no material. Essas bandas localizadas e deformadas são chamadas de bandas de Lüders. Uma vez iniciada, a tensão adicional faz com que as bandas de Lüders se propaguem por todo o comprimento de medição da amostra de teste.

Esta propagação ocorre a uma tensão constante que é o YS inferior do aço. Quando toda a seção do medidor cedeu, a curva tensão-deformação começa a subir por causa da interação das discordâncias com outras discordâncias, e inicia-se o endurecimento por deformação. A existência da banda YP e Lu¨ders é importante devido ao impacto do amolecimento súbito e esforço localizado nas técnicas de processamento. Como exemplo, o escoamento súbito localizado causa um fluxo irregular de material. O fluxo irregular de material é indesejável em uma operação de trefilação, pois a carga no equipamento de trefilação muda rapidamente, causando grande liberação de energia que deve ser absorvida pelo equipamento de processamento. Além disso, cepas de Lu¨ders localizadas produzem estrias em materiais durante o processo de estampagem. Essas estrias são chamadas de “estrias de estiramento” e são facilmente aparentes em superfícies estampadas. Isso deteriora a aparência da superfície e reduz a utilidade do componente. Se o material que não possui YP for estampado, uma superfície lisa é desenvolvida, pois o processo de endurecimento por deformação espalha a deformação uniformemente por todo o material.

Efeitos do tamanho do grão no rendimento

Os materiais de ferro e aço usados nas aplicações estruturais são policristalinos. Esses materiais normalmente contêm um grande número de cristais ou grãos microscópicos. O tamanho dos grãos é difícil de definir precisamente porque a forma tridimensional do grão é bastante complexa. Se o grão for esférico, então o diâmetro do grão (d) pode ser usado para especificar o tamanho. Para especificar o tamanho de grão com mais precisão, normalmente inclui o intercepto médio de grão (I) e a razão (Sv) da superfície do contorno de grão para o volume de grão. Esses dois parâmetros podem ser estabelecidos por meio de técnicas metalográficas quantitativas.

No entanto, por razões históricas, o parâmetro d é a medida mais comum usada para descrever a influência do tamanho de grão no YS de materiais de ferro e aço. Esta influência é muitas vezes quantificada através da relação Hall-Petch onde YS está relacionado com o tamanho do grão através de uma equação empírica.

Os limites de grão atuam como barreiras ao movimento das discordâncias, fazendo com que as discordâncias se acumulem atrás dos limites. Este empilhamento de discordâncias concentra tensões na ponta do empilhamento e, quando a tensão é suficiente, discordâncias adicionais podem ser nucleadas no grão adjacente. A magnitude da tensão na ponta de um empilhamento de discordâncias depende do número de discordâncias no empilhamento. O número de discordâncias contidas em um empilhamento aumenta com o aumento do tamanho de grão devido ao maior volume de grão. Essa diferença no número de discordâncias em um empilhamento torna mais fácil a nucleação de novas discordâncias em um material de grão grande do que em um material de grão fino de pureza comparável, e essa diferença na facilidade de nucleação de discordâncias extrapola diretamente para a diferença em YS .

Efeito do trabalho a frio e do encruamento

A deformação plástica de materiais de ferro e aço em temperatura superior à temperatura de recristalização é de trabalho a quente, enquanto a deformação plástica desses materiais a temperatura inferior à temperatura de recristalização é de trabalho a frio. Esses materiais durante o teste de tração acima da temperatura de recristalização não apresentam encruamento significativo, e o YS de tração se torna a tensão máxima que o material pode suportar efetivamente. Uma curva tensão-deformação para esses materiais mostra que a tensão necessária para causar deformação plástica contínua aumenta à medida que a deformação de tração aumenta.

A tensão necessária para a deformação contínua é frequentemente designada como a tensão de escoamento na deformação de tração específica. O aumento da tensão de fluxo com o aumento da deformação é a base para aumentar a resistência dos materiais por trabalho a frio. O efeito do tamanho do grão na resistência do material é mantido durante todo o processo de trabalho a frio. O fato de que a dependência do tamanho de grão da resistência é mantida ao longo do processo de encruamento estabelece a possibilidade de interação entre os vários mecanismos de reforço nesses materiais. Como exemplo, o trabalho a frio causa aumento de resistência através da interação entre defeito pontual e deslocamento, e esses efeitos são aditivos aos efeitos da liga.

Além disso, a resistência não é a única propriedade de tração afetada pelo processo de trabalho a frio. A ductilidade diminui com o aumento do trabalho a frio e, se o trabalho a frio for muito extenso, a barra de aço pode rachar e fraturar durante o trabalho a frio. O efeito geral do trabalho a frio na resistência e na ductilidade é que o aumento da resistência e a diminuição da ductilidade fazem com que a área sob a curva tensão-deformação diminua. Isso é importante, pois esta área representa o trabalho ou energia necessária para fraturar a barra de aço, e o resultado do ensaio de tração mostra que essa energia diminui à medida que a porcentagem de trabalho a frio aumenta.

O trabalho a frio, seja por laminação, trefilação, estampagem ou forjamento, altera a microestrutura. A forma do grão resultante é determinada pela direção do fluxo do metal durante o processamento. Os grãos na amostra laminada a frio são alongados e achatados, mudando assim dos grãos semiesféricos para os grãos em forma de panqueca. Um processo de trefilação de varetas produz grãos em forma de agulha. Além das mudanças na forma do grão, o interior do grão é distorcido pelas operações de trabalho a frio. Bandas de alta densidade de discordância (bandas de deformação) se desenvolvem, os contornos gêmeos são dobrados e os contornos de grão tornam-se ásperos e distorcidos. Uma vez que as mudanças induzidas pela deformação na microestrutura são anisotrópicas, as propriedades de tração do material de aço forjado são frequentemente anisotrópicas. As microestruturas endurecidas por deformação e as propriedades mecânicas associadas que resultam do trabalho a frio podem ser significativamente alteradas pelo recozimento. As mudanças microestruturais que são introduzidas pelo aquecimento a temperaturas mais altas dependem tanto do tempo quanto da temperatura do recozimento. Esta dependência da temperatura resulta uma vez que o movimento do átomo é necessário para que o recozimento seja eficaz.

Resistência à tração

A capacidade de encruamento é uma das características normais do comportamento mecânico que separa os materiais de ferro e aço de outros materiais de engenharia. Nem todos os materiais metálicos apresentam esta característica. Como exemplo, o cromo (Cr) é muito frágil e fratura em um teste de tração sem evidência de encruamento. As curvas tensão-deformação para os materiais frágeis são semelhantes às dos materiais cerâmicos. A fratura ocorre antes que ocorra uma deformação plástica significativa. Tais materiais frágeis não possuem YS real, e a tensão de fratura é a tensão máxima que o material pode suportar. No entanto, os materiais de ferro e aço sofrem deformação plástica antes da fratura, e a tensão máxima que o material pode suportar é sensivelmente maior do que o YS. Esta tensão máxima (com base nas dimensões originais) é a resistência final ou à tração (TS) do material.

A margem entre o YS e o TS fornece um fator de segurança operacional para os materiais de ferro e aço em estruturas. Além dessa margem de segurança, o valor real de TS tem muito pouco uso prático. A capacidade de uma estrutura para suportar cargas de serviço complexas tem pouca relação com TS, e o projeto estrutural deve ser baseado no escoamento. O TS é fácil de medir e é frequentemente relatado, pois é a tensão máxima em uma curva tensão-deformação. Os códigos de engenharia às vezes especificam que o material deve atender a determinados requisitos de TS.

Historicamente, o TS, com reduções baseadas na experiência para evitar o rendimento, foi usado nos cálculos de projeto. À medida que a precisão da medição das curvas de tensão-deformação melhorou, a utilização de TS foi reduzida e, na década de 1940, vários dos códigos de projeto foram baseados no escoamento. Existe um grande banco de dados empírico que correlaciona TS com dureza, resistência à fadiga (FS), ruptura de tensão e propriedades mecânicas. Essas correlações, requisitos históricos de código e o fato de que projetos estruturais que incorporam materiais frágeis devem ser baseados em TS fornecem a base técnica para a utilização contínua de TS como critério de projeto.

O trabalho a frio e outros mecanismos de reforço de materiais de ferro e aço não aumentam o TS tão rapidamente quanto aumentam o YS. Assim, os processos de reforço muitas vezes são acompanhados por uma redução na capacidade de sofrer deformação plástica. Essa redução diminui a capacidade do material de absorver energia antes da fratura e, em muitos casos, é importante para o sucesso da utilização desses materiais. A análise do comportamento de tração desses materiais pode fornecer informações sobre as habilidades de absorção de energia do material.

Resistência

A capacidade de absorver energia sem fraturar se deve à tenacidade do material. Na maioria dos casos, as fraturas de materiais de ferro e aço são iniciadas em defeitos pré-existentes. Esses defeitos podem ser pequenos o suficiente para serem elementos da microestrutura ou, quando um pouco maiores, podem ser trincas macroscópicas no material ou, em casos extremos, descontinuidades visualmente observáveis na estrutura. Um material de aço resistente resiste à propagação de defeitos através de processos como escoamento e deformação plástica. O máximo dessa deformação ocorre próximo à ponta do defeito. Como a fratura envolve tensão de tração e deformação plástica, ou deformação, a curva tensão-deformação pode ser usada para estimar a tenacidade do material. No entanto, existem testes específicos projetados para medir a tenacidade do material. A maioria desses testes são realizados com amostras pré-trincadas e incluem mecânica de impacto e fratura. Cálculos de tenacidade baseados no comportamento de tração são estimativas e não devem ser usados para projeto.

A área sob uma curva tensão-deformação é uma medida da energia absorvida pelo material durante o teste de tração. Esta área é uma estimativa aproximada da tenacidade do material. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

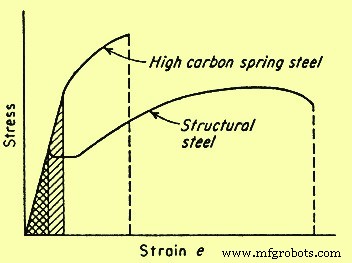

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Processo de manufatura

- Inclusões em siderurgia e siderurgia secundária

- Eficiência Energética e Produção de Ferro e Aço

- Análise Instrumental de Aço, Escória e Matérias-Primas

- Tendências do mercado de ferro e aço para conhecer

- Propriedades dos materiais de aço e ferramentas usadas para punções

- Diferenças entre aço inoxidável e aço doce em materiais de perfuração

- Diferentes propriedades e classes de aço ferramenta

- Entendendo o aço ferramenta e como ele é feito

- Propriedades e Composição do Ferro Gusa

- Matérias-primas usadas na fabricação de ferro e aço