Desfosforização de Aços

Desfosforização de aços

Os efeitos do fósforo (P) nas propriedades dos aços estão resumidos na Tabela 1. Pode-se observar que o P tem efeitos positivos e negativos nas propriedades do aço.

| Tab 1 Efeitos do fósforo nas propriedades dos aços | ||

| Sl.Nº | Propriedade | Efeito do fósforo |

| 1 | Força | Forte positivo (fortalece a ferrita) |

| 2 | Temperabilidade de cozimento | Positivo |

| 3 | Ductilidade | Forte negativo |

| 4 | Galvanneal | Pode melhorar a resistência à pulverização |

| 5 | Fosfatabilidade | Positivo |

| 6 | Esmaltação | |

| a. Escamação de peixes | Negativo | |

| b. Decapagem | Positivo | |

| 7 | Soldabilidade | Não é prejudicial para conteúdo inferior a 0,1% |

| 8 | Perda de núcleo na laminação do motor | Forte negativo |

| 9 | Resistência à fratura | Forte negativo |

Aços com baixo teor de P são necessários para aplicações onde é necessária alta ductilidade, como chapas finas, aço trefilado e dutos etc. Antigamente, o controle de P não era considerado um grande desafio na produção de aço, pois minérios de ferro com baixo teor Os teores de P estavam disponíveis de forma fácil e barata. No entanto, no passado recente, devido aos altos preços do minério de ferro, minérios de ferro com preços mais baixos de fontes que normalmente têm maior teor de P estão sendo usados e isso tornou o controle de P uma atividade importante durante a siderurgia.

Além do P dos minérios de ferro, o P também entra no aço líquido devido à reciclagem da escória do BOF (forno de oxigênio básico). A reciclagem da escória BOF está sendo feita através da planta de sinterização ou diretamente no alto-forno para recuperar o teor de ferro e cal da escória e minimizar os problemas relacionados ao descarte da escória. O sinter ou a escória BOF alimentada no alto-forno inevitavelmente aumenta o teor de P do metal quente e, portanto, as cargas de P no processo de fabricação do aço.

Em usinas siderúrgicas integradas, a remoção de P normalmente ocorre durante o processo primário de fabricação do aço, geralmente o processo BOF. Para atender às novas demandas de controle do P, é necessário melhorar o entendimento sobre a termodinâmica e cinética da reação de partição do P entre escória e metal fundido durante o processo de fabricação do aço.

A desfosforização de aços tornou-se uma técnica metalúrgica muito importante no processo siderúrgico para produzir aços de alta qualidade. Como o teor de P é controlado pelas reações em BOF, a técnica de escória dupla tem sido geralmente aplicada para obter aços mortos com baixo P. No entanto, esta técnica é acompanhada pelo aumento do tempo de operação e pela diminuição do rendimento do aço. Além dos problemas de produtividade com esta técnica, uma enorme quantidade de escória BOF também é gerada durante a operação do BOF.

O fósforo também pode ser removido durante o processo de refino do aço. De fato, mais de 90% do P de entrada no fundido pode ser removido no BOF. A capacidade de refino da escória depende de muitas variáveis como composição da escória e do metal, temperatura, tempo e intensidade de agitação da escória/metal.

O teor de P no aço líquido durante o rosqueamento, desoxidação, sopro de gás inerte e fundição pode aumentar gradualmente devido à sua introdução com desoxidantes e redução de uma escória. Esta possibilidade deve ser considerada para manter as condições de desfosforização no aço líquido. Como resultado das reações entre o aço, a escória e os desoxidantes, o equilíbrio de P se desloca para um aumento no teor de P no aço, apesar de uma diminuição significativa na temperatura. Neste caso, a desfosforização depende substancialmente da relação entre o aço e o peso da escória. O papel desses fatores pode ser deduzido da seguinte equação de equilíbrio P.

(teor de P na escória da panela) + (teor de P no aço da panela) =(teor de P no metal rosqueado) + (teor de P na escória retida pelo aço na panela) + (P dos desoxidantes).

Reação do fósforo e equilíbrio termodinâmico

Os estudos iniciais abrangentes sobre desfosforização foram realizados durante a década de 1940. Esses estudos observaram que o FeO e o CaO são constituintes da escória necessários para a desfosforização do aço. Esses estudos também mostraram que a reação de desfosforização é exotérmica e que a capacidade de desfosforização da escória diminui com a temperatura. Os estudos também observaram que a desfosforização é potencializada pela diminuição da temperatura e aumento do teor de FeO e da basicidade da escória.

Muitas correlações foram desenvolvidas para prever a razão de partição P em função da composição do metal e da escória, bem como da temperatura. No entanto, ainda existem divergências nos dados laboratoriais e na partição P de equilíbrio que pode ser prevista.

Embora a quantificação do equilíbrio de P seja extremamente importante, muitos dos fornos siderúrgicos não operam em equilíbrio, geralmente devido à formação de escória líquida, cinética e restrições de tempo. Assim, é importante saber o quão próximo do equilíbrio os fornos siderúrgicos operam para sugerir composições de escória ideais para promover a desfosforização.

Foi observado durante os primeiros estudos que as condições de agitação e a composição da escória são duas variáveis-chave para permitir a remoção ideal de P. Além disso, supersaturar a escória com CaO e MgO não parece beneficiar o processo de forma alguma.

Descobriu-se durante esses estudos que fenômenos interfaciais dinâmicos na interface metal-escória provavelmente desempenham um papel significativo no comportamento cinético do sistema, devido à troca de elementos ativos de superfície, como oxigênio (O2), que reduz drasticamente a tensão interfacial e causar emulsificação espontânea. Verificou-se também que o P não desempenha um papel na emulsificação espontânea e é rapidamente removido antes do início dos fenômenos interfaciais dinâmicos. A emulsificação é causada talvez pela desoxidação do metal após a remoção do P e o metal ficar supersaturado com O2 por uma razão desconhecida. A área de superfície estimada aumenta rapidamente em mais de uma ordem de grandeza durante os períodos inicial e intermediário da reação. A gota de metal se quebra em centenas de pequenas gotas, emulsionando efetivamente o metal na escória. Com o tempo, a área da superfície diminui e as gotículas de metal coalescem. Resultados semelhantes foram observados para uma gota de ferro (Fe) sendo oxidada.

Na década de 1950, foi proposto que é satisfatório considerar a reação ocorrendo em sua forma mais simples, conforme indicado abaixo.

2P + 5O =P2O5 (líquido)

A energia livre associada à reação foi avaliada usando uma estimativa da entropia de fusão de P2O5, de modo que

Delta G =– 740375+535,365T J/mol

Em T mais de 1382 graus K, Delta G? torna-se positivo, o que resulta na decomposição de P2O5 em P e O. Assim, a remoção de P requer que P2O5 precise ser reduzido. O coeficiente de atividade do P2O5 é aumentado pela sílica (SiO2) e diminuído pelos óxidos básicos como CaO e MgO.

Durante a década de 1980, mais estudos foram realizados sobre a partição de P em vários sistemas de escória. Esses estudos indicaram que a razão de distribuição do P aumenta com o aumento do teor de CaO na escória e com a diminuição da temperatura. Vê-se também que o efeito do CaF2 na desfosforização é o mesmo do CaO sem elevar o ponto de fusão da escória. Os efeitos do óxido de bário (BaO) e do óxido de sódio (Na2O) na partição de P também foram estudados. Esses estudos concluíram que as equivalências de CaO de Na2O e BaO são 1,2 e 0,9 em base percentual em peso, respectivamente.

A distribuição de P nos diferentes sistemas de escória foi estudada inúmeras vezes e várias correlações foram desenvolvidas. As várias conclusões destes estudos estão resumidas abaixo.

- Os teores de CaO, MgO, SiO2, P2O5, FeO e MnO da escória têm influência no particionamento do P.

- A escória líquida é totalmente ionizada e o P na escória existe como um íon fosfato.

- O logaritmo da partição P é aumentado com 2,5 log % FeO conforme previsto pela termodinâmica e esse aumento da basicidade da escória também aumenta o coeficiente de partição.

- Aumentar a basicidade da escória (CaO/SiO2) até 2,0 tem um forte efeito de aumento na partição P. No entanto, o aumento é muito menos pronunciado com basicidades acima de 2,5.

- A proporção de partição P aumenta inicialmente com o aumento do teor de FeO, mas depois diminui após um certo nível ser atingido. Este nível é uma função da basicidade e temperatura da escória. Estas conclusões também são válidas para teores de FeO na escória entre 15% e 25%. Mais especificamente, a partição P é independente de teores de FeO acima de 19%. Além disso, a partição P parece ser menor com um aumento do teor de MgO em temperaturas de 1600 graus C e 1650 graus C.

- Para escórias contendo de 0,2% a 1,0% de P2O5 o logaritmo do coeficiente de atividade de P2O5 é uma função linear do teor de CaO e MgO e que não há dependência da temperatura. Para escória contendo P2O5 mais de 1%, o logaritmo do coeficiente de atividade de P2O5 também é uma função linear do CaO, mas também depende da temperatura.

- Os aumentos nas concentrações de Ca2+, Fe2+ e Mg2+ resultam em uma diminuição do coeficiente de atividade de P2O5 enquanto (SiO4)4- tem o efeito oposto.

- A polimerização do P não ocorre extensivamente nas escórias normalmente encontradas na siderurgia.

Outras abordagens para a partição do modelo P entre aço e escória também foram tentadas. Em 2011, um modelo termodinâmico exaustivo baseado na teoria da coexistência de íons e moléculas (IMCT) foi desenvolvido para prever a razão de distribuição de P entre escórias de CaO-SiO2-FeO-Fe2O3-MnO-Al2O3-P2O5 e aço líquido. O IMCT assume que a escória é composta por íons simples, como Ca2+, Fe2+, Mg2+ e O2-; moléculas simples, P2O5, SiO2 e Al2O3; silicatos, aluminatos e muitos outros como moléculas complexas. Cada espécie iônica participa de reações para formar moléculas complexas a partir de pares iônicos (Me2+ e O2-) e moléculas simples e estão em equilíbrio termodinâmico. As possíveis moléculas de P consideradas são P2O5, 3FeO.P2O5, 4FeO.P2O5, 2CaO.P2O5, 3CaO.P2O5, 4CaO.P2O5, 2MgO.P2O5, 3MgO.P2O5 e 3MnO.P2O5. Verificou-se que 3CaO.P2O5 e 4CaO.P2O5 têm uma contribuição para a partição P medida de 96% e 4%, respectivamente.

A discussão até agora envolveu o equilíbrio P entre o aço líquido e a escória líquida. No entanto, devido à natureza multicomponente das escórias de aciaria, não é incomum ter possíveis fases sólidas em equilíbrio com a escória líquida. Estudos substanciais têm sido realizados em fases sólidas específicas que são comuns nas escórias siderúrgicas. Mais especificamente, os estudos têm se concentrado em escórias contendo partículas de 2CaO.SiO2 e CaO. Estas fases sólidas estão normalmente presentes nas escórias de aciaria durante o processo BOF e podem desempenhar um papel na desfosforização, uma vez que os fosfatos podem ser dissolvidos nelas.

Refinação de fósforo no processo BOF

Um bom produtor de aço também é um bom produtor de escória” é um ditado popular entre o pessoal da siderurgia e é muito relevante no contexto do processo BOF. Ter um bom controle sobre a formação e composição da escória permite um ótimo refino e minimiza o risco de ter que ressoar o O2 ou fazer adições extras no final do calor. Durante o início do golpe, a lança é mantida bem acima da superfície do metal. Durante os primeiros 3 a 4 minutos, o Si (silício) do metal oxida rapidamente junto com o Fe formando uma escória rica em FeO e SiO2. Quantidades substanciais de cal e cal dolomítica são adicionadas ao BOF. À medida que o sopro continua, a cal sólida se dissolve continuamente na escória líquida, aumentando a massa e a basicidade da escória. À medida que a descarbonetação continua, a escória começa a espumar e o gás CO gerado reduz o teor de FeO na escória. Perto do final do golpe, a taxa de descarbonetação diminui e a oxidação do Fe torna-se novamente significativa. Ao longo do golpe, a temperatura do metal aumenta constantemente de 1350°C a 1650°C e a temperatura da escória é geralmente 50°C mais alta do que o metal no final do golpe.

O mecanismo de dissolução da cal é muito relevante para o processo BOF e remoção de P. Alcançar a rápida dissolução da cal durante o processo BOF oferece uma boa oportunidade para aumentar a produtividade, reduzir o tempo e o custo do processo. O mecanismo de dissolução da cal é função da composição da escória e do nível de saturação do silicato dicálcico (2CaO.SiO2). A escória inicial é rica em FeO e SiO2. Quando a cal é adicionada pela primeira vez e começa a se dissolver, uma camada de 2CaO.SiO2 se forma ao redor das partículas sólidas e diminui a taxa de dissolução da cal. Essa camada sólida pode se romper e a escória pode penetrar ainda mais nos poros da partícula de cal e continuar a dissolução. A penetração da escória é uma função da viscosidade e do tamanho dos poros da partícula sólida.

Como no processo BOF frequentemente existem algumas fases sólidas de óxido coexistindo com a escória, é importante entender como as partículas sólidas podem influenciar na remoção de P. Vários estudos analisaram a solubilidade do P em diferentes partículas sólidas como CaO, 2CaO.SiO2 e 3CaO.SiO2. A seguir, algumas das inferências desses estudos.

- A partição de fósforo entre as partículas de 2CaO.SiO2 e a escória varia entre 2 a 70 à medida que o teor de FetO e a basicidade na escória aumentam. A dependência da temperatura da distribuição de P é muito fraca e as partículas isoladas de 2CaO.SiO2 mostram uma transformação uniforme completa para 2CaO.SiO2-3CaO.P2O5 em 5 segundos.

- Ao entrar em contato com a escória CaO-FetO-SiO2-P2O5, a partícula de CaO é rapidamente encapsulada por uma camada de 2CaO.SiO2-3CaO.P2O5 e uma escória de CaO-FetO sem que P2O5 seja formado entre a partícula de CaO e o 2CaO .SiO2-3CaO.P2O5 solução sólida.

- Existem duas rotas possíveis para a transferência de P da escória para 2CaO.SiO2. Na primeira rota, 2CaO.SiO2-3CaO.P2O5 precipitaria da escória líquida após o P ser transferido da fase metálica. Na segunda rota possível, partículas de 2CaO.SiO2 já presentes na escória antes que o P seja transferido do metal. P é então difundido na partícula precipitada, livre de P, 2CaO.SiO2. Verificou-se que a taxa de transferência de P pela rota de precipitação é muito mais rápida do que pela rota de difusão. Isso aponta o fato de que ter partículas pré-existentes de 2SiO2.SiO2 não necessariamente melhora a remoção de P.

Durante o processo de sopro no BOF é criado um ambiente muito dinâmico. À medida que o jato de O2 atinge a superfície da escória e, posteriormente, o metal líquido, cria uma emulsão trifásica gás-escória-metal, o que aumenta significativamente a área interfacial total disponível para que várias reações químicas ocorram entre as fases. Gotas de metal são continuamente ejetadas do banho de metal a granel para a mistura de escória-gás, onde podem reagir por um determinado período de tempo. A geração dessas gotículas metálicas é muito importante para a cinética dentro do BOF.

A taxa de refino, durante o processo BOF, não é apenas função da cinética química, mas também função do tempo de residência que uma determinada gota de metal passa na escória. O tempo de residência calculado de uma gota de metal sendo ejetada do metal a granel viajando em uma trajetória balística através da escória é inferior a 1 segundo, o que é muito curto para uma determinada gota reagir de forma significativa. No entanto, durante o estudo do comportamento das gotas de Fe-C na escória, observou-se que a formação de um 'halo' de gás durante a descarbonetação mantém a gota de metal suspensa na escória de 50 segundos a 200 segundos. Com base nessas observações, o modelo é modificado para incluir o efeito da descarbonetação na densidade aparente de uma gota de metal e é capaz de prever os tempos de residência da consistência.

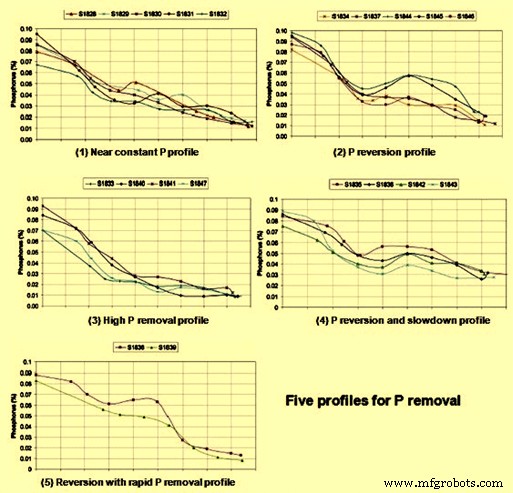

O relatório intitulado ‘Imphos:Improving Phosphorus Refining’ publicado em 2011 analisou, entre outros tópicos, perfis de razão metal/escória, distribuição de tamanho de gotículas de metal na emulsão escória/metal, distribuição de P na interface escória-metal e dissolução de cal. O relatório definiu cinco perfis de remoção de P, conforme mostrado na Fig 1. Esses perfis são (i) perfil de P quase constante, (ii) perfil de reversão de P, (iii) perfil de remoção de P alto, (iv) perfil de reversão e desaceleração de P e (v) reversão com perfil de remoção rápida de P. Para cada um desses perfis, foi estudada a quantidade de metal e sua composição química para a emulsão escória/metal e para o banho a granel. Verificou-se que o teor de P das gotas de metal na escória é geralmente menor ou igual ao banho a granel, apontando para o fato de que a remoção de P é impulsionada pela desfosforização das gotas de metal presentes na emulsão de escória/metal e não na banho a granel. Uma observação interessante no relatório é que, durante os estágios iniciais do sopro, a remoção de P nas gotículas emulsificadas ocorreu muito mais rápido do que a descarbonetação.

As gotículas de metal são extremamente empobrecidas em P (muito menos de 100 ppm) enquanto há bem mais de 1% C no banho. Isso está potencialmente relacionado com o 'halo' do gás e a emulsificação, que podem aumentar o tempo de residência das gotas durante os estágios iniciais do sopro, dando-lhe tempo suficiente para reagir com a escória altamente oxidante presente, resultando em rápida remoção de P se o tamanho da gota é apropriado. Como a remoção de P está fortemente relacionada à geração de gotículas de metal, há uma altura de lança ideal durante cada estágio do sopro para maximizar a geração de gotículas e criar uma boa emulsão de escória/metal/gás. Observa-se que à medida que a altura da lança diminui, menos gotas metálicas são geradas.

Fig 1 Diferentes perfis de remoção de P

O mecanismo de desfosforização no processo BOF pode ser resumido como abaixo.

- Durante o início do golpe, onde a lança de O2 é mantida alta, obtém-se uma boa ejeção de gotículas e a remoção de P acontece rapidamente.

- À medida que o golpe continua e a descarbonetação começa a gerar gás CO, o FeO na escória é reduzido e a escória pode se tornar não oxidante o suficiente. Isso pode resultar na reversão de P na massa fundida à medida que as gotículas são refosforizadas e retornam ao metal a granel. Isso é especialmente importante se a dissolução da cal não for ótima.

- Perto do final do golpe, a descarbonetação desacelera e o teor de FeO na escória aumenta, favorecendo novamente a desfosforação. No entanto, isso pode não ser suficiente para compensar a possível reversão que ocorreu anteriormente.

- Os melhores resultados podem ser alcançados monitorando de perto o FeO e o CaO na escória. Adições de minério de ferro podem ser úteis para manter o teor ideal de FeO para continuar a oxidação do P em paralelo com a descarbonetação.

Cinética de remoção de fósforo

Embora o equilíbrio de P tenha sido amplamente estudado, a cinética de remoção de P não foi estudada a esse ponto. No entanto, os mesmos princípios para outras reações metalúrgicas de alta temperatura se aplicam. Quando o P dissolvido em Fe entra em contato com a escória, várias etapas que fornecem uma ilustração básica do fenômeno ocorrem durante a reação de desfosforização. Essas etapas são as seguintes.

- Transferência de massa na fase metálica de [P] e [O] em direção à interface escória-metal

- Transferência de massa na fase de escória de (O2-) em direção à interface escória-metal

- Reação química na interface escória-metal para a formação de (PO4)3-

- Transferência de massa na fase de escória de (PO4)3- longe da interface de reação

Como a desfosforização ocorre em altas temperaturas, é razoável supor que a reação química na interface seja rápida e em equilíbrio. Portanto, as possíveis etapas limitantes da taxa são a transferência de massa nas fases de metal ou escória ou ambas, se for assumido que não há fases sólidas presentes na escória capazes de absorver fósforo.

Um dos estudos sobre a cinética de desfosforização do ferro quente Fe-C(sat)-P pela oxidação de escórias, mostra que um dos principais desafios na desfosforização do metal líquido é quantificar corretamente a força motriz para a reação devido à não -potencial de O2 de equilíbrio na interface escória/metal. Este desequilíbrio ocorre devido à descarbonetação do metal líquido que diminui o potencial de O2 no metal. Nesses casos, a escória está em um alto potencial de O2 enquanto o metal está em um baixo potencial de O2. Durante o estudo verificou-se que a reação de desfosforização segue a taxa cinética de primeira ordem em relação à concentração de P no metal e maiores teores de FeO aumentam o coeficiente de transferência de massa da escória devido à diminuição da viscosidade, embora o FeO também possa impactar positivamente ou negativamente a força motriz da reação. O estudo também indicou que o transporte de massa na fase de escória é a etapa limitante da taxa na desfosforização do metal.

Mais recentemente, outro estudo utilizou uma abordagem matemática para quantificar a transferência de massa de P entre metal e escória. O estudo mostrou que o coeficiente de transferência de massa aparente parece ser uma função da tensão interfacial, que é afetada pelo fluxo de massa de um elemento ativo de superfície, como o O2, especialmente sob condições de transferência de massa rápida. As mudanças no parâmetro de transferência de massa estão relacionadas ao fenômeno interfacial dinâmico que aumenta a transferência de massa durante períodos de alto fluxo de O2 através da interface. Este alto fluxo de O2 é sugerido para diminuir a tensão interfacial durante a reação, o que leva a um aumento na área interfacial ou coeficiente de transferência de massa ou ambos.

Vários estudos mostraram que a emulsificação espontânea pode ocorrer durante períodos de intensa transferência de massa de elementos ativos de superfície devido a uma redução muito pronunciada na tensão interfacial entre dois líquidos imiscíveis. Além disso, para a tensão interfacial de equilíbrio, os teores de O2 e S (enxofre) no metal desempenham um papel significativo na tensão de equilíbrio observada. A adição de CaF2 e Na2O aumenta a tensão interfacial, mas as adições de MnO tendem a reduzi-la. Um dos estudos mostrou que quando o fluxo de O2 se torna maior do que cerca de 0,1 g átomo/sqm s, a tensão interfacial se aproxima de um valor próximo de zero. Quando o fluxo de O2 se torna inferior a 0,01 g átomo/sqm s, a tensão interfacial aumenta rapidamente para um valor próximo da tensão de equilíbrio.

A cinética de desfosforização tem sido muito menos estudada do que o equilíbrio de P entre metal-escória. Existem discordâncias se a transferência de massa no metal, escória ou ambos controla a velocidade da reação. Devido à natureza da reação, um fenômeno de interface dinâmica parece ter um papel significativo na velocidade geral da reação. A emulsificação espontânea parece ocorrer quando a rápida transferência de massa de O2 ocorre na interface de sistemas metal-escória. Isso resulta em uma diminuição substancial na tensão interfacial, aumentando assim a área de reação e sua taxa global. No entanto, o cálculo direto das alterações na área de reação devido à emulsificação espontânea permanece muito difícil.

Processo de manufatura

- Materiais de impressão 3D de metal

- Inconel vs aço inoxidável

- Classes de aço para ferramentas comuns

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Granulação de escória de alto-forno na casa de fundição

- Operação de alto-forno e escória de alta alumina

- Nitrogênio em Aços

- Enxágue com argônio de aços

- O que é escória?

- Entendendo a soldagem por eletroescória (ESW)