Dolomita – seu processamento e aplicação na indústria siderúrgica

Dolomita – Seu processamento e aplicação na indústria siderúrgica

A dolomita é um mineral de carbonato anidro. É um carbonato duplo de cálcio e magnésio (CaCO3.MgCO3). É uma das importantes matérias-primas utilizadas na produção de ferro e aço.

A dolomita contém teoricamente 54,35% de CaCO3 e 45,65% de MgCO3 ou 30,41% de CaO, 21,86% de MgO e 47,73% de CO2. No entanto, na natureza, a dolomita não está disponível nessa proporção exata. Portanto, geralmente a rocha contendo na faixa de 40% a 45% de MgCO3 é geralmente chamada de dolomita.

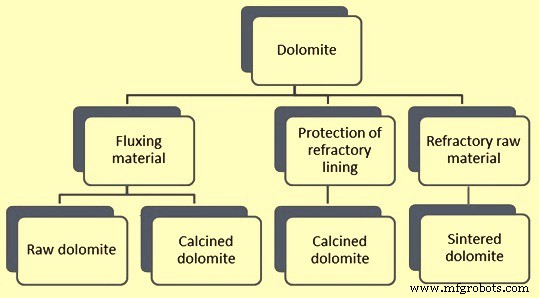

Os principais usos da dolomita na indústria siderúrgica são (i) como material fundente (ii) para proteção de revestimentos refratários e (iii) como matéria-prima refratária. A dolomita na indústria de ferro e aço é normalmente usada em três formas. Estes são (i) dolomita bruta que também é a forma natural de dolomita, (ii) dolomita calcinada e (iii) dolomita sinterizada. Quando a dolomita é usada como material fundente, ela é usada como dolomita bruta ou dolomita calcinada. Quando a dolomita é usada para proteção de refratários, ela é usada na forma calcinada e quando a dolomita está sendo usada como matéria-prima refratária, ela é usada na forma de dolomita sinterizada. Os usos e a forma da dolomita na indústria de ferro e aço são mostrados na Fig 1.

Fig 1 Usos e forma da dolomita na indústria siderúrgica

Processamento de dolomita

A dolomita após sua mineração precisa passar por vários processamentos antes de poder ser usada em vários processos. Os processos básicos na produção de dolomita são (i) extração de dolomita bruta, (ii) preparação de dolomita extraída para seu uso por trituração e dimensionamento, (iii) calcinação de dolomita bruta, (iv) processamento adicional da dolomita calcinada por hidratação para produzir dolomita hidratada se necessário para uso, (v) sinterização de dolomita para seu uso como material refratário, e (vi) operações diversas de transferência, armazenamento e manuseio. Todos esses processos podem não ser necessários para estar presentes em todas as plantas.

Basicamente, três tipos de produtos de dolomita são usados nos processos de fabricação de ferro e aço. Eles são (i) produtos de dolomita brutos, (ii) produtos de dolomita calcinados e (iii) produtos de dolomita sinterizados. O processamento da dolomita para esses produtos está descrito abaixo.

O primeiro processo ocorre nas minas de dolomita onde o minério extraído passa por britagem e peneiramento para a separação das diferentes frações de tamanho do minério. Na siderúrgica, em alguns locais, a dolomita bruta é processada. Um exemplo é a planta de sinterização, onde a dolomita bruta é triturada em moinhos de martelo para tamanhos de – 3 mm (geralmente na faixa de 85% a 90%).

A calcinação da dolomita é um processo de tratamento térmico para realizar a decomposição térmica da dolomita bruta e remoção de LOI (perda ao fogo) ou dióxido de carbono (CO2) parte de sua composição. O processo de calcinação é uma reação endotérmica e é realizado no estado sólido. A dolomita de alta qualidade geralmente contém cerca de 40% a 43% de MgCO3 e cerca de 57% a 60% de CaCO3. São necessárias cerca de 2 toneladas de dolomita bruta para produzir uma tonelada de dolomita calcinada. Como durante a calcinação, o CO2 é removido da dolomita bruta, a dolomita calcinada (i) é porosa (ii) tem maior área superficial, (iii) tem alta reatividade e (iv) é higroscópica.

Quando a dolomita bruta é aquecida, os carbonatos presentes na dolomita são decompostos de acordo com a seguinte equação.

CaCO3.MgCO3 + cerca de 725 kcal de calor =CaO.MgO +2 CO2

A calcinação da dolomita bruta é um processo simples de queima de estágio único que é realizado em um forno de eixo ou um forno rotativo. A dolomita bruta é carregada no forno e, enquanto avança pelo forno, é decomposta ou calcinada em duas etapas. Na primeira etapa inicia-se a liberação de CO2 do componente MgCO3 da dolomita e na segunda etapa inicia-se a liberação de CO2 do componente CaCO3 da dolomita. A temperatura de decomposição depende da pressão parcial do CO2 presente na atmosfera do processo.

A decomposição da dolomita ocorre em duas etapas. A primeira fase começa por volta de 550°C quando começa a decomposição do MgCO3 e a segunda fase ocorre por volta de 810°C quando começa a decomposição do CaCO3. As duas etapas do processo de calcinação são representadas pelas seguintes equações.

Etapa 1 – CaCO3.MgCO3 =CaCO3. MgO + CO2 (na faixa de temperatura de 550 graus C a 700 graus C)

Etapa 2 – CaCO3.MgO =CaO.MgO + CO2 (na faixa de temperatura de 810 graus C a 900 graus C)

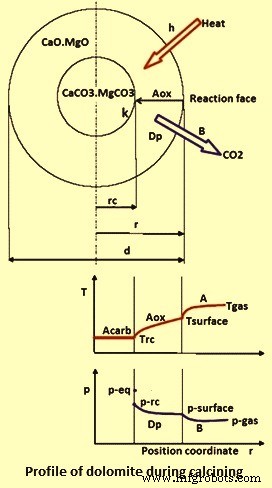

O processo de calcinação pode ser explicado usando um pedaço de dolomita parcialmente decomposto, cujos perfis de pressão parcial de CO2 e temperatura são mostrados na Fig. 2. A amostra compreende um núcleo de carbonato denso circundado por uma camada porosa. No forno de calcinação a uma temperatura Tgás o calor é transferido por radiação e convecção (simbolizado por 'h') para a superfície sólida a uma temperatura de Tsurface. Por condução térmica (A) o calor penetra através da camada de óxido para atingir a frente de reação, onde a temperatura é Trc. Como a entalpia da reação é muitas vezes maior que a energia interna, o calor que flui para dentro do núcleo é desprezível durante a reação. Portanto, a temperatura central é apenas ligeiramente inferior à temperatura frontal. Uma vez que o calor é fornecido, a constante de reação química (k) então ocorre para a qual a força motriz é o desvio da pressão parcial de CO2 do equilíbrio (p-eq – p-f). O CO2 liberado se difunde (Dp) através da camada porosa de óxido até a superfície e finalmente passa por convecção (B) para o ambiente onde existe a superfície p de pressão parcial de CO2. As propriedades químicas e físicas da dolomita calcinada são influenciadas pela calcinação que, por sua vez, é influenciada pela condutividade, coeficiente de transferência de massa e difusividade da camada de dolomita calcinada.

Fig 2 Perfil da amostra de dolomita durante a calcinação

Para a calcinação completa da dolomita e para que não haja núcleo residual de dolomita não calcinada, é necessário que o calor fornecido à superfície da dolomita bruta penetre por meio de transferência de calor condutora para o núcleo. Uma temperatura de 900 graus C deve ser alcançada no núcleo pelo menos por um curto período de tempo, uma vez que a atmosfera dentro do material é CO2 puro. A superfície de dolomita bruta deve ser aquecida a mais de 900 graus C para manter o gradiente de temperatura necessário e superar o efeito isolante do material calcinado na superfície da dolomita. No entanto, ao produzir dolomita calcinada, a temperatura da superfície não deve exceder 1.100 graus C a 1.150 graus C, caso contrário ocorrerá a recristalização do CaO e resultará em menor reatividade e, portanto, propriedades de extermínio reduzidas do produto calcinado.

Um certo tempo de retenção ou residência é necessário para transferir o calor dos gases de combustão para a superfície da dolomita bruta e depois da superfície para o núcleo da dolomita bruta. Pedaços maiores de dolomita crua requerem mais tempo para calcinar do que pedaços menores. Em princípio, a calcinação em temperaturas mais altas reduz o tempo de retenção necessário. No entanto, temperaturas muito altas afetam negativamente a reatividade do produto. A relação entre a temperatura de calcinação e o tempo de retenção necessário para diferentes tamanhos de dolomita bruta é mostrada na Tabela 1.

| Tab 1 Relação entre temperatura de calcinação e tempo de residência | |||

| Sl. No. | Tamanho bruto da dolomita | Temperatura de calcinação | Tempo de residência (aproximado) |

| Unidade | mm | graus C | Horas |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0,75 | ||

| 2 | 100 | 1000 | 8,5 |

| 1200 | 3 | ||

Vários tipos diferentes de fornos são usados para o processo de calcinação. Esses fornos podem ser fornos rotativos ou fornos de eixo. O tipo de forno a ser selecionado depende fortemente das características da dolomita bruta, taxa de produção prevista, custo do combustível, custos de investimento, combustível disponível, condições locais, infraestrutura e outras coisas. Em geral, todos os dados, incluindo testes de laboratório, devem ser avaliados antes de selecionar o forno de calcinação.

Fornos rotativos, com ou sem pré-aquecedores, geralmente processam dolomita bruta com tamanho de material entre 10 mm e 50 mm. O balanço de calor deste tipo de forno é categorizado por perdas um tanto altas com os gases de escape e através da carcaça do forno. Os valores típicos para as perdas de gás estão na faixa de cerca de 25% e para as perdas no casco do forno estão na faixa de cerca de 20% da necessidade total de calor. Apenas cerca de 60% da energia do combustível introduzida no forno com pré-aquecedor é utilizada para o processo de calcinação.

No caso de fornos de eixo único vertical, existe um desequilíbrio entre o calor disponível da zona de calcinação e o calor necessário na zona de pré-aquecimento. Mesmo com o processo de calcinação ideal, a temperatura dos gases residuais pode ser superior a 100 graus C. No caso de fornos do tipo regenerativo de fluxo paralelo (PFR), há melhor aproveitamento do calor da zona de calcinação e minimização da perda de calor nos gases residuais, resultando em menor consumo de calor por tonelada de dolomita calcinada.

A comparação de dados relativos a fornos normalmente usados para calcinação de dolomita com valores importantes de consumo e tamanho típico de matéria-prima é fornecida na Tabela 2.

| Tab 2 Comparação de vários tipos de fornos de calcinação | ||||

| Tipo de forno de calcinação | Capacidade do forno | Tamanho da pedra calcária | Consumo específico de combustível | Consumo de energia específico |

| td | mm | kcal/kg | kWh/t | |

| Forno PFR retangular | 100-400 | 30-120 | 810-870 | Cerca de 20 |

| Forno circular PFR | 300-800 | 30-160 | 810-870 | Cerca de 20 |

| Forno de eixo anular | 200-600 | 15-200 | 910-980 | Cerca de 30 |

| Forno de eixo único | 50-300 | 10-100 | 980-1100 | Cerca de 35 |

| Forno rotativo com pré-aquecedor | 300-1200 | 10-50 | 1150-1350 | Cerca de 30 |

| Fornos rotativos longos sem pré-aquecedor | 300-1000 | 10-50 | 1600-1700 | Cerca de 20 |

O terceiro tipo de processamento da dolomita consiste na sinterização da dolomita. O processo também é às vezes chamado de torrefação de dolomita crua. A dolomita sinterizada é usada para fazer produtos refratários. A dolomita sinterizada também é conhecida como dolomita queimada morta, que é feita aquecendo a dolomita bruta a uma temperatura superior a 1650 graus C e preferencialmente superior a 1800 graus C. A sinterização da dolomita bruta é realizada com o objetivo de atingir um volume específico máximo densidade e alta resistência à hidratação.

O processo mais comum para a produção de dolomita sinterizada é um processo de queima de estágio único em um forno de eixo ou um forno rotativo. A dolomita bruta é carregada no forno e, ao passar pelo forno, é decomposta em duas etapas. Na primeira etapa, o CO2 é liberado do componente MgCO3 da dolomita a partir de cerca de 550°C e na segunda etapa o componente CaCO3 é decomposto a temperaturas em torno de 810°C. Após a calcinação completa, a dolomita calcinada é ainda aquecida até a temperatura de sinterização . A esta temperatura, a porosidade do material já calcinado reduz resultando em um aumento da densidade específica do produto que é vital para aplicações refratárias. Os valores típicos de consumo, bem como alguns tamanhos básicos de dolomita bruto para alimentação do forno, são fornecidos na Tabela 3.

| Tab 3 Parâmetros típicos para sinterização de dolomita | ||||

| Sl. No. | Parâmetro | Unidade | Forno vertical de alta temperatura | Forno rotativo |

| 1 | Energia térmica | kcal/kg | Cerca de 1200 | Cerca de 2.400 |

| 2 | Energia elétrica | kWh/ton | Cerca de 65 | Cerca de 65 |

| 3 | Tamanho da alimentação da matéria-prima | mm | 10-50 | 5-50 |

O desempenho do processo de sinterização é fortemente dependente da sinterabilidade da dolomita bruta, que por sua vez é afetada por características da característica textural específica como composição química, pureza, homogeneidade, origem, gênese, porosidade e estrutura cristalina. Além disso, o combustível (como as cinzas do combustível sólido) para o processo de queima pode ter uma influência significativa na qualidade do produto final. No caso da dolomita bruta de alta pureza, uma qualidade satisfatória do produto muitas vezes só pode ser alcançada em combinação com combustíveis sólidos com as impurezas do combustível atuando como “auxiliares de sinterização”. As características da dolomita bruta podem afetar negativamente a qualidade do produto, resultando em uma densidade específica de massa baixa e não homogênea ou em uma baixa resistência à hidratação. Um desses parâmetros pode restringir a aplicação na indústria de refratários, principalmente se forem produzidos tijolos refratários de alta qualidade. É quase impossível corrigir esses efeitos com a operação do forno modificada.

O forno de eixo vertical usado para a sinterização de dolomita utiliza briquetes de dolomita calcinados como matéria-prima. Funciona com tecnologia de fluxo em contra-corrente e consiste em um invólucro de aço cilíndrico com uma altura de cerca de 10 m e revestido com refratários básicos. Os briquetes de dolomita calcinados entram no forno através de uma tremonha de alimentação posicionada na parte superior do forno. Ao passar pela zona de pré-aquecimento na seção superior do forno, os briquetes de dolomita são aquecidos a partir da temperatura ambiente próxima à temperatura de sinterização devido ao intenso contato com os gases quentes do forno a montante.

O forno de eixo único pode ser projetado para atingir temperaturas de forno bem superiores a 2000°C com o menor consumo de calor específico para sinterização de dolomita para a produção de refratários básicos. Isso é alcançado (i) usando o princípio de fluxo de contracorrente, (ii) um sistema multiqueimador radial específico, (iii) uma mesa de descarga de operação contínua e (iv) um sistema de resfriamento de produto integrado na zona de descarga do forno .

O forno de eixo vertical de alta temperatura pode satisfazer plenamente os critérios de qualidade, ao mesmo tempo em que atende aos rígidos requisitos em relação aos baixos custos de produção. Além disso, o conceito de forno permite uma operação estável mesmo com capacidade reduzida. O forno é geralmente de design compacto que fornece o desempenho confiável desejado e garante uma operação contínua e suave do forno. O tempo de retenção bastante curto do produto em combinação com a exposição ideal à atmosfera do forno explica as pequenas dimensões do forno em comparação com as altas taxas de produção específicas. Vários parâmetros operacionais e um perfil de temperatura definido podem ser facilmente ajustados, o que proporciona alta flexibilidade na operação do forno. Estas características são combinadas com baixo consumo de calor específico, bem como baixos custos operacionais e de investimento.

Aplicação de dolomita em processos de fabricação de ferro e aço

Durante a produção de ferro por rota de alto-forno (BF), a dolomita é adicionada no processo de sinterização ou como alimentação direta no alto-forno. A dolomita bruta é normalmente usada para esta adição. A adição de dolomita é feita durante a fabricação do ferro para obter a porcentagem desejada de MgO na escória BF. A adição de dolomita através da sinterização é a via mais preferida, uma vez que o CO2 da dolomita é expelido durante o processo de sinterização. No caso de sinterização, a dolomita é triturada a -3 mm (na faixa de 85% a 90%) em britadores de martelo antes de misturá-la na mistura de sinterização. No caso de alimentação direta ao alto-forno, é utilizada dolomita granulada (tamanho de 10 mm a 30 mm).

No caso de adição de dolomita através de sinterização, atualmente a dolomita calcinada também está sendo usada diretamente. O uso de dolomita calcinada no processo de sinterização tem as vantagens de (i) melhoria nas características de ligação da mistura de sinterização, (ii) melhoria na produtividade da máquina de sinterização, (iii) melhoria na resistência de sinterização e (iv) redução na o volume de gases de escape com vantagens associadas.

O alto teor de sílica (SiO2) na dolomita usada para sinterização é preferível, pois o SiO2 contraria o efeito da alumina (Al2O3) no alto-forno.

Na produção de ferro reduzido direto (DRI) pelo processo de forno rotativo, a dolomita é utilizada como agente dessulfurante. A dolomita bruta é usada na faixa de tamanho de 4 mm a 8 mm.

O segundo maior uso da dolomita é na siderurgia. Na siderurgia, a dolomita é usada tanto como material fundente quanto como material refratário. Para uso na fabricação de aço, o teor de SiO2 (devido à sua natureza ácida) na dolomita deve ser muito baixo, de preferência inferior a 1%. Quando é usado como material fundente, é usado na forma calcinada. Como material fundente, tem uma dupla função. Na sua primeira função é fonte de alguma cal (CaO) e assim reduz o consumo de cal calcinada. Mas o segundo papel da dolomita calcinada é o papel mais importante. Nesta função é usado para proteger o revestimento de magnésia-carbono da embarcação siderúrgica. Isso é feito produzindo uma escória de aciaria que é supersaturada em MgO na temperatura de aciaria.

Atualmente, a tecnologia de respingos de escória está sendo usada extensivamente para aumentar a vida útil do revestimento do vaso BOF (forno de oxigênio básico). Nesta tecnologia, a dolomita calcinada é adicionada à escória líquida retida que deve ser borrifada no vaso BOF. Isso é feito para aumentar a viscosidade da escória para que ela possa ter melhores propriedades de aderência e também para aumentar a refratariedade da escória.

A dolomita calcinada também está sendo cada vez mais usada como parte das escórias sintéticas geralmente adicionadas durante a metalurgia da panela. Isso é feito para proteger o revestimento da panela, especialmente na linha de escória.

Quando a dolomita é usada como material refratário, então é usada na forma de dolomita sinterizada. A dolomita sinterizada é usada na fabricação de aço para a produção de tijolos de dolomita de alcatrão, tijolos de dolomita impregnados de piche ou tijolos de dolomita ligados a resina para o revestimento do vaso BOF, vaso AOD (descarbonetação de oxigênio argônio) e, em menor grau, forno elétrico a arco. Esses tijolos também são usados para o revestimento das panelas de aço.

Refratários monolíticos à base de dolomita, como misturas de gunniting, também são usados para a manutenção dos refratários dos fornos siderúrgicos. O gunniting é feito normalmente naquelas áreas do revestimento refratário onde há alto desgaste. Esses refratários também são usados para formar a lareira e os bancos no EAF e para mantê-los regularmente. A manutenção dessas áreas é muitas vezes realizada com dolomita sinterizada com alto teor de ferro, que é aplicada com frequência entre as séries por meio de uma máquina de fiação. A máquina é abaixada no forno e aplica várias toneladas de material de rebarbação em alguns minutos entre os aquecimentos. Essa solução rápida e de baixo custo é utilizada principalmente nas partes do forno onde há desgaste rápido dos refratários.

Processo de manufatura

- Aplicação do Nióbio na Siderurgia

- Aplicação do metal molibdênio e suas ligas

- Ferro Reduzido Direto e seus Processos de Produção

- Tundish e seu papel na fundição contínua de aço

- Opções de descarga para ferro reduzido direto e seu transporte a quente

- Tendências do mercado de ferro e aço para conhecer

- Máquinas CNC e suas vantagens na engenharia industrial

- Uma visão geral sobre o aço ferramenta e suas aplicações

- Uma visão geral do aço ferramenta e suas aplicações que o acompanham

- Matérias-primas usadas na fabricação de ferro e aço