Limitações de usinagem EDM e fatores que afetam a precisão

Como usinagem EDM tem muitas vantagens incomparáveis no corte tradicional, seus campos de aplicação estão se expandindo dia a dia, e tem sido amplamente utilizado em máquinas, aeroespacial, aviação, eletrônica, motores, aparelhos elétricos, máquinas de precisão, instrumentos, automóveis, indústria leve, etc. para resolver os problemas de usinagem de materiais e peças com formas complexas.

No entanto, EDM também tem suas limitações. Ao mesmo tempo, como na usinagem tradicional, vários erros da própria máquina, erros de posicionamento e instalação da peça de trabalho e eletrodos da ferramenta afetarão a precisão da EDM. Além disso, os principais fatores relacionados ao processo de eletroerosão são o tamanho e a consistência da folga de descarga, o desgaste e a estabilidade do eletrodo da ferramenta.

Limitações O de EDM Usinagem

1. Ele só pode ser usado para usinagem metal e outros materiais condutores

Ao contrário do processamento de corte, materiais isolantes não condutores, como plásticos e cerâmicas, podem ser processados.

2. O usinagem s fazer xixi eu s g geralmente s baixo

Portanto, o processo geralmente é organizado para usar o corte para remover a maior parte da quantidade e, em seguida, realizar o EDM para melhorar a eficiência da produção

3. Tem e eletrodo l oss

Como a usinagem EDM depende de eletricidade e calor para remover o metal, o eletrodo será desgastado e o desgaste do eletrodo é concentrado principalmente em cantos vivos ou superfícies baixas, o que afeta a precisão da conformação

4. O m mínimo c orno r adius eu s l imitado

Geralmente, o raio de canto mínimo que pode ser obtido por EDM é igual à folga de usinagem (geralmente 0,02-0,3 mm). Se o eletrodo estiver desgastado ou processado por uma cabeça plana móvel, o raio do canto deve ser aumentado.

Fatores que afetam a precisão da EDM

Na usinagem EDM, a folga de descarga pode ser compensada corrigindo o tamanho do eletrodo para obter maior precisão de usinagem. No entanto, o tamanho da folga de descarga realmente muda, o que afeta a precisão da usinagem.

1. Superfície r dureza

A rugosidade da superfície usinada EDM depende da profundidade dos poços de descarga elétrica e da uniformidade de sua distribuição. Somente quando são produzidos poços de descarga elétrica rasos e uniformemente distribuídos na superfície usinada, a superfície usinada pode ter um valor de rugosidade menor. Para controlar a uniformidade dos poços de descarga, é necessário adotar a tecnologia de controle de pulso de descarga de energia igual, ou seja, para detectar a borda de queda da quebra de tensão do gap, controlar a largura da corrente de pulso de descarga para ser igual e usar o mesma energia de pulso para processamento, de modo que a rugosidade da superfície do processamento seja uniforme.

2. A influência da folga de usinagem (folga lateral)

O tamanho e a consistência da folga de usinagem afetam diretamente a precisão da usinagem EDM. Somente entendendo o valor da folga de usinagem e rugosidade da superfície de cada padrão, podemos projetar corretamente o tamanho do eletrodo, determinar a quantidade de encolhimento e determinar a conversão do padrão durante o processo de usinagem.

3. O eu influência o f usinagem s lope

Na usinagem, independentemente do furo ou cavidade, a parede lateral possui uma inclinação. A razão para a inclinação é que, além da inclinação original da própria parede lateral do eletrodo nos requisitos técnicos ou de fabricação, geralmente é causada pela perda desigual do eletrodo. , E “alta secundária” e outros fatores.

(1) A influência da perda do eletrodo.

O eletrodo forma uma conicidade devido ao desgaste, e esta conicidade é refletida na peça de trabalho para formar uma inclinação de usinagem.

(2) A influência do grau de contaminação do fluido de trabalho.

Quanto mais sujo o fluido de trabalho, mais oportunidades para “descarga secundária”. Ao mesmo tempo, devido ao mau estado da folga, o número de captadores de eletrodos inevitavelmente aumentará. Ambas as condições aumentarão a inclinação do processamento.

(3) A influência da lavagem ou bombeamento de óleo.

A influência da lavagem ou bombeamento de óleo na rampa de processamento é diferente. Ao processar com óleo de lavagem, os produtos de eletrocorrosão saem da superfície processada, o que aumenta a chance de “descarga secundária” e aumenta a inclinação do processamento. Quando o bombeamento de óleo é usado para processamento, os produtos de corrosão eletrolítica são descarregados do tubo de sucção e o fluido de trabalho limpo entra pela periferia do eletrodo, portanto, há menos chance de “descarga secundária” na superfície processada e a inclinação do processamento também é pequeno.

(4) A influência de usinagem profundidade

À medida que a profundidade de processamento aumenta, a inclinação de processamento também aumenta, mas não proporcionalmente. Quando a profundidade de processamento excede um determinado valor, o tamanho da boca superior da peça processada não se expandirá mais, ou seja, a inclinação de processamento não aumentará mais. Objetos de processamento diferentes têm requisitos diferentes para inclinação de processamento. No processamento da cavidade, uma vez que requer um certo ângulo de inclinação, o ângulo de processamento não é rigoroso. Para matrizes de parede reta, a inclinação de processamento deve ser mais rigorosa. Desde que as leis que afetam a inclinação do processamento sejam compreendidas, os requisitos predeterminados podem ser alcançados.

4. Razões e leis para arredondar os cantos

A perda dos cantos e arestas vivas do eletrodo é mais grave do que a perda da face final e lateral. Portanto, a perda dos cantos do eletrodo faz com que os cantos fiquem arredondados, sendo impossível limpar as peças processadas. Além disso, à medida que a profundidade de processamento aumenta, o raio do arredondamento do canto do canal do eletrodo aumenta. Mas além de uma certa profundidade de processamento, sua tendência de aumento diminui gradualmente e, finalmente, permanece em um determinado valor máximo.

A razão para os cantos arredondados não é apenas o desgaste do eletrodo, mas também a equidistância da folga de descarga. Devido à equidistância da descarga do canto afiado, o eletrodo afiado convexo inevitavelmente tornará a peça de trabalho arredondada, a ponta aguçada do eletrodo afiado côncavo não tem função de descarga, mas a peça de trabalho será arredondada devido ao acúmulo de detritos.

Portanto, mesmo que o eletrodo esteja completamente livre de perdas, ainda é impossível obter uma limpeza completa devido à equidistância da descarga do gap. Se for necessário que o raio de arredondamento seja pequeno, a folga de descarga deve ser reduzida

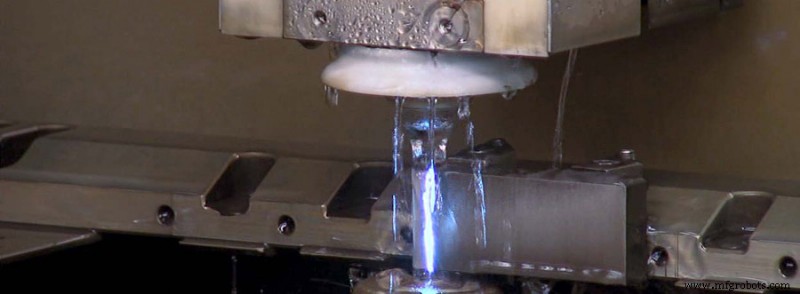

O meio de trabalho é a condição básica para a geração de descarga elétrica, e o meio líquido é usado principalmente atualmente. Ele forma um canal de descarga por faísca, produz compressão no canal de descarga e restaura rapidamente o estado de isolamento da folga após a conclusão da descarga, ajuda na ejeção e remoção de produtos de corrosão elétrica e resfria a ferramenta. Portanto, o meio tem um grande efeito na usinagem EDM.

Processo de manufatura

- Fatores que afetam a capacitância

- Usinagem EDM:Construção e Princípio de Trabalho discutido

- Sinker EDM vs wire EDM:principais diferenças e aplicações

- Usinagem por Descarga Elétrica:Princípio e Aplicações de Fabricação

- Vantagens e limitações da usinagem CNC

- 4 dicas para melhorar a precisão e a eficiência da usinagem CNC

- Diferença entre precisão e exatidão | Exatidão, Precisão e Tolerância em Usinagem CNC | CNCLATHING

- Fatores que afetam a rugosidade da superfície e como melhorar a rugosidade da superfície | CNCLATHING

- O que é uma máquina Sinker EDM? Entenda seus benefícios e limitações

- Centros de Usinagem e Usinagem CNC HMC