Quais são os 4 tipos de estratégias de manutenção?

Estratégias de manutenção:Qual você deve escolher?

Se você passar algum tempo lendo sobre as tendências do setor, saberá que a manutenção preditiva está se tornando mais popular a cada dia. O surgimento da Internet das coisas industrial (IIoT) está possibilitando que as organizações usem software de manutenção inteligente para coletar dados e integrar com dispositivos conectados para obter mais inteligência sobre a fabricação.

Embora esse tipo específico de manutenção tenha ganhado popularidade, está longe de ser a única solução disponível para organizações com equipamentos pesados. Há uma série de outros tipos de manutenção que funcionam bem para todos os tipos de organizações, desde pequenas lojas afogadas em ordens de serviço em papel até operações empresariais baseadas em dados para as quais a manutenção preditiva é uma realidade. Vamos comparar esses tipos de manutenção para ver quais funcionam melhor em diferentes cenários.

Índice

- Quais são os 4 tipos de manutenção?

- Execução até a falha (manutenção de avarias)

- Manutenção preventiva (programada)

- Manutenção preditiva (PdM)

- Manutenção centrada na confiabilidade (RCM)

- Comparação de estratégias de gerenciamento de manutenção

Passamos muito tempo exaltando as virtudes da manutenção preventiva, mas está longe de ser a única estratégia de manutenção que existe. Existem muitas abordagens diferentes que você pode combinar e combinar, dependendo de seus ativos, do seu setor e do tamanho e da experiência de sua equipe de manutenção. Hoje vamos comparar os quatro tipos mais comuns de estratégias de manutenção, seus prós e contras e quando são mais eficazes.

Este artigo cobre as estratégias mais comuns, mas dificilmente é uma lista completa. Para obter mais ideias, acesse nossa página de estratégias de manutenção e recursos de planejamento.

Quais são os 4 tipos de manutenção?

1. Manutenção reativa (manutenção de avarias)

Também conhecida como quebra ou operação até a falha, a manutenção reativa é muito simples:conserte as coisas quando elas quebrarem. Uma vez que os reparos não são planejados, é um bom método a ser empregado para equipamentos que não são essenciais para as operações ou têm um custo baixo (pense em qualquer coisa que raramente é usada ou duplica a função de outro equipamento).

Por exemplo, pense em um alimentador de correia de $ 1000, cujo valor de vida pode ser estendido em 10% com manutenção a cada 3 meses. Você está disposto a trabalhar duro para economizar US $ 100? Para uma máquina não crítica, a resposta deve ser “não é difícil”. ”

Embora exija um planejamento mínimo, as desvantagens da manutenção reativa podem ser substanciais se não for realizada corretamente. Se a abordagem for usada para todos os equipamentos, pode haver grandes atrasos na produção quando uma peça crítica do equipamento falha. Além disso, se você não tiver as peças e suprimentos certos em mãos, os custos de remessa rápida podem se tornar significativos. Em suma, a manutenção reativa muitas vezes significa mais tempo de inatividade e custos de manutenção mais elevados quando não é usada estrategicamente.

Qual é a quantidade perfeita de manutenção reativa?

Obtenha a resposta aqui

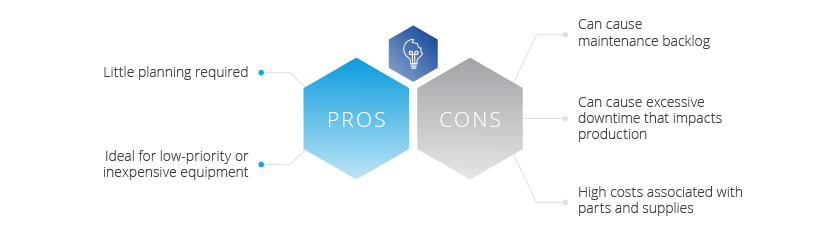

- Pouco planejamento necessário

- Ideal para equipamentos de baixa prioridade ou baratos

- Pode causar atrasos de manutenção

- Pode causar tempo de inatividade excessivo que afeta a produção

- Altos custos associados a peças e suprimentos

2. Manutenção preventiva (programada)

Também conhecido como manutenção proativa, esse método envolve periodicamente colocar ativos off-line e inspecioná-los ou repará-los em intervalos predeterminados (geralmente acionadores baseados em tempo ou eventos). O objetivo dessa abordagem é estender a vida útil de um ativo e evitar quebras.

Muitas organizações que empregam manutenção preventiva usam o software CMMS para acionar ordens de serviço quando um PM é devido. Isso permite que uma instalação automatize muitos de seus esforços de programação, que é um ingrediente-chave dessa abordagem preventiva. Como o planejamento é feito com antecedência, é muito mais fácil ter as peças e os recursos certos à mão para concluir cada tarefa.

Como acontece com todos os tipos de manutenção, existem desvantagens potenciais em confiar apenas na manutenção preventiva. Se o cronograma de PM não for monitorado, auditado e melhorado regularmente, pode ocorrer “deslocamento de PM”. É quando os técnicos ficam atolados em tarefas desnecessárias e custam tempo e dinheiro à organização.

Da mesma forma, realizar muitas PMs pode abrir a porta para avarias pós-PM. Existem várias maneiras de evitar isso, mas o risco aumenta à medida que os PMs se tornam mais frequentes. O resultado final é que, se um programa de manutenção preventiva for usado, ele deve ir de mãos dadas com a otimização de PM.

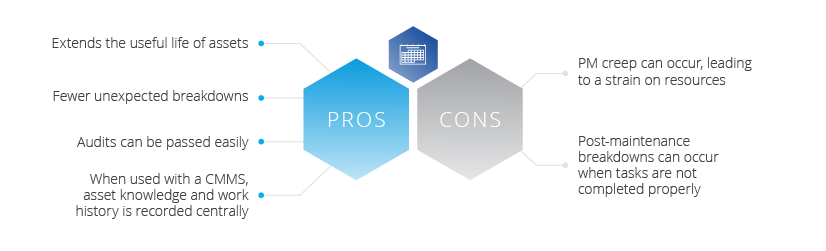

- Prolonga a vida útil dos ativos

- Menos avarias inesperadas

- As auditorias podem ser aprovadas facilmente

- Quando usado com um CMMS, o conhecimento de ativos e o histórico de trabalho são registrados centralmente

- Pode ocorrer creep PM, levando a uma pressão sobre os recursos

- Falhas pós-manutenção podem ocorrer quando as tarefas não são concluídas corretamente

3. Manutenção preditiva (PdM)

A manutenção preditiva (PdM) visa prever as falhas antes que elas aconteçam, para que a manutenção possa ocorrer no momento certo. O PdM usa dados de sensores de máquina e tecnologia inteligente para alertar a equipe de manutenção quando um equipamento está em risco de falha. Por exemplo, um sensor pode usar a análise de vibração para alertar a equipe de manutenção que uma peça do equipamento está sob risco de falha, momento em que será colocado fora de linha, inspecionado e reparado de acordo.

É possível realizar o PdM por meio de inspeções visuais dos equipamentos, mas a maneira mais fácil de estabelecer uma estratégia de manutenção preditiva é usando um CMMS para rastrear as leituras dos medidores. A vantagem do PdM (em relação ao PM) é o potencial de economia de custos com a redução de horas de trabalho gastas em manutenção e mais percepção quanto ao desempenho e possíveis problemas que surgem com a máquina. Além disso, a confiança nos dados e nas informações do sensor significa que a manutenção é determinada pela condição real do equipamento, ao invés de uma programação de melhor estimativa ou intuição.

É claro que depender tanto de dados significa que há um custo inicial mais alto para garantir que essa abordagem de manutenção prospere. Outra coisa a se ter em mente com a manutenção preditiva é que você precisa caminhar antes de poder correr. Para uma organização que vem de um programa de manutenção baseado em caneta e papel ou Excel, você deve primeiro construir sobre os processos e percepções que a manutenção preventiva fornece a fim de construir um plano de manutenção preditiva eficaz.

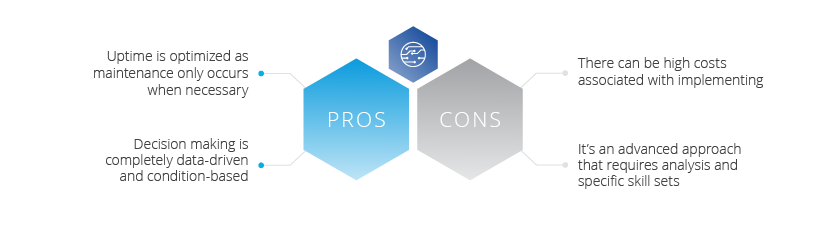

- O tempo de atividade é otimizado, pois a manutenção ocorre apenas quando necessário

- A tomada de decisão é totalmente orientada por dados e baseada em condições

- Pode haver altos custos associados à implementação

- É uma abordagem avançada que requer análise e conjuntos de habilidades específicas

Um breve guia para ser realmente bom em manutenção preditiva

Pegue o guia

4. Manutenção centrada em confiabilidade (RCM)

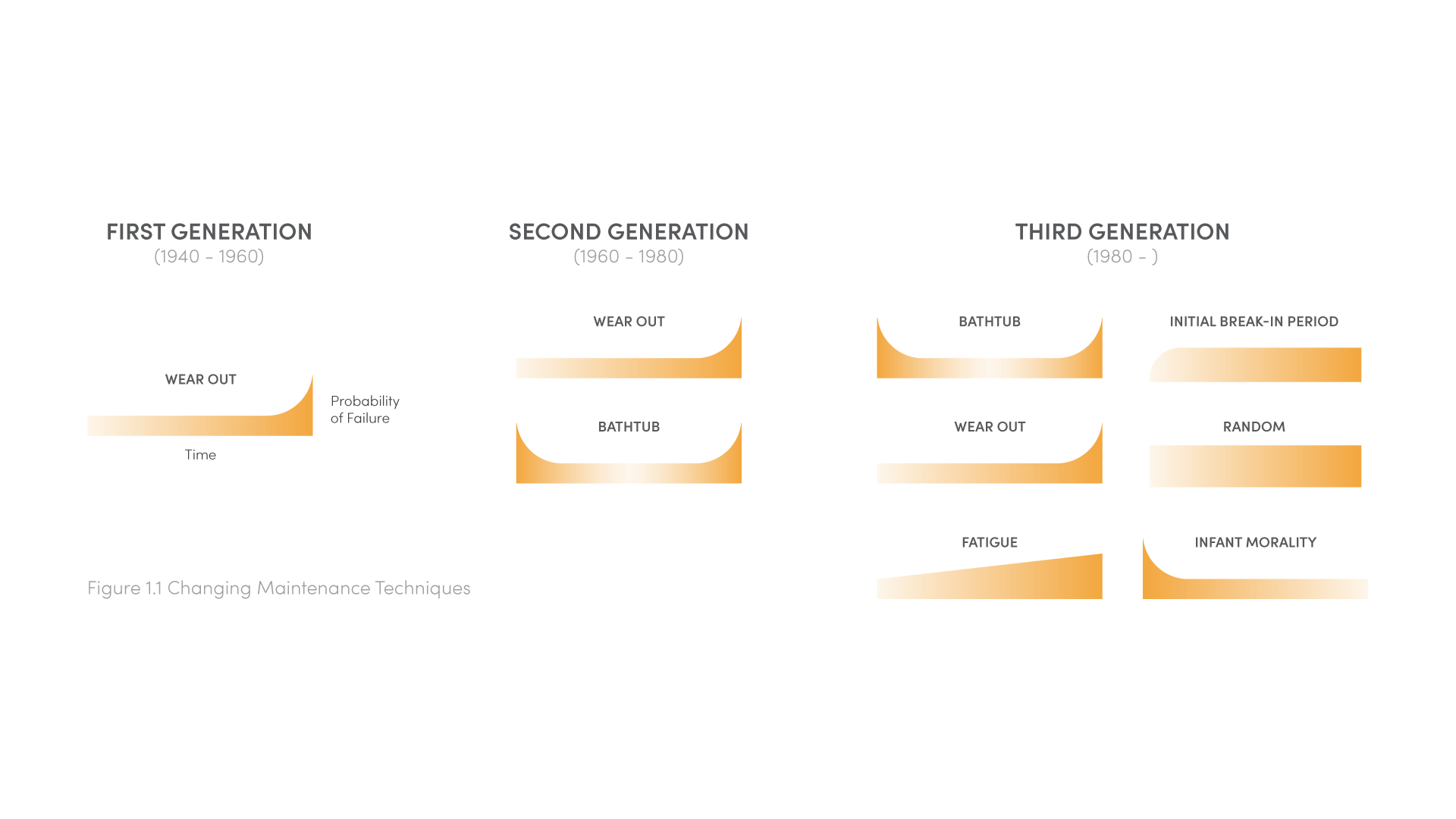

A manutenção centrada na confiabilidade (RCM) aborda o fato de que a falha nem sempre é linear. O RCM é um processo altamente envolvido que busca analisar todos os modos de falha possíveis para cada equipamento e customizar um plano de manutenção para cada máquina individualmente. O objetivo final do RCM é aumentar a disponibilidade ou confiabilidade do equipamento.

O RCM é considerado complexo porque cada ativo individual deve ser analisado e priorizado com base na criticidade. Os ativos mais críticos são aqueles que provavelmente falharão com frequência ou resultarão em grandes consequências em caso de falha. Como cada peça de equipamento é analisada individualmente, é possível que o resultado final de embarcar em um esforço de RCM seja ter tantos planos de manutenção diferentes quanto peças de equipamento.

O RCM é muito sofisticado, ao ponto de não ser uma técnica realista ou necessária para todas as organizações. Isso requer uma equipe de manutenção muito madura que domine a prevenção, inspeções básicas, manutenção preditiva e tenha acesso a muitos dados existentes sobre seus ativos.

- A confiabilidade é maximizada à medida que cada peça do equipamento obtém seu próprio plano de manutenção

- A manutenção é proiritizada de acordo com a ciriticidade do equipamento, o que reduz o risco

- Requer grandes investimentos em tempo e dinheiro

- Muitas equipes não têm recursos para adotar essa abordagem

Gráfico de comparação de estratégias de gerenciamento de manutenção

Precisa de uma comparação rápida dessas quatro estratégias? Confira o gráfico abaixo para um rápido resumo de cada abordagem.

Como você desenvolve uma estratégia de manutenção?

Resumindo, não existe uma abordagem "tamanho único" para a manutenção. Para desenvolver uma estratégia de manutenção, você deve avaliar e pesar os benefícios e deficiências exclusivos de cada estratégia, dependendo de quais ativos você está trabalhando, em que estágio da jornada de confiabilidade sua organização está e o impacto do tempo de inatividade em suas instalações.

Nossa recomendação sobre como desenvolver sua estratégia de manutenção é começar onde fizer sentido para suas circunstâncias e continuar crescendo a partir daí. Eventualmente, você chegará a um lugar onde poderá usar um programa de manutenção balanceado que utiliza cada método onde for mais adequado.

Manutenção e reparo de equipamentos

- Quais são as diferenças entre manutenção e reparos?

- Quais são os tipos de atuadores

- Quais são os tipos comuns de escadas de manutenção?

- Quais são os diferentes tipos de trabalhadores de manutenção?

- Quais são os tipos de máquinas CNC?

- Quais são os 7 tipos de tecnologia?

- Quais são os diferentes tipos de prototipagem?

- Quais são os 4 tipos de processo de fabricação?

- Quais são os tipos de rolamento

- Quais são os 2 tipos de bombas?