CQ de máquina-ferramenta de alto calibre

O CQ de máquinas-ferramenta está à beira de uma mudança profunda. De acordo com Steffen Hailer, gerente de produto e engenheiro de aplicação da AfM Technology em Aalen, Alemanha, um padrão ISO a ser emitido em breve (ISO 230-13) definirá o processo pelo qual uma máquina-ferramenta pode ser calibrada de modo que sua medições de sondagem podem ser aceitas pelo departamento de qualidade.

Isso não significa que a máquina-ferramenta sempre será tão precisa quanto uma CMM típica. Mas os departamentos de produção e controle de qualidade estarão falando o mesmo idioma, e as medições da máquina poderão ser usadas para controle de qualidade. Isso, por sua vez, oferece vantagens em melhor controle de processo e menor custo de qualidade.

A compensação volumétrica de erros (VEC) é talvez o fator mais importante que possibilita que uma máquina-ferramenta realize um CQ aceitável. Mas mesmo que você ainda use equipamentos off-line para inspeção final (o que geralmente será o caso), os métodos mais recentes em VEC oferecem o melhor caminho para garantir alta precisão na produção de peças complexas.

Por exemplo, Art Kietlinski, gerente de operações da Automated Precision Inc. (API) de Rockville, Md., disse que o pacote de compensação da empresa fará uma melhoria de quatro a cinco vezes na precisão volumétrica de uma máquina-ferramenta multi-eixo, e às vezes uma melhoria ainda maior. “Normalmente, podemos ver uma máquina com um erro volumétrico máximo na ponta da ferramenta de, digamos, 0,3 a 0,5 milímetros antes da calibração. E depois da calibração, podemos estar em torno de 0,075. Em uma máquina de cinco eixos, estamos analisando e melhorando todos os 43 erros possíveis.” [Consulte “Manter as máquinas honestas com calibração avançada, otimização”, Engenharia de fabricação, junho de 2019, para obter uma explicação dos 43 possíveis desvios da máquina-ferramenta.]

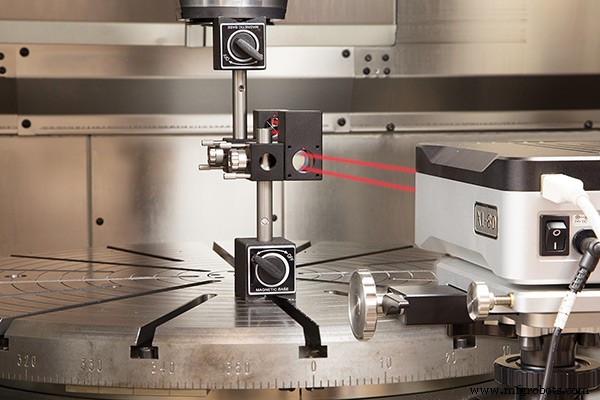

A API faz isso combinando um rastreador a laser com o que eles chamam de alvo ativo, explicou Ron Hicks, vice-presidente de gerenciamento e marketing de produtos. “O Active Target é um pequeno refletor motorizado montado no eixo. Ele permite que o laser tracker meça com precisão a posição da ponta da ferramenta da máquina a partir de uma única posição do instrumento.” Isso é significativo, destacou Hicks, porque o processo VEC move o fuso em tempo real por todos os eixos da máquina durante o processo de medição. Isso não seria possível com um refletor rastreador a laser padrão, porque o feixe seria quebrado em vários pontos ao longo do volume da máquina. Hicks acrescentou que “ao contrário dos processos convencionais a laser, nosso sistema não precisa ser alinhado aos eixos principais de uma máquina-ferramenta. Isso tem vantagens dramáticas em termos de velocidade e precisão... Conseguimos compensar duas máquinas em um único dia.”

O sistema da API mede “todas as poses de máquina possíveis”, acrescentou Kietlinski, portanto, em um grande volume de máquina (por exemplo, 10 m), pode traçar até 250 pontos. A partir daí, o software proprietário gera coeficientes para os polinômios que calculam as correções de erro necessárias para cada eixo. Como Kietlinski explicou, essa é uma matemática complexa, porque “os erros não são necessariamente lineares. Você pode acabar com um polinômio de segunda ou terceira ordem que deve ser resolvido.”

A fábrica da Northrop Grumman em Palmdale, Califórnia, é uma das várias histórias de sucesso, disse Hicks. A planta usa grandes máquinas de pórtico de cinco eixos para realizar todo o acabamento e perfuração de toda a fuselagem do F-35, e visitas API a cada ano para realizar VEC em cada máquina. Enquanto isso, Kietlinski, Lockheed Martin e Israel Aerospace usinam as seções da asa em horizontais, que a API também atende.

Existem limites. Uma visita recente a uma empresa de Michigan que produz ferramentas, protótipos e componentes de produção de baixo volume de alta qualidade introduz uma nota de advertência.

Compreendendo as limitações

Kietlinski contou que a empresa de Michigan convidou a API para demonstrar seu equipamento em uma máquina de cinco eixos que já havia passado pelo VEC com base em um mapa de 21 erros, “que é a norma para a maioria das máquinas e CMMs”. Como explicou Kietlinski, “todas essas calibrações pressupõem que a máquina tem um corpo rígido, o que significa que todos os erros angulares seriam os mesmos ao longo do percurso desse eixo pelo volume. Então, por exemplo, não importa onde eu corra o eixo X através do volume, se eu medir erros de pitch, yaw e roll, obterei os mesmos dados angulares. Mas esse nem sempre é o caso dessas máquinas maiores.” Isso geralmente ocorre porque os trilhos não são paralelos, disse ele. Isso cria estresse na máquina e em seu sistema de acionamento, o que faz com que as “correntes de carga aumentem e vários outros problemas”.

Assim, a primeira coisa que Kietlinski verificou foi a retidão dos eixos lineares, o que leva menos de uma hora usando o laser tracker. Ele acrescentou que geralmente há uma relação direta entre a retidão e outros erros geométricos, como erros de inclinação, guinada, rolagem e esquadro, “porque você não pode nem avaliar a esquadria se não for reto”. Nesse caso, ele encontrou erros de até 200 a 250 mícrons (0,010”). A API realizou um alinhamento completo na máquina, “até mesmo quebrando a ponte e esquadrinhando-a mecanicamente. Em seguida, aplicamos o mapa de correção de 21 erros. Nesse ponto… os erros angulares eram os mesmos em toda a máquina e conseguimos melhorar a máquina dez vezes em relação à calibração anterior.”

Isso se deve em grande parte ao alinhamento mecânico aprimorado, enfatizou Kietlinski. “Quanto melhor você tiver a máquina alinhada mecanicamente, melhores serão os resultados da calibração.” Por outro lado, “você não pode pegar uma máquina que não está alinhada mecanicamente e tentar consertar tudo com software”.

Correção de erros em processo

Dentro dos limites discutidos, o VEC pode fazer uma melhoria notável nas imprecisões geométricas de uma máquina. Mas e as “imprecisões de trabalho”, os erros adicionais que ocorrem durante a usinagem, devido a tensões operacionais, instabilidade térmica e outros fatores? Bill Malanche, diretor de operações da Mitsui Seiki (EUA), Franklin Lakes, N.J., listou as principais causas de imprecisão como “perda de movimento, calor e design. O movimento perdido funciona em muitos aspectos, mas pode ser resumido pelo alinhamento e ajuste geométricos.” Com o VEC abordando os outros fatores, a instabilidade térmica surge como talvez a principal fonte de erros no processo. E quanto maior a máquina, mais variação se pode ver na posição real versus nominal da ferramenta.

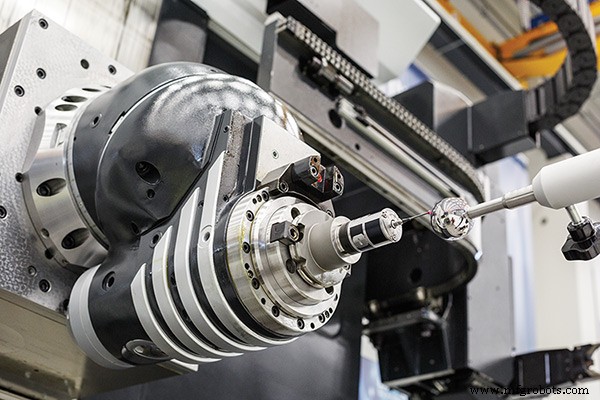

Uma abordagem para lidar com esse problema é usar a sonda interna de uma máquina para ajudar a calcular esse desvio e depois compensá-lo. Doug Schulte, gerente de desenvolvimento de negócios da Select Machining Technologies, Windsor, Connecticut, disse que suas máquinas Soraluce “sondam uma esfera de qualificação em vários pontos predefinidos. Ele faz isso para muitas posições de cabeça e eixo. O software então compara os pontos medidos com o modelo cinemático da máquina e faz qualquer compensação necessária para garantir o ponto central da ferramenta na geometria da máquina.” Soraluce chama essa função de Calibração Dinâmica da Cabeça (DHC), e Schulte disse que é um recurso comum em máquinas de cinco eixos. [A Engenharia de Manufatura cobriu a versão de Okuma no artigo de junho de 2019.]

As máquinas Soraluce geralmente são equipadas com vários cabeçotes de dois eixos e o DHC leva de 25 a 30 minutos para todo o ciclo de medição. Ele é projetado para compensação periódica de pré-usinagem, como VEC. Mas o Soraluce tem um recurso adicional chamado Accura Heads que visa possíveis erros no processo e leva apenas um minuto ou dois para fazê-lo. Esta opção usa o mesmo apalpador e esfera de medição, mas roda dentro do programa de usinagem, explica Schulte.

“Se você for abordar um recurso em uma peça que está em um ângulo específico e esse ângulo é muito crítico, você pode usar a rotina Accura Heads para verificar o ângulo e a posição do ponto da ferramenta dessa orientação específica. Em seguida, ele fará esse deslocamento para essa ferramenta. Você faz esse ciclo de sondagem imediatamente antes de executar essa operação.”

Schulte também indicou que para tolerâncias mais apertadas em certos projetos de máquina, o usuário deve montar a esfera mais próxima da área onde vai cortar, dependendo do tamanho da máquina. “A Soraluce construiu máquinas com deslocamento longitudinal de mais de 60 metros”, acrescentou. Pode-se facilmente imaginar que influências externas podem causar um desvio tão distante entre o posicionamento real e o nominal.

Aperto de mão de usinagem/QC

Tomando uma “máquina compensada” como um dado, os operadores podem considerar a possibilidade de usar o apalpador de uma máquina-ferramenta para executar funções de CQ. O novo padrão ISO 230-13 definirá os requisitos e fará isso em referência à ISO 10360, que é o padrão para CMMs. A especificação chave com a qual os CMMs são julgados é o valor de erro máximo permitido (MPE). Um teste de aceitação mediria sete orientações (quatro diagonais do corpo, mais uma ao longo de X, Y e Z) com um medidor de passo ou um laser em combinação com uma esfera de medição. Para passar no teste, o desvio máximo (E0) não deve ser maior que o MPE.

Como explicou Hailer, o novo padrão ISO define o procedimento de teste de aceitação e os valores necessários com a mesma clareza para máquinas-ferramenta, mas é um novo conceito para fabricantes de máquinas. “No momento, nenhum fabricante de máquinas-ferramenta sabe o tamanho de seu MPE. Eles têm que aprender o procedimento para determinar tal valor, e então descobrir qual é. Este é um dos serviços que fornecemos aos OEMs.” Depois que um construtor determina esse valor para uma determinada máquina - e é verificado no local, assim como você faria para uma instalação de CMM - um usuário pode fazer uma inspeção final da peça na máquina, nunca a colocando em uma CMM, e entregar a peça a um cliente com um relatório documentando a precisão das medições.

Se o MPE de uma máquina-ferramenta é ou não aceitável para o usuário final é outra questão. Mas parece provável que máquinas de maior precisão cumpram QC satisfatório para pelo menos algumas aplicações. Isso é particularmente verdadeiro para peças muito grandes, observou Béat Ries, gerente de produtos de moagem da Mitsui Seiki. “Você paga muito dinheiro por uma CMM grande, especialmente quando deseja obter uma precisão ultra-alta. Os números são astronômicos. Parece que ninguém é capaz de fornecer uma solução econômica.”

Há mais, disse Ries. Conhecer apenas o MPE de uma CMM ou máquina-ferramenta não é suficiente para satisfazer os padrões aeroespaciais ou automotivos. Isso porque eles também “exigem um valor de incerteza próximo a cada medição ou validação feita nas peças”. Assim, embora muitas pessoas pensem apenas no MPE como a “precisão” de uma máquina, a figura não captura as variações de medição – e imprecisões adicionais – que ocorrem no mundo real. Por exemplo, explicou Ries, “flutuações de temperatura em uma loja produziriam medições diferentes. Portanto, se uma CMM tiver um MPE de 1,9 mais L/250 mícrons, a incerteza calculada pode ser de 3 mícrons por metro. Se você medir mais de um metro, o valor MPE sugerirá que você tem uma precisão de 5,9 mícrons. Mas se você adicionar o valor de incerteza, verá que está medindo com mais ou menos 8,9 mícrons.”

Dividindo o mícron

Uma loja que leva a medição muito a sério é a apropriadamente chamada Precision Grinding Solutions (PGS) em Hamden, Connecticut. para grandes OEMs como Pratt &Whitney, além de fornecedores aeroespaciais Tier 1 e 2. A PGS ainda tem um contrato para calibrar medidores para vários locais da Pratt.

A PGS possui uma CMM Zeiss PRISMO ultra, que Reed chama de máquina de “classe de referência”. A CMM possui um E0 de 0,5 + L/500 μm, e a PGS vem determinando o orçamento de incerteza “uma das formas antigas. Você pega um artefato conhecido, digamos, um dos medidores Pratt que estamos envolvidos na calibração, e mede um recurso crítico cerca de 50 vezes. Então você examina essa disseminação de dados, considera fatores como mudanças na temperatura da sala, coloca tudo isso em uma fórmula de longa data e chega a um número de incerteza.”

Agora a PGS está implementando um novo método para lidar ainda melhor com a incerteza de medição:Virtual CMM (VCMM). Reed explicou que o VCMM é um módulo de plug-in para o pacote de software executivo Calypso da Zeiss que “permite inserir outra coluna em seus relatórios que mostra a incerteza de cada medição que você faz”. Além disso, ele também captura todos os outros erros que a calibração do laser não leva em conta, acrescentou Reed.

A PGS está trabalhando com a AfM para capturar os dados necessários para esse esforço, que Reed disse que vai além do rastreamento de flutuações e vibrações de temperatura. “Por exemplo, leva em consideração se você está usando uma caneta longa com um eixo fino ou um curto e atarracado. Como é a assinatura de dobra da máquina? Quando você está medindo a máquina, qual é a geometria real, as escalas, as guias... Como é tudo isso?” AfM determinará tudo isso fazendo uma série de medidas especiais com um conjunto de artefatos que incorporam várias bolas e degraus. Em seguida, os arquivos de erro serão executados em segundo plano para determinar a incerteza.

Em suma, disse Reed, “o VCMM é uma maneira muito mais moderna e abrangente de examinar a incerteza de todo o sistema e do laboratório. Não é apenas baseado em um artefato. It’s qualifying through all the measurements AfM is taking, and it’s qualifying the whole measuring volume of the CMM, not just one local area where you tested a gauge.”

Once finished, Reed commented, the new reports will make the quality picture appear worse, “because it does a better job, feature by feature. If you turn this function on, you’ll see the uncertainty of every single feature being run on every program. So if you measure something that would have been ‘to the micron,’ and you add the uncertainty, maybe it’s 1.15 microns. But it delivers a real, truthful examination of the uncertainty of the whole system.”

Reed’s system is already excellent. PGS has a top-flight CMM and its lab is temperature stable to within one-third of a degree F. But they’ve made other investments to limit uncertainty:“We bought AfM’s software and measuring artifacts to get better control of the machine’s accuracy. We also bought a 700 millimeter step edge identical to the one used by Zeiss service. Our intention is to understand where the machine is at all times.”

PGS will no longer rely solely on annual calibrations from the OEM, as they only represent a snapshot in time. Reed said those visits cost a significant amount of money and still leave one wondering how the machine is performing all year. “If the OEM comes back in a year and the ‘as-found’ calibration is not in spec, it puts every product you’ve been accepting with the machine into question. We’re no longer willing to take that risk. We’re trying to make weekly, or even daily, examinations of our CMMs.”

Manutenção e reparo de equipamentos

- Engajamento de cantos:como usinar cantos

- 10 etapas importantes para escolher uma ferramenta de prognóstico de máquina

- Operações de Torno e Ferramentas de Corte de Torno

- Encomendas de máquinas-ferramenta diminuem em setembro

- Fuji apresenta máquina multitarefa

- Métodos de máquinas-ferramentas para adquirir Koch Machine Tool

- Capacidade de Fresamento do Centro de Torno-fresamento

- Centro de Torneamento e Tecnologia de Máquinas

- 3 Métodos de Construção de Ferramenta CNC de 5 Eixos

- Entendendo o processo de usinagem e a máquina-ferramenta