MRO para HRCs:quando manter, reconstruir ou substituir centros de usinagem horizontais

Muitas máquinas-ferramentas são construídas para durar. No entanto, chega um momento na vida de cada máquina-ferramenta em que algo precisa ser feito para melhorar sua capacidade operacional.

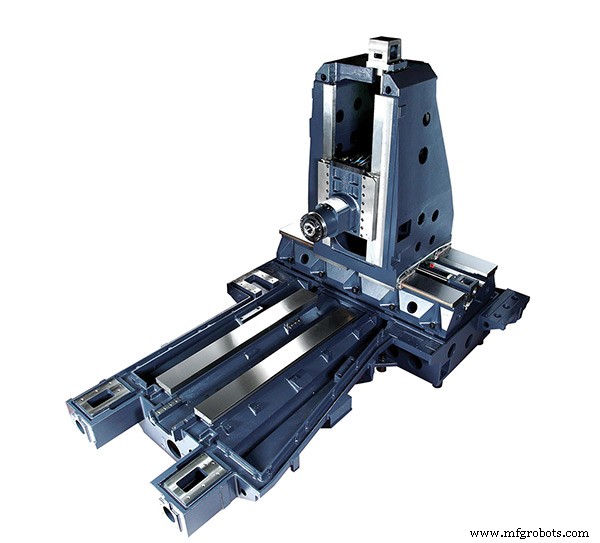

Vamos examinar algumas das decisões que as oficinas precisam tomar sobre centros de usinagem horizontais (HMCs) antigos, incluindo manutenção pesada, atualizações, reconstruções e substituição da máquina por um novo modelo.

A primeira coisa que precisa ser dita sobre cuidar de horizontais também é esquecida com muita frequência:você deve fazer a manutenção preventiva (MP) desde o início. Os construtores de máquinas-ferramenta fornecem diretrizes. Às vezes, como é o caso da Doosan Machine Tools America, Pine Brook, N.J., há literalmente um gráfico na máquina. Naturalmente, esses cronogramas variam dependendo de quanto você está executando a máquina, mas mesmo uma oficina de um turno com uma nova máquina precisa prestar atenção ao PM, disse Ragen Hunsucker, gerente de serviços da Machine Tool Specialties, com sede em Tulsa, Oklahoma. , um distribuidor da Doosan que cobre Oklahoma, Kansas e sudoeste do Missouri. Infelizmente, ele acrescentou, muitas empresas experimentam uma “luta de poder entre manutenção e produção”, e a necessidade de “peças, peças, peças” vence a ponto de não fazer manutenção por anos.

Para seu crédito, a maioria dos grandes fabricantes de máquinas e seus parceiros de distribuição se oferecem para realizar PM para seus clientes, mas a adoção é irregular. Jeff DeLaughter, proprietário da Machine Tool Specialties, disse que as corporações maiores são mais propensas a assinar um contrato de PM, embora as demandas de produção ainda possam dificultar a programação do trabalho. E para lojas de médio e pequeno porte, o número que segue um plano de manutenção recomendado é “quase zero”.

Bernie Otto, diretor de suporte técnico da Methods Machine Tools Inc., Sudbury, Massachusetts, disse que há dois tipos de clientes que se inscrevem em programas de PM. A primeira é uma empresa que não tinha uma e foi “queimada muitas vezes” por quebras de máquinas caras quando menos podiam pagar. A segunda é uma empresa que reconhece de antemão que “está gerenciando equipamentos únicos e difíceis de substituir”, especialmente se precisarem dessas máquinas para produzir em níveis mais altos. Ele citou um cliente da Methods que corta um material muito abrasivo e incomum em uma máquina especializada que deve ser mantida em funcionamento. “Eles investem em um programa consistente de manutenção preventiva. A cada seis meses, limpamos as áreas ao redor do fuso de esferas e guias, verificamos o fluxo de lubrificação e verificamos a funcionalidade geral da máquina.”

Otto observou que a pandemia levou muitos técnicos de manutenção a se aposentarem mais cedo. “Portanto, estamos vendo um aumento nos contratos de serviço porque [os clientes] não têm mais pessoal de manutenção”, disse ele. “Todos os velhos se aposentaram. Os recém-chegados podem colocar lubrificante na máquina, mas na Methods, estamos nos preparando para fazer programas mais completos. Mais e mais clientes estão começando a perceber que, se estruturarem e organizarem seus serviços, poderão planejar melhor o tempo de inatividade. Podemos resolver muitos outros pequenos problemas antecipadamente antes que se tornem problemas realmente grandes.”

Tarefas e testes à medida que sua máquina envelhece

O vice-presidente de serviço da Doosan, YB Lee, apontou que uma alta porcentagem de usuários do HMC funciona 24 horas por dia, 7 dias por semana, ou quase, com altos padrões de tempo de atividade. Lee dividiu a manutenção de rotina em tarefas trimestrais, semestrais e anuais, sendo as últimas tarefas como puxar as tampas e limpar cavacos, limpar o tanque de refrigerante, trocar o fluido hidráulico, verificar o nível da máquina, ajustar a folga e verificar excentricidade do fuso.

Hunsucker disse que uma vez que um HMC tenha cerca de 10.000 horas nele, a Doosan também começa a usar um megôhmetro para detectar possíveis falhas nos enrolamentos do motor ou degradação do cabo (quebra do isolamento nos cabos que vão para os motores). Ele também advertiu que os caminhos de caixa exigem mais atenção do que as guias lineares. “Com guias lineares, não é tão importante prestar atenção às formas, ao sistema de lubrificação, aos distribuidores de óleo e a esse tipo de coisa como faria em uma máquina de caixa”. Mas os boxways oferecem rigidez e amortecimento de vibração superiores, tornando-os populares para corte pesado. (A Doosan oferece os dois tipos de HMCs.)

Se você manteve o PM e excluiu quaisquer falhas óbvias de componentes, como saber se é hora de considerar uma grande revisão ou talvez substituir um HMC? Bill Malanche, COO da Mitsui Seiki USA, Franklin Lakes, N.J., disse que não é algo que você possa agendar de forma realista. Em vez disso, “o tempo de inatividade da máquina e a taxa de sucata são provavelmente uma indicação melhor de como a máquina está se saindo”, ele ofereceu. “É claro que peças ruins podem ser causadas por vários fatores, mas se você tem um processo de produção testado e comprovado e está começando a ver deterioração em coisas como retidão, perpendicularidade e precisão dos componentes, então você tem um ideia de que algo está começando a falhar.”

Otto ecoou exatamente esse ponto, dizendo “de muitas maneiras, a peça de trabalho é o pulso da máquina horizontal. Se você ver imprecisões em suas peças ou estiver obtendo acabamentos ruins, geralmente é uma indicação de que a máquina está com alguns problemas. Pode ser qualquer coisa, desde apenas um componente desgastado, como uma guia linear. Pode estar deteriorando Turcite em uma máquina de caixa. Pode ser barras de tração fracas. Pode ser um mecanismo de fixação de paletes fraco.

“Existem alguns testes simples que a maioria dos maquinistas pode realizar para diminuir a área que pode estar causando o problema”, continuou ele. “Por exemplo, “coloque uma ferramenta no fuso, tire as chaves e gire-a para ver se há alguma folga na máquina, o que pode indicar que a barra de tração está ficando mais fraca. Algumas pessoas até colocam uma chave de fenda no eixo para forçar um pouco. Se ele se mover, as molas da barra de tração provavelmente estão gastas.”

Outro teste simples é anexar um indicador ao fuso e, em seguida, tocar no acessório enquanto tenta mover manualmente o palete. “Se ele se mover, provavelmente você terá uma reação em um de seus eixos e provavelmente terá que chamar uma pessoa de serviço.”

Na mesma linha, Hunsucker disse que um teste regular de barra de bola é um método rápido e fácil de “capturar problemas de precisão antes que eles ocorram, ou à medida que estão ocorrendo gradualmente”. E, para o bem ou para o mal, é mais fácil convencer um cliente a fazer um teste periódico da barra de bola do que se inscrever no PM. Depois de estabelecer uma linha de base, os testes periódicos fornecem instantâneos da precisão geométrica da máquina. Em cada estágio, o cliente pode julgar se o grau de erro é aceitável ou motivo de preocupação. Ele pode decidir, por exemplo, que embora a máquina esteja saindo da tolerância, ele continuará funcionando porque as peças ainda são aceitáveis. Por outro lado, uma oficina aeroespacial pode analisar os mesmos dados e concluir que o risco de produzir peças defeituosas agora é alto o suficiente para garantir uma avaliação completa e um provável trabalho de reparo.

Se uma máquina que estava tendo um bom desempenho agora é inaceitavelmente imprecisa, Malanche recomendou a contratação de um empreiteiro qualificado ou o fabricante da máquina-ferramenta para “reinstalar” a máquina antes de considerar qualquer reparo importante, como a substituição de parafusos de esferas. “A máquina está se movendo para frente e para trás há anos e a fundação se estabelece. Isso faz com que a máquina torça. Queremos liberar esse torque. ... Não preciso mover a máquina, mas vou liberá-la das almofadas de inércia, colocá-la de volta onde estava e basicamente reinstalá-la, realinhá-la, fazer uma nova calibração a laser, esses tipos de coisas." Na experiência de Malanche, isso resolve o problema mais da metade das vezes se os erros em questão não forem grandes. “Por exemplo, pegue uma máquina que está segurando décimos há anos, você a quebrou e agora está segurando um mil. Você pode ser capaz de corrigir isso com o recomissionamento.”

Atualizações inteligentes

Digamos que sua máquina esteja mantendo as tolerâncias necessárias, mas você precisa de mais rendimento. Todos os entrevistados para este artigo disseram que atualizar o controle quase nunca faz sentido. Mas Otto, também gerente de produto da Methods para máquinas OKK e Kiwa, disse que duas outras atualizações devem ser consideradas seriamente.

“Podemos instalar em campo pools de paletes adicionais para permitir que a máquina funcione mais horas sem supervisão com uma mistura maior de peças. E podemos adicionar capacidade de ferramenta adicional a uma máquina para que ela possa lidar com várias peças que estão alinhadas.” Na verdade, disse Otto, cerca de 60% das vendas de vários paletes Kiwa e OKK da Methods são para máquinas que foram originalmente equipadas com um arranjo padrão de dois paletes. Isso porque, embora muitas vezes seja prometido às lojas um contrato de “40.000 peças, o pedido inicial será de 3.000. Os clientes descobriram que é mais sensato esperar antes de entrar no sistema de automação maior.”

A maioria das horizontais está equipada com duas paletes que oscilam 180°, alternando entre a zona de trabalho e a estação de carga/descarga. A Methods e outros fornecedores oferecem opções de automação que levam paletes adicionais de e para o lado da carga do trocador rotativo da máquina. Otto descreveu piscinas independentes com um número fixo de paletes servindo uma máquina, uma torre servindo uma máquina (uma abordagem de economia de espaço que está se tornando popular) e sistemas lineares usando um robô para atender uma ou várias máquinas. DeLaughter disse que a Doosan constrói seus sistemas de paletes lineares de forma que você possa adicionar até seis máquinas ao longo do tempo, “e expandir seus paletes junto com eles, contanto que você comece com a base adequada”. E Otto acrescentou que “a maioria desses sistemas possui um agendador, alguns dos quais podem lidar com desafios complexos no roteamento de diversos trabalhos”.

Otto fez referência a um cliente que recebeu um contrato emergencial para fabricar peças de respirador durante a pandemia de COVID-19 ao mesmo tempo em que perdeu metade de sua equipe devido à doença. A Methods armazena kits de automação para uma rápida adaptação em campo e equipou a loja com um pool de paletes de seis estações para uma máquina Kiwa KH-45 existente, além de um novo Kiwa KH-4500 com outro pool de paletes de seis estações. Ambas as máquinas usam os mesmos paletes.

“Dentro de algumas semanas, ele passou de cerca de seis horas por dia, porque isso é tudo que você recebe de um operador, para cerca de 16 horas. Ele finalmente se levantou cerca de 22 horas por dia, levemente atendido”, disse Otto. “Nós pegamos exatamente os mesmos trabalhos, velocidades, feeds, tudo o que ele fazia antes. Tudo o que fizemos foi adicionar dois pools de paletes e isso ampliou seus dias e dobrou sua produção com o mesmo número de pessoas.”

Aumentar a usinagem autônoma geralmente requer aumentar a capacidade do trocador automático de ferramentas, especialmente se você estiver automatizando uma variedade de trabalhos. Otto explicou que “diferentes fabricantes têm diferentes maneiras de expandir seus carrosséis de ferramentas”, e alguns são projetados para facilitar desde o início. Por exemplo, o Methods pode simplesmente adicionar magazines a uma máquina OKK e, em alguns casos, passar de 60 a 170 ferramentas. “Podemos adaptar em campo um trocador de ferramentas da Kiwa de 120 para 240 ferramentas em cerca de um dia e meio.”

Otto sugeriu várias outras atualizações que geralmente são econômicas, como adicionar uma sonda (para uma configuração mais fácil e automatizada) e um extrator de névoa para melhorar a saúde e a segurança. Filtragem de refrigerante aprimorada e um transportador de cavacos também podem ser necessários se você aumentar o rendimento. E “atualizações de software para monitorar cargas de ferramentas e coisas assim” podem ser muito úteis.

Chamada difícil:reparar, reconstruir ou substituir?

Se o seu HMC tiver um grande problema, você enfrenta uma escolha difícil:repará-lo, reconstruí-lo ou substituí-lo? E não é puramente uma questão de custo em dinheiro para cada opção. Por um lado, mesmo que você possa reconstruir a máquina antiga por um valor significativamente menor do que uma máquina nova, você deve considerar para que poderia estar usando esse espaço e os benefícios que a tecnologia mais recente traria.

Klaus Miller, vice-presidente de vendas da Absolute Machine Tools Inc., Lorain, Ohio, relatou que muitos clientes estão substituindo HMCs de 15 a 20 anos porque estão desgastados e muito mais lentos em todos os aspectos do que a tecnologia mais recente.

“Algumas máquinas dessa época têm fusos acionados por correia capazes de operar apenas 8.000 a 10.000 rpm”, disse Miller, “versus fusos integrais atuais que funcionam a 15.000 rpm. O tempo de troca de ferramentas nas máquinas mais antigas é provavelmente de cinco a seis segundos – pelo menos o dobro do que você veria hoje.”

Além disso, os clientes geralmente são forçados a reduzir ainda mais as velocidades nas máquinas mais antigas. “Tenho muitos clientes operando suas máquinas de 15 a 20 anos em meia velocidade porque a máquina não aguenta mais a velocidade máxima.” Além disso, disse Miller, “as horizontais de 400 mm mais antigas eram porcos, eram enormes. Grande e quadrado, muita chapa de metal, com um trocador de ferramentas construído na lateral e um transportador de cavacos estendido na parte de trás por mais um metro e meio ou um metro e oitenta. Agora tudo está fechado e realmente compacto.”

Lee disse que os HMCs da Doosan são projetados para operar 40 horas por semana durante 20 anos sem exigir grandes reparos, o que se alinha com o mercado de oficinas. “Mas”, acrescentou Lee, “os clientes horizontais geralmente funcionam 24 horas por dia, 7 dias por semana. Esses clientes precisarão de grandes reparos em cinco a sete anos.” No entanto, mesmo depois de apenas cinco anos, observou Lee, eles podem aumentar sua produtividade em 15 a 25 por cento — ou até 30 por cento, dependendo da aplicação — adquirindo uma nova máquina. Assim, um cliente de alto volume, que provavelmente também possui altos padrões de tempo de atividade necessário, deve substituir uma máquina desgastada. Por outro lado, disse Lee, eles têm clientes de job shop que administram seus HMCs há 40 anos. “Então, depende da concessionária”, disse ele.

Malanche observou que as máquinas Mitsui Seiki são construídas para durar 75.000 horas. Ele se lembra de ter visitado um cliente automotivo que possuía 25 máquinas, mas não manteve nenhuma por mais de cinco anos.

“Ele gostou muito do nosso equipamento e ficou extremamente satisfeito com a disponibilidade, confiabilidade e qualidade das peças. Mas ele me disse abertamente que a ideia de ter qualquer máquina ocupando espaço em suas instalações por mais de cinco anos, independentemente de sua condição, era impraticável. O senhor me explicou que os avanços na tecnologia em relação à velocidade e produção mudariam significativamente de ano para ano. E uma máquina-ferramenta capaz de fazer, digamos, 40 mpm em velocidade de deslocamento rápido hoje, seria capaz de fazer 60 mpm em cinco anos. Assim, a produção das máquinas que ocupavam espaço no chão seria aumentada apenas pelos avanços na tecnologia. Por que máquinas produzindo 100% das peças necessárias se você pode ter o mesmo número de máquinas produzindo 133%?”

Existem alguns argumentos para reparar ou mesmo reconstruir um HMC mais antigo. Primeiro, se a máquina for sólida, mas precisar de um reparo específico (por exemplo, uma substituição do fuso de esferas), pode valer a pena fazê-lo. Se remover e substituir a máquina for extremamente prejudicial, talvez seja melhor reconstruí-la no chão de fábrica. O mesmo vale se a entrega para uma substituição levar muito tempo.

Quanto mais cara a máquina, mais atraente ela parece ser a reconstrução. Como Hunsucker colocou, “uma máquina de caixa com cabeçote de engrenagem … é difícil de substituir. É bastante caro refazer os caminhos e a fita do caminho, mas também é bastante fácil para um técnico treinado. Desde que a eletrônica não seja antiga, reconstruir essas máquinas e colocá-las de volta em produção é uma opção viável.”

Há uma quarta opção, acrescentou Hunsucker:reaproveitar a máquina. Por exemplo, se uma máquina não mantém mais tolerâncias apertadas, você ainda pode repará-la o suficiente para mantê-la funcionando e usá-la para desbaste.

Por fim, se você decidiu investir em novas tecnologias, pergunte sobre uma troca. Se sua máquina não for um desastre total, seu distribuidor local amigável encontrará um novo lar para ela e você economizará algum dinheiro na nova máquina. DeLaughter disse que eles pegam uma máquina no comércio cerca de metade das vezes.

Manutenção e reparo de equipamentos

- ips para manter seu equipamento de usinagem

- Recursos do centro de usinagem vertical para melhorar a produtividade

- Dicas simples de manutenção para suas máquinas CNC

- Aprendizado de máquina na manutenção preditiva

- Máquina multitarefa para trabalho em barra de tamanho médio

- Máquina de torneamento de quatro eixos para tubos de óleo

- O que procurar ao comprar um ferreiro

- Devo reparar, reconstruir ou substituir minha máquina?

- Centros de usinagem CNC para remoção de metal de precisão

- Como manter um torno mecânico