Como fazer as estratégias corretas de usinagem de metal?

A usinagem de metais e, especificamente, o fresamento são amplamente difundidos nas modernas técnicas de prototipagem. Os fabricantes de protótipos tendem a maximizar as capacidades de seus equipamentos em relação à tecnologia. Um dos métodos que se popularizou nos últimos anos é a fresagem helicoidal. Vamos tentar esclarecer o que é fresamento helicoidal, seus prós e contras e como você pode usar esse conhecimento ao projetar seu protótipo para reduzir seus custos de fabricação.

O que é fresamento helicoidal?

O fresamento helicoidal é um processo alternativo de furação. Este processo envolve uma fresa de topo que segue uma trajetória helicoidal para obter um furo de alta qualidade. Ele oferece muitas vantagens em comparação com a perfuração convencional e pode substituir as máquinas de perfuração, o que é sempre vantajoso para as oficinas de prototipagem, pois elas realmente querem evitar a compra de muitos equipamentos. (Ha, não estou dizendo que eles são chatos, eles são bem afiados na verdade, espere… eles são chatos e afiados ao mesmo tempo. Esse jogo de palavras está me matando). O fresamento helicoidal pode ser usado para criar furos de praticamente qualquer forma, a força de corte é menor, o desgaste da ferramenta também e a qualidade alcançável pode ser bastante alta.

Por que não perfurar?

A principal alternativa ao fresamento helicoidal é a furação convencional. É um método muito difundido de fazer furos. Estatisticamente, a furação consome até 25% do tempo de ciclo e 33% do número total de operações de usinagem na fabricação de uma peça metálica. Mas por que você deve considerar a fresagem? Apesar de, obviamente, a cinemática ser muito mais simples, a furação tem uma série de contras que justificam o uso de uma técnica de fresagem mais complicada.

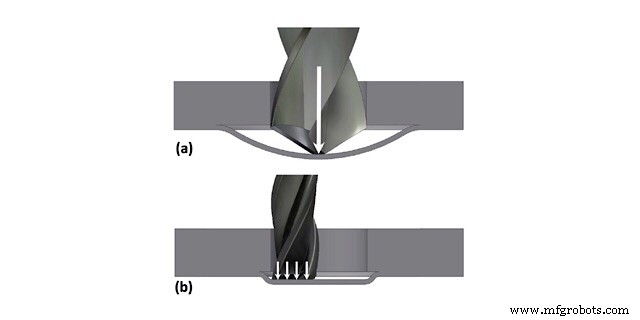

Por exemplo, a velocidade de perfuração difere com o diâmetro. É mais alto em seu ponto externo e é praticamente zero no centro da broca (onde está o eixo). Isso significa que o processo de usinagem próximo ao eixo de revolução não é de fato corte, mas deformação plástica. Isso aumenta a força de impulso da ferramenta e a ferramenta se desgasta drasticamente.

Por causa da força de empuxo axial, a broca, especialmente uma desgastada, dobrará uma fina camada de metal ao sair da coronha. O material restante resultante se projeta ao redor do furo e precisa ser removido manualmente. O uso de um moinho reduz drasticamente o material restante.

A furação oferece condições terríveis de remoção de cavacos. O material processado só pode ser removido através dos canais de perfuração. A remoção de cavacos influencia o acabamento superficial do furo e a temperatura de corte. À medida que os pedaços de metal se movem da zona de corte através das ranhuras para a superfície, eles raspam as laterais do furo e diminuem o acabamento da superfície. Foi comprovado que os cavacos carregam até 80% do calor de corte, então problemas de remoção aumentam a temperatura da broca. Ele se desgasta mais rápido por causa disso. Para aumentar a taxa de remoção de cavacos, os operadores usam métodos de furação discretos. A broca processa uma parte de todo o comprimento após o que é removida. Esta é uma boa estratégia, mas o tempo de perfuração aumenta.

Como você pode ver, a furação tem algumas desvantagens significativas, portanto, na tendência de aumentar a eficiência da usinagem e, portanto, a eficiência das oficinas de prototipagem, os fabricantes empregam fresamento helicoidal

Algumas especificações de fresamento helicoidal

Vamos rever alguns dos processos que acontecem na fresagem helicoidal.

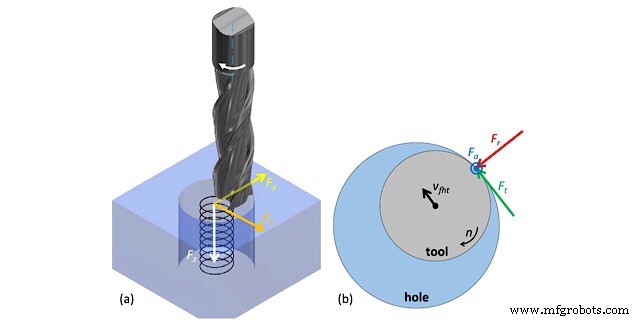

Em primeiro lugar, a fresa de topo se move ao longo de um caminho helicoidal. Isso significa que o centro de fresagem deve combinar o movimento vertical do eixo z e o eixo horizontal x-y. Isso torna o programa NC muito complexo para escrever manualmente, no entanto, muitos sistemas CAM adotaram o fresamento helicoidal como uma das estratégias.

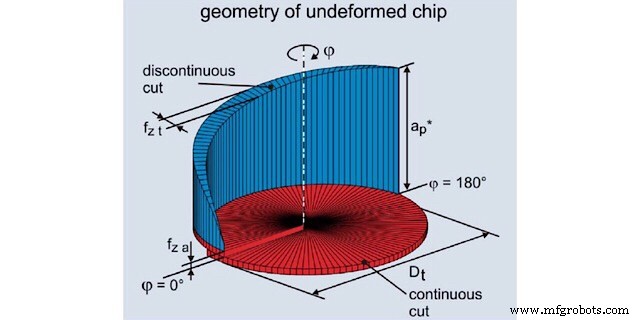

A geometria do cavaco consiste em duas zonas:a azul que é criada pela lateral da fresa de topo e a zona vermelha que é criada pela face da fresa. Foi comprovado que a relação entre as duas zonas é determinada apenas pelos diâmetros da ferramenta e do furo.

Com o aumento do diâmetro da ferramenta, aumenta a zona azul. Proporciona pior fresamento em relação à vibração, pois o chip azul é descontínuo, ao contrário do vermelho. Assim, o acabamento da superfície será pior. Além disso, com o aumento do volume retirado pela lateral da fresa, as forças radiais de corte aumentam (Fr vermelho na foto) e dobram a ferramenta dentro do furo, diminuindo a tolerância. O efeito negativo é reduzido até certo ponto pelo fato de ferramentas maiores terem mais rigidez.

Se a ferramenta for menor, prevalece a zona vermelha, portanto a força radial é pequena, assim como a vibração, porém, a diminuição do diâmetro da ferramenta é limitada pela rigidez do sistema.

Eu diria que usar uma ferramenta maior no início é melhor e trocá-la por uma menor para um corte final com baixa profundidade e avanço resultará em um ótimo acabamento superficial.

Motivos para usar fresamento helicoidal

Como você pode ver, o fresamento helicoidal é um processo promissor que oferece uma série de vantagens.

Você pode obter qualquer diâmetro com melhor precisão e qualidade de superfície sem trocar a ferramenta. Se você já perfurou um inteiro maior que 35 mm, saberá que fazê-lo com apenas uma broca é uma má decisão. Geralmente é feito com uma série de brocas menores, por exemplo, o total inicial será de 10 mm, depois será perfurado para 20 mm com uma broca maior e só então para 35 mm. Depois, se precisar de mais precisão ou acabamento superficial, alargue ou escareie o furo. Isso é como 4-6 mudanças de ferramenta para fazer um todo. Bem, com fresamento helicoidal, você só precisa usar uma fresa de topo para cortar o furo e, em seguida, usar um avanço menor para obter a tolerância e a qualidade desejadas. Você pode alcançar até IT7 com Ra 1,25 sem alterar as ferramentas.

Você tem uma temperatura de corte mais baixa e melhor remoção de cavacos. A fresa de topo não ocupa todo o espaço do furo. Essa é a principal vantagem. Você não precisa extrair a ferramenta depois de mergulhar a cada 30 mm ou mais. Basta borrifar o refrigerante no furo e ele excluirá o cavaco e diminuirá a temperatura da usinagem.

Você pode prever o desgaste da ferramenta e fazer modificações na trajetória. Um dos principais problemas na perfuração é que quando a broca está desgastada, você pode vê-la principalmente uma vez que está completamente quebrada ao usinar materiais duros, ela pode até ficar presa no furo. Com fresamento helicoidal, você está basicamente apenas fresando. Assim, você pode prever o desgaste da ferramenta usando métodos de cálculo padrão ou usando a vida útil da ferramenta especificada pelo fabricante. Você pode até levar essas mudanças em consideração durante o processo. Assim, você pode alterar um pouco a trajetória para preservar a dimensão do diâmetro. Você realmente não pode fazer isso com a perfuração. Ah, a propósito, a vida útil da ferramenta é determinada pelo desgaste da face da ferramenta (cavaco da zona vermelha).

Conclusões

É claro que a fresagem helicoidal é um processo inovador e tem seus contras. Por exemplo, sua taxa de remoção de cavacos não é tão rápida e seus parâmetros ainda não são tão bem pesquisados. No entanto, esta técnica reduz o número de configurações, usinagem e ferramentas, mantendo a qualidade dos furos. Essa é uma vantagem considerável para fabricantes de prototipagem que desejam minimizar a quantidade de ferramentas e equipamentos necessários.

Máquina cnc

- As habilidades básicas para operar máquinas CNC de fresagem.

- Como escolher a máquina CNC certa

- Como tirar o melhor proveito de sua cadeia de suprimentos agora mesmo

- Como lidar com o fresamento de cavidades profundas da maneira correta

- Saiba como maximizar a eficiência da usinagem CNC

- Como fazer peças de usinagem CNC com tolerâncias apertadas

- Usinagem de titânio:encontre as ferramentas de fresamento certas para superligas

- A economia da usinagem de metais

- Como selecionar os melhores materiais para usinagem CNC?

- Torneamento e fresamento fazem a melhor usinagem de torno