Um processo de usinagem de encaixe

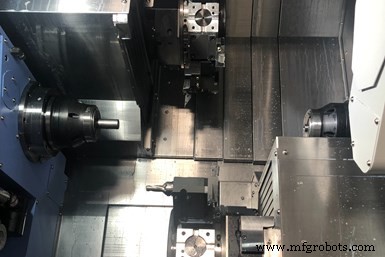

Os tornos de dois fusos/torre duplo da Diversified Fittings são as máquinas mais produtivas da oficina, oferecendo a maior utilização do fuso.

Algumas lojas têm nomes que descrevem com muita precisão o que são. Perry, a Diversified Fittings de Ohio é uma delas.

Craig Cogar, que passou toda a sua carreira na indústria hidráulica, iniciou a Diversified Fittings em 1997. A oficina é especializada na usinagem de conexões e adaptadores hidráulicos complexos de todos os tipos, com foco em tamanhos de lotes modestos que variam de 8.000 peças. Um dos primeiros a adotar a tecnologia CNC, quase metade dos 15 equipamentos de usinagem de produção da oficina são tornos de mandril. Mas, com eles, normalmente é necessário executar tarefas em duas máquinas que executam operações. 10 e op. 20 trabalhos. Isso não apenas requer várias máquinas e configurações para concluir uma peça, mas também requer vários operadores para carregar e descarregar peças, e significa que há trabalho em andamento em vários locais do chão de fábrica aguardando operações secundárias.

Liderada pelo presidente da empresa Craig Cogar, a loja é especializada em conexões e adaptadores hidráulicos feitos principalmente de aço acabado a frio, aço inoxidável e latão.

Ao longo dos anos, a Diversified Fittings atenuou parte disso usando tornos alimentados por barra, incluindo um tipo suíço e tornos com automação integral tipo pórtico. A oficina também possui uma unidade robótica de carregamento e manuseio de peças que pode cuidar de um de seus mandris CNC, embora quando os tamanhos dos lotes são baixos e os tempos de ciclo são rápidos, o processo geral pode ser mais rápido com um operador carregando a máquina.

Durante anos, a Cogar estava de olho em equipamentos alimentados por barras, eixo duplo/torre duplo, percebendo seu potencial para fornecer longos trechos de produção em grande parte autônoma. Ele admite que o preço para essas máquinas em comparação com um centro de torneamento padrão (igual a vários centros de torneamento padrão) foi inicialmente o ponto de atrito.

No entanto, no final de 2020, a Cogar comprou a primeira máquina de eixo duplo / torre dupla da loja e apenas alguns meses depois (depois de ver suas vantagens) adicionou sua segunda. Elas não apenas se tornaram as máquinas mais produtivas da oficina, mas também reduziram os tempos de ciclo de alguns trabalhos em 30 a 50%, reduzindo os custos gerais e exigindo muito menos supervisão do operador.

De fato, sua alta produção e tempo de atividade do fuso são verificados por um sistema de monitoramento de máquina baseado em nuvem que a fábrica adicionou a todas as suas máquinas CNC que identifica e rastreia o tempo em que uma máquina está em corte e ganhando dinheiro e quando, em vez disso, é sentado ocioso. E isso é feito com relativa facilidade monitorando o consumo de corrente do fuso.

Adições de encaixe

Ao contrário dos fabricantes de conexões de alto volume, a Diversified Fittings é uma oficina de 12 pessoas que se concentra em tamanhos de lote menores para peças normalmente produzidas em aço acabado a frio, aço inoxidável e latão. As duas máquinas de eixo duplo/torre duplo que a loja adicionou eram modelos Doosan Puma TT1800SY, adquiridos através da Ellison Technologies Ohio. Cogar trabalhou com Matt Bujoll, presidente da Ellison Technologies Ohio, por vários anos. Conhecendo tão bem a Cogar e a Diversified Fittings, Bujoll sabia que essas máquinas teriam um grande impacto na eficiência e nos resultados da oficina. Apesar do custo, ele sabia que o retorno do investimento viria rapidamente.

Cada máquina twin-spindle/twin-turret possui sistemas de pinças de troca rápida para ajudar a acelerar as configurações.

Cada uma dessas máquinas possui 30 hp, 5.000 rpm principal e subspindles, bem como motores de torre classificados em 7,5 hp e 5.000 rpm. A capacidade da barra de 2,6 polegadas se alinha com a maioria dos tamanhos de peças que a oficina produz. A Diversified Fittings escolheu encaixar essas máquinas com alimentadores de barras LNS Alpha SL65 S de 4 pés, sentindo que barras mais curtas são mais fáceis de manusear e colocam menos estresse nos fusos principais do que barras mais longas.

Além disso, cada uma das duas torres da máquina possui 12 estações de ferramentas. Isso permite que a oficina deixe uma variedade de ferramentas carregadas na máquina para acomodar diferentes trabalhos/famílias de peças para acelerar as trocas ou manter ferramentas redundantes para trabalhos de longa duração, para que a produção não precise parar para que as ferramentas sejam substituídas manualmente devido a vestem.

O tempo de configuração é ainda mais reduzido porque cada máquina usa pinças de troca rápida da Royal Products. Com estes, o alcance de aperto da barra é de 0,0625 polegada (Cogar diz que muitas vezes pode encaixar três barras hexagonais de tamanhos diferentes em um determinado tamanho de pinça) e as mudanças de pinça levam apenas 10 segundos.

Cada máquina oferece duas maneiras pelas quais as peças concluídas podem ser removidas. Um é um coletor de peças na frente da máquina, mas a loja só usa isso para coletar restos de barstock. Em vez disso, as peças concluídas saem pela lateral da máquina por meio de um transportador, que é um recurso padrão da máquina.

A loja escolheu um alimentador de barras de 4 pés para um manuseio mais fácil da barra e menos estresse no fuso principal das máquinas em comparação com o estoque mais longo.

Em termos de programação desse novo tipo de máquina, Cogar diz que a oficina se beneficiou com o SolidWorks para criar seus modelos CAD e o SolidCAM para programação de máquinas offline. Entre outras vantagens, ele diz que o SolidCAM minimiza o risco de erro humano, como inserir manualmente um valor X negativo quando deveria ser um valor X positivo para uma determinada torre.

A Diversified Fittings também se beneficiou por ter engenheiros de aplicação da Ellison Technologies Ohio treinando o pessoal na máquina e programando alguns trabalhos iniciais. A oficina também trouxe engenheiros da empresa para revisar os programas de peças existentes para trabalhos de longa duração, a fim de identificar maneiras de reduzir ainda mais os tempos de ciclo. Cortar 10 ou 20 segundos da produção de peças para um tamanho de lote grande pode fazer uma grande diferença, observa Cogar.

Monitore também

As máquinas de eixo duplo/torre duplo foram trazidas para acelerar a produção. Observar essas máquinas em operação, como fiz recentemente, aparentemente mostra isso, mas a tecnologia básica de monitoramento de máquinas mede e prova isso.

A tecnologia de monitoramento da máquina permite que os Conexões Diversificadas comparem produção diária para a produção esperada (como mostrado aqui), bem como rastrear o tempo de atividade individual da máquina.

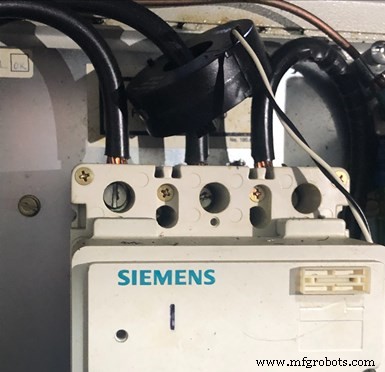

Em 2018, a oficina começou a instalar a tecnologia de monitoramento de máquinas do Machine Tracking para rastrear o tempo de corte do fuso para todos os equipamentos CNC da oficina. Essa tecnologia usa o que o Rastreamento de Máquinas chama de Sensores de Utilização de Máquinas (MUTs) que são instalados em torno de uma perna de alimentação dentro do gabinete elétrico de uma máquina. Esses sensores determinam se a corrente está sendo puxada pelo fuso de uma máquina (o que significa que o fuso está cortando) ou não (o que significa que o fuso está ocioso). Esses dados são transmitidos para a nuvem, processados e disponibilizados para a loja em painéis de monitoramento de máquinas que são acessíveis por meio de diversos dispositivos, como computadores, smartphones e tablets.

Inicialmente, isso deu à fábrica uma linha de base quanto ao tempo de produção real (por exemplo, tempo de corte) que cada máquina estava alcançando a cada dia. Em seguida, a oficina foi capaz de determinar os melhores próximos passos para aumentar o tempo de atividade de cada máquina. Cogar diz que atira para atingir 90 horas por dia de tempo de corte da máquina. Para a maioria dos trabalhos, as máquinas de eixo duplo/torre duplo atingem 95% de tempo de atividade, observa ele. Mas o sistema de monitoramento da máquina também ajuda a identificar anomalias de produção. Por exemplo, se uma configuração que deve levar uma hora demorar três horas, a loja pode analisar o que pode ter causado esse problema para não repetir o problema.

Os sensores dentro do painel de controle são usados para ler corrente elétrica para determinar se a corrente está sendo puxada pelo fuso de uma máquina (o que significa que o fuso está cortando) ou não (o que significa que o fuso está ocioso).

Crédito da foto:Rastreamento de máquina

A Diversified Fittings também está nos estágios iniciais de implementação da tecnologia a ser utilizada em suas sete buchas CNC que exibem em grandes monitores na oficina o tempo restante no ciclo atual em cada uma dessas máquinas. Esta tecnologia utiliza códigos no programa de usinagem que envia uma saída quando o fuso inicia e para. Dessa forma, os operadores podem ver rapidamente, de onde quer que estejam no chão de fábrica, quando uma peça está prestes a ser concluída em uma máquina e pronta para ser descarregada. O objetivo é minimizar a quantidade de tempo que um mandril está esperando por um operador para descarregar a peça concluída e carregar o material para o próximo ciclo. Além disso, como a maioria dos que trabalham no chão de fábrica pode operar vários tipos de equipamentos, um operador pode substituir outro que está longe da máquina por qualquer motivo depois de perceber o visor mostrando que a máquina está parada.

Uma loja dentro de uma loja

Há alguns anos, a Diversified Fittings teve uma mangueira hidráulica em uma de suas máquinas-ferramenta. Alguém na loja teve que dirigir cerca de 40 milhas a oeste de Cleveland para encontrar uma mangueira de reposição de US $ 30 para obter um equipamento de produção de US $ 100.000 de volta on-line e ganhar dinheiro. A loja também notou que as empresas vizinhas (por exemplo, fazendas com equipamentos caros, como colheitadeiras) enfrentavam problemas semelhantes quando precisavam desses consumíveis para fazer reparos rápidos. Portanto, a Diversified Fittings abriu seu negócio walk-in Hose Shack, que oferece principalmente correias e mangueiras industriais Gates, bem como um estoque armazenado de mais de 10.000 conexões e adaptadores.

Equipamento industrial

- Processo de Usinagem Ultrassônica, Princípios de Trabalho e Vantagens

- Job Shop reduz o tempo de processamento em 60%

- Ativando um centro de usinagem

- Centro de torneamento fornece um processo de usinagem rígido

- Um processo de cinco eixos, 10 elementos de automação

- Entendendo o processo de usinagem não tradicional

- Etapas envolvidas no processo de usinagem

- Entendendo o processo de usinagem e a máquina-ferramenta

- Entendendo o processo de usinagem convencional

- Equipamentos para oficinas mecânicas