Passivação de metal:impedindo que ferro e aço fiquem ativos

Camadas químicas que protegem o metal da corrosão

Muitos metais são vulneráveis à corrosão quando expostos ao ar e à água. A corrosão pode causar estresse no metal e falha na peça, então os metalúrgicos procuram maneiras de derrotá-la. Um desses métodos é a passivação de metal, um método menos conhecido de proteção contra corrosão de uma superfície que usa uma fina camada química como vedação. A passivação pode ocorrer naturalmente ou ser incentivada por processos de fabricação.

O que é corrosão?

A corrosão do metal ocorre quando as moléculas de uma liga metálica ativa reagem em seu ambiente para se tornarem eletroquimicamente mais estáveis. Óxidos, hidróxidos e sulfetos são os principais compostos de corrosão. A simples exposição pode levar à reação, como o ferro enferrujando na água e no ar. Processos eletroquímicos também podem causar a reação, como na corrosão galvânica entre níquel e cádmio em uma bateria.

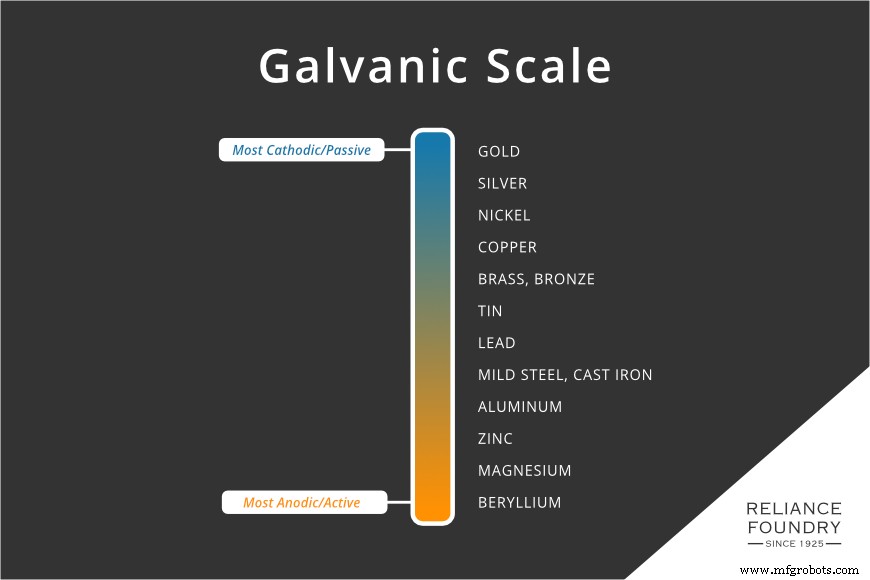

Existem metais que resistem à corrosão. Metais nobres como ouro, prata e platina são quimicamente estáveis em muitas condições. Os metais nobres não são imunes à corrosão, mas o processo ocorre lentamente, ou com moléculas menos comuns. Por exemplo, a mancha preta espessa da prata geralmente é causada por sulfeto de hidrogênio, em vez de oxigênio e água. Os metalúrgicos verificam o potencial ativo dos metais usando a escala galvânica ou índice anódico. Aqueles perto do topo são menos propensos à corrosão.

Os metais “ativos”, ou aqueles mais próximos da base da escala, são quimicamente menos estáveis e, portanto, mais propensos a reagir com outros elementos do ambiente. Para evitar isso, processos ativos ou passivos são usados para reduzir a corrosão. Esses processos geralmente funcionam “vedando” o metal com uma camada superior, evitando que o ar e a água atinjam o metal por baixo. A camada pode ser feita pelo homem:tinta, revestimento em pó e óleo são todos selantes comuns. Se eles estiverem arranhados, no entanto, a corrosão se infiltrará.

Outra opção utilizada para selar o metal é a química, onde são utilizadas reações químicas ao invés de materiais fabricados. Um processo químico é a passivação.

O que é passivação?

A passivação, geralmente associada ao aço inoxidável, é um método de tratamento para proteger o metal da corrosão, tornando o material “passivo” ao ambiente circundante. A passivação, talvez de forma contra-intuitiva, estimula a corrosão na superfície, criando uma fina camada de um novo produto químico não reativo. Esta camada superior permanece firmemente ligada ao metal, criando uma vedação natural que impede que os elementos corroam as camadas subsequentes do metal. Um metal é passivado quando todas as superfícies são cobertas com uma camada de corrosão fortemente ligada. Essa camada pode ser construída naturalmente (passivamente) ao longo do tempo, mas os fabricantes também podem induzi-la ativamente.

A história da passivação

A passivação foi descoberta por cientistas fazendo experimentos eletroquímicos, mas eles não reconheceram imediatamente a utilidade do processo para uso geral. Em 1790, o químico James Keir observou que um forte banho de ácido nítrico não corroía o ferro. Ele observou que quando a mesma solução foi diluída em água, o ferro corroeu imediatamente, criando uma solução borbulhante de água marrom escura. Em 1836, o químico suíço Christian Friedrich Schönbein especificou ainda mais o experimento. Ele demonstrou que um pedaço de ferro imerso em ácido nítrico fraco se dissolve e produz hidrogênio, como observou Keir. No entanto, se o ferro fosse primeiro mergulhado em ácido forte, ele poderia resistir ao ácido diluído. Os elementos corrosivos da água pareciam ter sido contidos, pelo menos por um tempo.

Michael Faraday, o eletroquímico britânico, foi o primeiro a descrever o porquê. Ele levantou a hipótese de Schönbein que uma pele de óxido criada pelo ácido forte poderia causar a condição passiva. À medida que químicos e metalúrgicos exploravam a ideia de uma “pele” química, eles buscavam técnicas para fabricar ou melhorar a passivação e ligas que criassem vedações passivas organicamente.

Camadas de óxido passivo

Como os metais são expostos ao ambiente circundante, se não forem bloqueados por tinta ou revestimento em pó, eles corroerão naturalmente, criando a pele ou a camada de vedação. A maioria dos filmes passivos são feitos de óxidos, combinações de metal e oxigênio, por isso são chamados de camadas de óxido passivo.

Um dos maiores benefícios das camadas passivas de óxido é que, quando surgem naturalmente, elas também “curam” naturalmente se a superfície do metal for arranhada ou danificada, pois a próxima camada de moléculas se unirá aos elementos ambientais.

A eficácia das camadas passivas de óxido depende do tipo de elementos envolvidos. Nem todas as camadas de óxido são protetoras:se o óxido for poroso o suficiente para que o oxigênio passe, nenhuma vedação será formada e o metal abaixo continuará a corroer. Por exemplo, o óxido de magnésio forma uma camada com alta porosidade superficial que não interrompe a corrosão. As moléculas de oxigênio ainda fluem e reagem com o magnésio por baixo.

Da mesma forma, os elementos do ambiente circundante também são importantes. O aço inoxidável, por exemplo, pode ser desafiado por depósitos de sal ou ferro. Se a química geral da superfície não se passivar mais naturalmente, a ferrugem se instalará.

Passivação forçada

Para algumas ligas, a passivação natural pode levar muito tempo; para outros, pode desenvolver-se de forma desigual, com variações no grão do metal ou na presença de depósitos superficiais. Os metalúrgicos criaram métodos de passivação ativa para acelerar e padronizar o processo para criar produtos imediatamente utilizáveis.

Gun “blueing” foi um dos primeiros exemplos de passivação forçada através de meios de fabricação química. Um dos óxidos de ferro é a magnetita, um óxido preto (Fe3O4), e esse óxido não se descama como a ferrugem (Fe3O3). Vários processos químicos podem ser usados para criar esses óxidos negros usando calor e soluções cáusticas. No entanto, embora o azulamento proteja contra a corrosão, uma camada danificada não “cura” em condições normais. Blueing é, portanto, um selante fabricado que precisa de manutenção e cuidados.

Hoje, os tratamentos comuns de passivação ativa têm várias etapas:

- Limpar o item para remover o óleo e as impurezas da superfície. Não deve haver áreas vedadas do banho de ácido por um revestimento externo.

- Passivando em banhos de ácido nítrico ou ácido cítrico, ou usando um processo eletroquímico. Para o aço inoxidável, esta etapa remove quaisquer depósitos livres de ferro que inibiriam o aço inoxidável de formar um filme passivo sólido. Em um nível microscópico, um depósito de ferro livre impediria que a camada passiva de óxido de cromo formasse uma vedação contínua. A camada de passivação após o banho de ácido nítrico é feita de Cr2O3.

- Enxaguar o item de todos os vestígios da solução ácida, levando consigo qualquer ferro livre restante.

- O item é colocado em condições que promovam a oxidação. As condições incluem uma combinação de temperatura e umidade aumentadas e uso de agentes promotores de ferrugem, como névoa salina, sulfato de cobre ou ferricianeto de potássio.

Aço inoxidável e outras ligas autopassivantes

O aço inoxidável é um metal resistente que possui resistência à corrosão por meio de passivação natural. Desde sua invenção em 1913, muitas indústrias passaram a contar com o metal. No entanto, não é garantido que esteja livre de ferrugem.

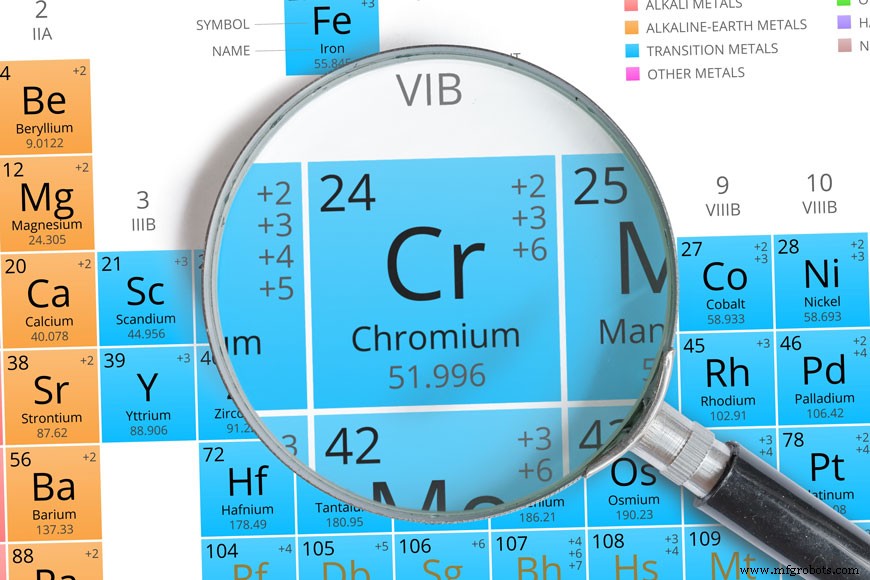

O aço inoxidável, como outros aços, é feito principalmente de ferro e carbono. A adição revolucionária à liga é o cromo. O cromo, exposto ao ar, forma rapidamente uma camada passiva de óxido que sela o ferro e o protege. Vários graus de aço inoxidável contêm diferentes metais de suporte:molibdênio, silício e outros constituintes fornecem suporte passivo para diferentes aplicações. Alguns graus são superiores na gestão do calor, outros na resistência à corrosão devido ao sal:a mistura química da liga altera o seu comportamento em diferentes condições. Depósitos de ferro, calor, contato com outros metais, sal e ácidos podem desafiar a camada de óxido.

O alumínio é outro metal que passiva naturalmente. O óxido de alumínio se forma na maioria (embora não em todas) as ligas de alumínio quando expostas ao ar, tornando a superfície autoprotetora. O óxido de alumínio pode ser desafiado por sal, estresse eletroquímico ou umidade presa. Tanto no aço inoxidável quanto no alumínio, os processos de fabricação são usados para ajudar a criar camadas passivas de maior espessura ou uniformidade do que poderia ocorrer naturalmente.

Padrões de passivação para aço inoxidável e alumínio

O aço inoxidável e o alumínio são materiais autopassivantes, mas não são imunes à corrosão. Irregularidades no grão, criadas pela fabricação ou tratamentos térmicos, podem criar fraqueza. Depósitos superficiais de óleo ou outros produtos químicos também podem interromper o filme passivo. Para garantir a qualidade dos graus de aço inoxidável e alumínio, agora existem processos e testes de passivação padrão.

As especificações ASTM A380 e A967 estabelecem padrões e procedimentos de teste de qualidade para passivação de aço inoxidável usando ácido nítrico, ácido cítrico ou por meios elétricos.

Às vezes, o cromo é usado para passivar outros materiais, mas geralmente por meio de aplicação, em vez de ser incorporado à liga. Um processo chamado conversão de cromo é usado para alumínio e outros metais, como zinco e níquel. Nesta técnica, um gel de cromo é pintado na superfície do metal. O produto químico se liga à superfície do metal, criando uma camada passiva que demonstra uma alta resistência à corrosão. Um arranhão para uma passivação de conversão de cromo passará por um processo de autocura. O cromo ao redor do arranhão se move para unir e recriar a camada de passivação. No entanto, o risco precisa ser pequeno o suficiente para que isso seja possível com o cromo ao redor.

Decapagem vs. passivação de aço inoxidável

A passivação do aço é um processo que utiliza um banho ácido para deixar uma camada de óxido. A decapagem é outro tratamento de banho ácido, mas tem o objetivo oposto:a decapagem usa um ácido para limpar os óxidos da superfície do metal.

Quando os óxidos cobrem a superfície de um metal, o item se torna mais difícil de usinar. Os óxidos causam maior estresse nos bits da ferramenta e podem frustrar as tentativas de selar a superfície com tinta ou revestimento em pó. A decapagem remove todos os óxidos, incluindo aqueles que funcionam como uma camada passiva. Aço e ferro são geralmente decapados.

Na produção de uma peça metálica, a peça pode ser decapada, usinada e depois passivada.

Eletropolimento de aço inoxidável e outros metais

O eletropolimento é uma etapa de acabamento do metal que rebarba e alisa, deixando uma superfície limpa e brilhante. Pode ser usado em muitos metais, incluindo aqueles que não são estimulados a passivar, como o cobre. Ao passivar o metal, uma superfície lisa pode criar camadas passivas ininterruptas e resilientes.

Um objeto a ser eletropolido recebe uma carga positiva e mergulha em um banho eletrolítico. Os cátodos circundantes puxam as moléculas da superfície do objeto, raspando sua camada superior. As saliências irregulares são as primeiras a serem retiradas. Em ambos os níveis macroscópico e microscópico, o metal eletropolido tem poucas irregularidades ou fendas.

No eletropolimento do aço inoxidável, o ferro é preferencialmente removido, deixando mais cromo na superfície. Uma superfície lisa e ininterrupta livre de ferro naturalmente estimula uma camada sólida de passivação no aço inoxidável.

Quando a passivação falha

A passivação nem sempre é a solução ideal; problemas potenciais abrangem uma ampla gama de variáveis. Certos tipos de metais são incapazes de passivar, porque o metal lasca à medida que se corrói. Se um metal é estruturalmente capaz de passivar, as coisas ainda podem dar errado durante o processo de banho ácido. Por outro lado, mesmo um metal perfeitamente passivado pode não ser utilizável em certas indústrias – a química pode causar problemas em aplicações eletroquímicas.

Por que alguns lascas de metal se corroem?

Os óxidos metálicos podem ter uma estrutura cristalina maior do que suas moléculas metálicas constituintes. Por exemplo, o óxido de ferro (III), o subproduto da corrosão vermelha mais conhecido como ferrugem, tem uma estrutura maior e, portanto, uma área de superfície maior do que o ferro elementar que o produz. Essa área de superfície maior força o óxido a se erguer da superfície do metal abaixo, causando borbulhamento e descamação. A separação do óxido do metal expõe a próxima camada ao ar e à umidade, e o ciclo continua, corroendo a superfície.

Em situações em que óxidos, hidróxidos ou sulfetos têm uma área de superfície maior do que o metal de onde surgem, nenhuma camada de passivação se forma.

Ataques Flash de Passivação

Às vezes, um fabricante descobrirá que em um lote de itens de passivação, um ou mais ficam pretos e começam a gravar mesmo em um forte banho de ácido nítrico. Esse estado ativo é conhecido como “ataque flash”. Pode ser bastante confuso, pois às vezes pode atacar alguns itens, mas deixar outros na mesma cesta de mergulho.

As razões para o ataque de flash têm a ver com a consistência dos produtos químicos envolvidos na fabricação do filme passivo. Se o banho de ácido nítrico estiver em uso por muito tempo, pode haver acúmulo de sais ou água. As próprias peças geralmente são um problema:pode haver óleo de corte deixado nas peças da máquina, ou tratamentos térmicos ou controle de calor durante a usinagem podem ter alterado de forma desigual a estrutura molecular da peça. Também pode haver inclusões ou inconsistências na própria liga.

Evitando passivação

Há momentos em que a passivação pode causar problemas para o bom funcionamento de uma peça metálica.

Os tratamentos eletroquímicos geralmente exigem cátodos e ânodos metálicos para passar uma corrente elétrica através de uma solução. Esses sistemas podem estimular a formação de óxidos que aderem à parte externa dos cátodos. À medida que os cátodos ficam sujos com os óxidos, o sistema torna-se menos eficaz.

Nesses sistemas, a passivação é um problema. A mudança de polaridade às vezes resolve o problema. Pulsos opostos de eletricidade permitem que os óxidos caiam dos cátodos. O lodo ou escória de óxido pode cair e não interferir na atividade eletroquímica do processo.

Camadas de passivação para selar e proteger

Muitos metais reagem com o meio ambiente produzindo óxidos, hidróxidos ou sulfetos. Esses produtos de corrosão surgem de maneiras semelhantes, mas têm propriedades diferentes.

A mancha de prata, surgindo lentamente à medida que a prata se combina com sulfetos no ar, funciona como uma camada passiva. Ele embota a superfície do metal e muitas vezes é polido. Em comparação, a pátina verde do cobre, ou verdete, costuma ser um prêmio estético pela profundidade e variedade de cor verde que produz. Verdigris é uma mistura de carbonatos, sulfetos, sulfatos e cloretos, criada pela reação do cobre à chuva ácida ou dióxido de carbono. A ferrugem, o óxido de ferro mais comum, produz pigmento laranja ou vermelho-tijolo. Ao contrário do verdete, ele deve ser cuidadosamente controlado para que a superfície borbulhante não permita que o aço por baixo enferruje.

As camadas de passivação selam e protegem um objeto de metal de oxidação adicional. Com camadas passivas à base de cromo, como em aço inoxidável, esse filme geralmente é fino o suficiente para não alterar a aparência da superfície ou a função do metal. A passivação fina geralmente só altera o metal em configurações muito específicas, como soldagem, usinagem ou em sistemas eletroquímicos. O maior benefício proporcionado pelos metais autopassivantes é a capacidade de “autocurar”. Para máxima proteção contra corrosão, combine um metal autopassivante com um selante aplicado, como óleo, tinta em pó ou tinta.

Metal

- 4 tipos de metal que são resistentes à corrosão ou não enferrujam

- De onde vêm os metais?

- 6 dicas para prevenir ferrugem

- Como Ferrugem Metal

- O que é um metal ferroso? – Um Guia Completo

- O que é Corrosão? – Definição e Prevenção

- Como evitar a corrosão em seu equipamento de metal

- Como evitar a corrosão do metal

- O que é aço prateado?

- Compreender os tipos comuns de metal, suas propriedades e usos