Introdução seletiva de impurezas de Cu em ZnS disperso fino obtido durante o processo de síntese de um estágio

Resumo

ZnS:Cu fino, obtido pelo método de síntese autopropagável em alta temperatura, foi investigado. Como o fluxo na mistura foi usado NaCl, o Zn e o S foram medidos na razão estequiométrica; A concentração de Cu na carga consistia em ~ 1,5% em peso. Usando dados de SEM, foi estabelecido que o ZnS:Cu obtido consiste em duas frações — primeiro com partículas de tamanho ~ 10 μm e mais, e outras com tamanhos de 50–500 nm. Foi estabelecido que a composição das frações ZnS:Cu era essencialmente diferente. De acordo com os dados do EDS, a concentração de Cu nas partículas da fração com tamanhos de 50-500 nm consiste em ~ 2% em peso, e nas partículas com tamanhos de ~ 10 μm e mais a presença de Cu não foi detectada. São discutidos os motivos que levam à dopagem seletiva de partículas na dependência de seu tamanho e também o papel do NaCl nos processos que ocorrem durante a síntese do material.

Histórico

No momento, considerável atenção é devotada ao desenvolvimento de diferentes novos métodos tecnológicos de fabricação de estruturas de semicondutores complexos. Neste contexto, são de particular interesse as investigações relativas à otimização de métodos de síntese de materiais semicondutores direcionados à fabricação de alta qualidade (os estequiométricos, sem impurezas, etc.) ou estruturas semicondutoras complexas (soluções sólidas, materiais nanoestruturados) em um ciclo tecnológico. Tais investigações também têm importância para o conhecimento fundamental, pois permitem compreender mais profundamente a interconexão entre estrutura, composição e propriedades do material produzido e os regimes tecnológicos de sua síntese. Os estudos de regularidade da interconexão mencionada acima são importantes também no que diz respeito às possibilidades de aplicação, a compreensão das regularidades na sequência «composição - estrutura - propriedades» permite controlar ou modificar a estrutura e as propriedades dos materiais.

Um lugar particular nas investigações da influência do regime de fabricação na estrutura e nas propriedades dos materiais ocorre quando os agentes de fusão são usados na síntese do material. Se for necessário obter a substância na forma de cristais bem formados, os fluxos costumam ser usados como mineralizadores. É especialmente conveniente em condições de alta temperatura quando a alta mobilidade dos átomos que formam a rede pode levar à formação de grande quantidade de defeitos [1].

Nesse sentido, é interessante investigar peculiaridades de possibilidade de fabricação de ZnS obtidas pelo método de síntese autopropagável de alta temperatura (SHS) utilizando como fluxo material com ligação iônica. As possibilidades tecnológicas do SHS são amplas e permitem realizar a dopagem do material por diferentes elementos e compostos durante o processo de síntese. A variação dos métodos do processo de queima em onda SHS oferece a possibilidade de fabricação do produto alvo na forma de amostra fundida com tamanhos predefinidos, bem como na forma de pó com a dispersão do tamanho necessário.

É necessário ressaltar que o uso de fluxos permite controlar a temperatura do processo de queima e alterar as condições de solubilidade do dopante no material sintetizado. Em particular, para fornecer condições para a chamada «solubilidade retrógrada» [2], quando a impureza introduzida entra apenas em áreas específicas do material ou não entra de todo. Tal situação é percebida quando o nível de Fermi se cruza com o topo da banda de estados de impureza localizados.

A variação dos métodos do processo de queima em onda SHS oferece a possibilidade de fabricação do produto alvo na forma de amostra fundida com tamanhos predefinidos, bem como na forma de pó com a dispersão do tamanho necessário.

Este fenômeno será mais pronunciado em materiais com bandas de estado de impureza localizadas em proximidade máxima ao nível de Fermi. Tais materiais se equilibram na borda de estabilidade de complexos covalentes de metal principal e introduzido [3].

Este trabalho foi dedicado à clarificação da influência do NaCl introduzido em mistura como agente de fusão, na concentração de Cu em partículas de ZnS:Cu finamente disperso com diferentes tamanhos, obtidas pelo método SHS [4, 5].

Métodos

No presente trabalho foram realizadas investigações de ZnS:Cu fino obtido pelo método SHS (ZnS:Cu – SHS). Para a fabricação de ZnS:Cu – SHS, o Zn e o S foram medidos na razão estequiométrica. A dopagem por mistura de cobre foi realizada a partir de cloreto de cobre CuCl diretamente durante o processo de síntese. A concentração de Cu na carga consistia em ~ 1,5% em peso. O ZnS:Cu foi obtido em temperaturas que proporcionaram processo de interação do enxofre e do zinco. Parte da liberação durante a reação de interação de S e Zn foi absorvida por fluxo (NaCl), que permite diminuir a temperatura de síntese do material. A quantidade de NaCl na mistura consistia em 5% em peso.

Os espectros de fotoluminescência (PL) e os espectros de excitação luminescente (PLE) foram registrados à temperatura ambiente usando a instalação do SDL-2. Durante o registro do PLE, a excitação foi realizada usando radiação de lâmpada de xenônio e monocromador MDR-12.

Estudos de morfologia e tamanho de partícula foram realizados usando microscópio eletrônico de varredura JAMP-9500F (Jeol).

As medições da composição do elemento de partículas foram feitas usando o método de espectroscopia de energia dispersiva de raios-X (EDS) e o espectrômetro INCA PentaFETx3 (Oxford Instruments).

Resultados e discussão

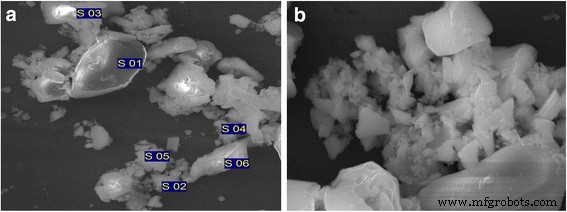

Imagens SEM típicas para frações finas após enxágue em água destilada são apresentadas na Fig. 1. Como visto a partir de imagens SEM, a fração fina sintetizada representa a própria mistura de partículas com tamanhos diferentes, em que nanopartículas estão presentes e também partículas de tamanhos micro e submicrônicos .

Imagens SEM de ZnS:Cu fino, obtidas pelo método SHS. a Visão geral. b Partículas de mistura de tamanhos diferentes

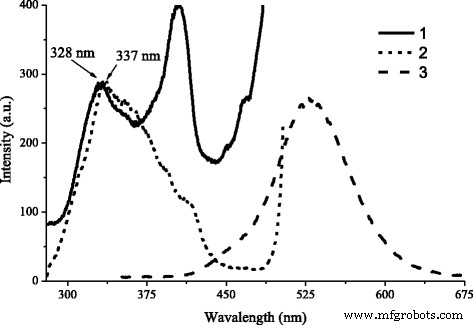

Na Fig. 2, são apresentados os espectros PL e PLE de ZnS – SHS. Como pode ser visto na Fig. 2, o espectro PL de ZnS – SHS, representa a si mesmo uma banda larga com máximo na região de 505–525 nm. É bem sabido que a banda PL do ZnS:Cu na região azul-esverdeada é complexa e, como de costume, representa-se a superposição de várias bandas, que são determinadas pela mistura de cobre e também por defeitos intrínsecos do ZnS. A natureza dos centros de luminescência, que determinam bandas azuis e verdes de Cu em ZnS, é descrita em detalhes em [6,7,8]. Autores de [6, 7, 9,10,11,12,13] mostraram, aquele centro, que é responsável pelo aparecimento da faixa verde de Cu com λ max ~ 505 ÷ 530 nm, é o íon cobre isolado, que substitui o íon zinco na rede ZnS.

Espectro PLE de ZnS:Cu sintetizado por SHS, normalizado na banda de absorção fundamental de intensidade. 1 - ZnS inicial:Cu - SHS, 2 - ZnS:Cu - SHS após lavagem em água destilada. 3 - Espectro PL de ZnS inicial:Cu - SHS

Faixa azul com λ max ~ 440 ÷ 465 nm conectar com a formação de associados semelhantes ao par DA tipo Cu i -Cu Zn [6, 7, 13] ou Cu Zn - Cu Zn [11, 12]. Na região espectral dada, também estão presentes as bandas que são causadas por centros de oxigênio [6, 10, 14], e bandas de radiação auto-ativada de [6, 7, 11, 12].

PLE de ZnS:Cu – SHS (Fig. 2, curva 1) inclui bandas correspondentes às transições de banda para banda de excitação em volume e ZnS de tamanho quântico. Isso indica a presença no material de partículas grandes com tamanhos maiores que centenas de nm e também das partículas com tamanhos menores que 5 nm (isto é, do raio de exciton Bohr em ZnS). De acordo com [14], E g valor para ZnS consiste em ~ 3,65 eV, que corresponde à banda de absorção de 340 nm. O deslocamento de máximo da banda de absorção fundamental em 10 nm, fala sobre a presença no material das partículas com tamanhos correspondentes à manifestação do efeito de tamanho quântico [15].

Após a lavagem do material inicial em água destilada, o máximo da absorção fundamental mudou para o lado da onda longa (Fig. 2, curva 2). Isso atesta que a lavagem em água destilada levou não só à erosão do material do NaCl que permaneceu após a síntese, mas também às partículas com tamanhos menores que 5 nm.

De acordo com os dados da microscopia eletrônica de varredura (ver Fig. 1), a maior parte do material obtido consiste em duas frações isoladas. A primeira fração consiste em partículas individuais com tamanhos de ~ 10 μm (Fig. 1a). A segunda parte é representada por partículas com tamanhos de centenas de nanômetros até vários mícrons (Fig. 1b).

Assim, a composição escolhida dos regimes de carga e síntese possibilitou a obtenção simultânea, ou seja, durante uma síntese, das partículas com nano-, meso- e microsizes.

As investigações da composição do elemento por EDS mostraram que no ZnS:Cu obtido em diferentes partículas a violação da estequiometria pode consistir em até 4 at. % (Tabela 1).

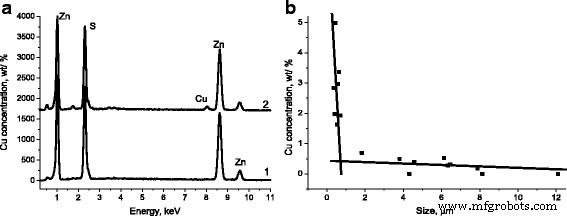

Ao mesmo tempo, de acordo com os dados dessas investigações, a presença de dopante de cobre em partículas com tamanhos da ordem de centenas nm é da ordem de ~ 2% em peso (Figs. 3a, 2), e em partículas grandes com tamanhos ~ 10 μm a presença de Cu não foi detectada (Figs. 3a, 1). Na Tabela 1, é apresentada a composição do elemento (em% at.) De partículas em conglomerados e de partículas grandes separadas mostradas na Fig. 1a.

a Espectros EDS de partículas ZnS – SHS com tamanhos:1–27 μm, 2–0,3 μm. b Concentração de Cu na dependência de tamanhos de partículas ZnS-SHS

Na Fig. 3b é mostrada a concentração de Cu na dependência do tamanho das partículas de ZnS-SHS. Como visto na Fig. 3b, para partículas com tamanhos de ~ 300 a ~ 700 nm, anomalia de alta concentração de dopante de cobre é observada, com valor de ~ 5% em peso para partículas de tamanhos 370 nm. Ao mesmo tempo, para partículas com tamanhos de ~ 2 a 12 μm, a concentração de cobre não consiste em mais de 0,7% em peso, e em algumas partículas (com tamanhos de ~ 8 μm, ~ 12 μm) o dopante de cobre não é registrado pelo método EDS, ou seja, está praticamente ausente. É necessário notar aqui que a concentração de cobre na carga consistia em ~ 1,5% em peso. Assim, conforme atestam os dados mencionados acima, a dopagem por cobre das partículas de ZnS, que se formam durante o processo de síntese, é realizada de forma diferente dependendo de seus tamanhos.

Vamos considerar as razões que podem explicar tal baixo nível de característica de dopagem para partículas grandes (2 ÷ 12) e nível de dopagem extremamente alto para partículas de ZnS:Cu - SHS pequenas (<2 μm).

Em nosso caso, a formação de ZnS (materiais com ligação íon-covalente, porcentagem de ligação iônica ~ 40% [15]) é realizada com vizinhança próxima com NaCl (material iônico [16]. Aparecimento da fase ZnS durante o processo de síntese sofre liberação de calor , que no seu caso leva à decomposição do CuCl nos componentes e fusão do NaCl. Temperatura de fusão do NaCl - 800 ° C, temperatura de ebulição - 1465 ° C [17]. A decomposição do CuCl nos componentes sofre devido à reação de desproporção, que leva para a formação de CuCl 2 com liberação de Cu a 500 ° C [18], e com aumento de temperatura superior a 500 ° C, CuCl 2 neste caso, é decomposto em CuCl e Cl com a subsequente volatilização de Cl. Ou seja, a cristalização de ZnS sofre a partir da fusão da mistura de NaCl e ZnS. Esses tipos de processos durante o transporte em sistemas sólido-líquido são chamados de mineralização [1, 19].

Assim, a formação de partículas de ZnS com tamanhos diferentes ocorre em paralelo. Partículas grandes de ZnS são formadas em fusão ou em NaCl ao redor. O transporte do cobre através da fase líquida do NaCl é difícil devido à sua baixa solubilidade [20], além disso, a decomposição do CuCl não sofre uma única vez, e que também baixa taxa de introdução do Cu no ZnS.

A formação de partículas de pequeno tamanho, muito provavelmente, é realizada na fase gasosa de Zn e S. Neste caso, o surgimento da fase CuS tem baixa probabilidade, pois para sua formação maior quantidade se necessário calor [20]. Após a formação, as partículas pequenas ficam em vizinhança com as partículas de Cu e ZnS grandes. Como o tamanho das partículas pequenas se torna compatível com o tamanho da região de carga espacial (SCR) em ZnS, então as partículas estão na região de depleção do portador de carga. Isso se deve ao fato de que quando o tamanho da partícula diminui até o valor menor que o dobro do valor da profundidade de peneiramento ( L ) a imposição ocorre de SCR localizado ao longo de uma superfície da partícula no SCR da superfície oposta. A sobreposição mútua de superfícies SCR leva à diminuição da largura entre o nível de Fermi E F e topo da banda de valência E V [21]. Consequentemente, a concentração dos portadores de carga principal na partícula com tamanho r < 2 L resulta baixo, ou em outras palavras, a partícula sai na zona de depleção. Neste caso, como mencionado em [3], quando a banda de impurezas é preenchida mais da metade da transição de fase de primeira ordem, acompanhada por mudança abrupta do valor do potencial químico e outros parâmetros termodinâmicos do material, é termodinamicamente favorável. Em caso oposto a transição é acompanhada pelo aumento do nível de Fermi durante o aquecimento, que corresponde à entropia negativa do processo, ou seja, a decomposição do material homogêneo deve ser observada nas regiões enriquecidas com portadores a uma concentração garantindo o preenchimento da banda de impurezas não menos da metade e em regiões esgotadas por operadoras. Em outras palavras, o rebaixamento do nível de Fermi e sua entrada na zona de níveis de impurezas leva ao seu esvaziamento, que é termodinamicamente desfavorável para o material. Consequentemente, a introdução de cobre como impureza doadora em ZnS, onde o cobre ocupa a posição intersticial, torna-se termodinamicamente favorável para o material. Possivelmente, isso levou a uma concentração tão elevada de cobre nas partículas de pequena fração. Além disso, para uma interpretação mais inequívoca dos resultados obtidos, as investigações adicionais são necessárias.

Dessa forma, os resultados apresentados mostram que o método SHS possibilita a obtenção de materiais com tamanhos de partículas de ZnS em ampla faixa - desde micro até nanosize. Além disso, a escolha dos regimes de síntese, do material de fluxo e de sua quantidade na mistura possibilita a dopagem seletiva das partículas em função de seus tamanhos.

Conclusões

As investigações realizadas de ZnS:Cu obtido pelo método SHS com adição de NaCl em carga como fluxo mostraram que a introdução de NaCl permite aumentar a quantidade de fração fina (50-500 nm) no material. Os dados de EDS mostraram que a concentração de Cu nas frações é diferente. A concentração de Cu na fração com tamanhos de partículas dentro de 50-500 nm consiste em ~ 2% em peso, e em partículas com tamanhos de ~ 10 μm e mais a presença de Cu não foi detectada. Assim, a seleção de regimes de síntese, material de fluxo e sua quantidade em carga permite ao usar o método SHS realizar a dopagem seletiva de partículas na dependência de seu tamanho. Os resultados obtidos são bem explicados dentro dos quadros do modelo de «solubilidade retrógrada» de impurezas em materiais multicomponentes.

Abreviações

- CuCl :

-

Cloreto de cobre

- NaCl :

-

Cloreto de Sódio

- SHS :

-

Síntese autopropagável de alta temperatura

- ZnS :

-

Cu ZnS dopado por Cu

- ZnS :

-

Cu – SHS -ZnS:Cu obtido pelo método SHS

- ZnS :

-

Sulfeto de zinco

Nanomateriais

- Uma introdução às partes de um parafuso

- No campo de plantas de processo com Ethernet

- Introdução à banda Terahertz

- Uma introdução ao processo de infusão de resina

- Como funciona o processo CMC

- O que está no processo de fabricação?

- Uma análise do processo de avaliação de equipamentos usados:como funciona

- Qual é o processo de fabricação de sabão?

- Introdução ao processo de fundição de aço inoxidável

- Agilizando o processo