Projeto ATORDOANTE desenvolve com sucesso revestimento termoplástico de fuselagem de 8,5 metros

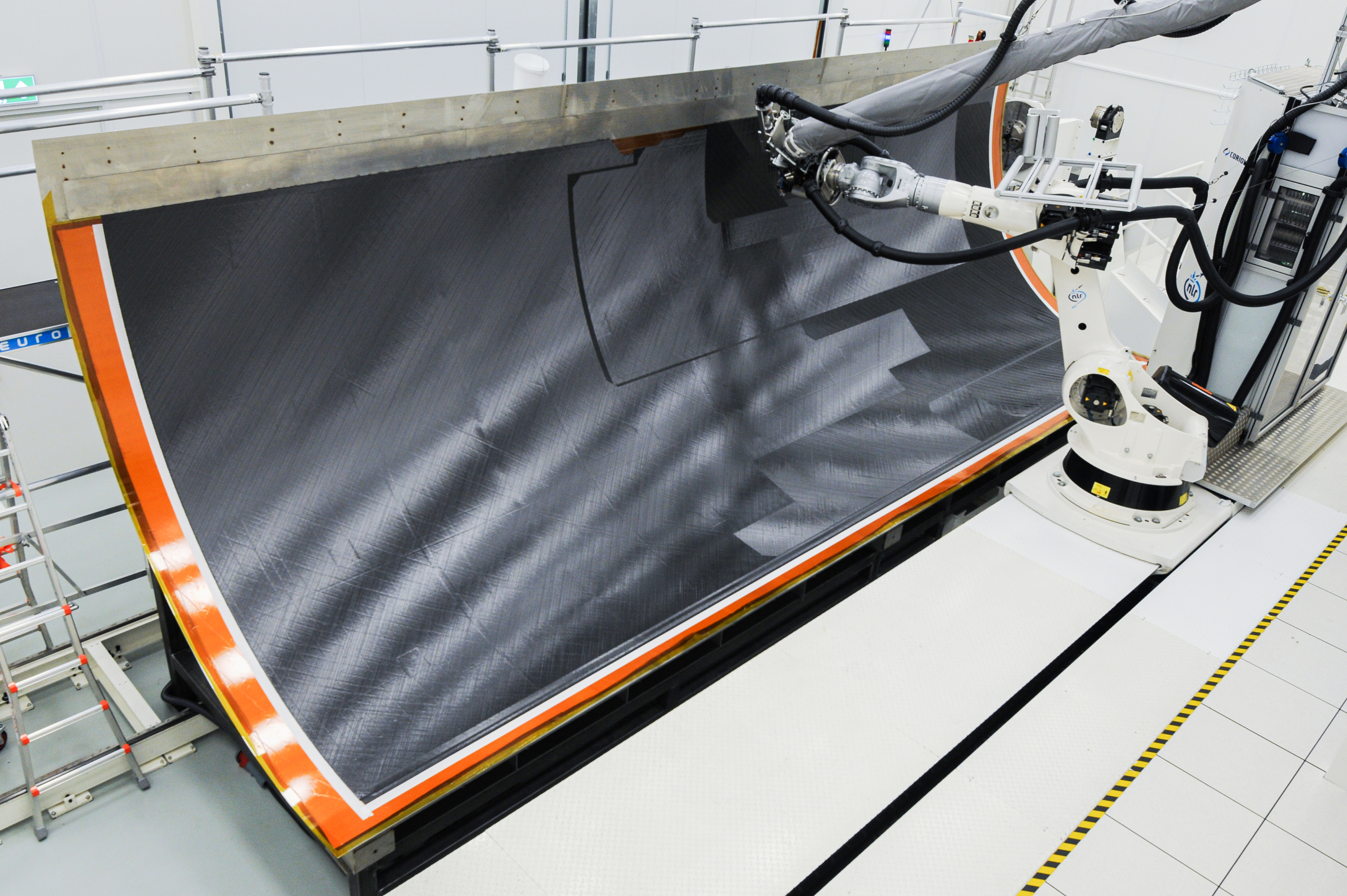

Como parte da iniciativa Clean Sky 2 da UE, a indústria aeroespacial está buscando uma rota de vôo para a sustentabilidade, particularmente por meio da transição de alumínio para compósitos reforçados com fibra de carbono para melhorar as estruturas das aeronaves e reduzir significativamente as emissões. O Demonstrador de Fuselagem Multifuncional Clean Sky 2 (MFFD), é um programa que começou em 2017, composto por dezenas de projetos individuais e pacotes de trabalho (para mais informações, consulte "Provando soldagem LM PAEK para Demonstrador de Fuselagem Multifuncional"). Em particular, o projeto ATORDOANTE (fuselagem termoplástica multifuncional e integrada SmarT), que está definido para desenvolver a seção inferior da fuselagem do MFFD, produziu recentemente uma pele de fuselagem de 8,5 metros de comprimento feita de termoplásticos por meio de colocação automática de fibra (AFP ) (veja o vídeo abaixo).

STUNNING é liderado por GKN Fokker (Papendrecht, Holanda) com os principais parceiros Diehl Aviation (Laupheim, Alemanha), Netherlands Aerospace Centre (NLR, Amsterdam, Holanda) e Delft University of Technology (TU Delft, Delft, Holanda). O projeto visa amadurecer ainda mais os processos de montagem automatizada, fabricação de termoplásticos e tecnologias de soldagem, design integrado e desenvolvimento de fabricação e arquiteturas de sistemas elétricos avançados.

“Provavelmente metade da indústria aeroespacial na Europa está envolvida no projeto MFFD, já que realmente pesquisamos várias técnicas de fabricação, todas com a sustentabilidade em mente”, descreve Joachim de Kruijk, engenheiro sênior de P&D de compostos da NLR. “Ao pesquisar as várias opções de fabricação e materiais, acreditamos que a melhor maneira de atingir esse objetivo de uma estrutura de fuselagem mais sustentável é utilizando a nova geração de materiais termoplásticos. Vemos que tal material pode permitir uma mudança na abordagem de fabricação e nas técnicas de design que podem resultar em aeronaves muito mais leves, o que significa menos queima de combustível e menores emissões de CO 2 e NÃO x, tudo isso mantendo a resistência e a segurança que esperamos das aeronaves tradicionais de alumínio. ”

Várias aeronaves modernas, como o Airbus A350 XWB e o Boeing 787 Dreamliner, já usam materiais compostos termofixos na construção de peças e suportes e até na pele da fuselagem, observa a Clean Sky. No projeto ATORDOANTE, no entanto, os especialistas da GKN Fokker e da NLR foram encarregados do projeto para a fabricação, permitindo altas taxas de produção de grandes peças estruturais para aeronaves.

“Uma das verdadeiras melhorias oferecidas pelo uso de termoplásticos é que durante o processo de fabricação e montagem, ao contrário dos termofixos, esse material pode ser aquecido e reaquecido várias vezes para garantir uniformidade e aderência”, explica De Kruijk. “Em STUNNING, um dos nossos objetivos foi mostrar como os diferentes processos podem ser combinados para construir componentes estruturais e não estruturais para uma integração completa. Para fazer isso, pretendemos construir toda a metade inferior de uma fuselagem para obter insights não apenas na capacidade de fabricação da pele da aeronave, mas também as subestruturas, como os reforços sob a pele e outras peças estruturais, como vigas do piso , bem como partes da cabine, os sistemas e até as portas de carga. ”

Com esses objetivos elevados em mente, os colaboradores começaram a testar suas várias técnicas de fabricação para construir as inúmeras peças e estruturas a serem integradas em uma fuselagem. Para a NLR, isso significou testar seus conhecimentos e habilidades de produção com a maior parte de todos eles, a parte inferior da estrutura da fuselagem. Com a ajuda de sua máquina AFP interna de última geração, a NLR atingiu seu alvo, construindo a metade inferior da pele da fuselagem - uma única peça, medindo 8,5 metros de comprimento por 4 metros de diâmetro - disse para ser a maior peça termoplástica única conhecida já feita.

Isso não foi pouca coisa, diz Clean Sky. Embora materiais compostos como termofixos tenham sido cada vez mais usados na construção de aviões, grandes peças termoplásticas são relativamente novas no campo, o que também significa que podem ser um pouco mais caros, em comparação. Mas, de acordo com De Kruijk, isso é apenas o valor de face, já que os benefícios superam em muito o preço.

“Por ser mais recente e devido às suas propriedades, os termoplásticos são um pouco mais caros do que os termofixos. Mas há uma série de fatores diferenciadores que fazem o uso do novo material valer a pena. Por exemplo, os termoplásticos são um pouco mais leves do que os termofixos porque é um material de matriz mais resistente e tem uma melhor resistência a danos por impacto, o que é importante ”, explica De Kruijk. “Além disso, no entanto, está o meio pelo qual o material pode ser usado na fabricação. Para conectar várias partes ou peças de termoplásticos, basta aquecer o material para soldá-lo. Isso significa que estamos nos livrando das centenas de milhares de fixadores que prendem os aviões convencionais juntos, o que sem dúvida levará a uma economia de peso mais dramática. ”

Outro tópico que a NLR tem a tarefa de pesquisar é como inspecionar, manter e reparar aeronaves construídas com termoplásticos. A partir de agora, o uso de grandes peças compostas em aviões é um pouco limitado, o que significa que há muito menos dados e práticas de inspeção, manutenção e reparos.

“Atualmente, estamos trabalhando no desenvolvimento de tecnologia para uma série de técnicas de inspeção não destrutiva [NDI] para usar na inspeção de aviões, como termografia e shearografia, mas essa tecnologia ainda está amadurecendo. Atualmente, empregamos inspeção ultrassônica para verificar se há defeitos e problemas, mas isso pode ser um processo demorado ”, sugere De Kruijk. “No entanto, a inspeção e manutenção atuais de aeronaves convencionais também são lentas. Devido à natureza dos termoplásticos, com a capacidade de serem reaquecidos e soldados, vemos que a manutenção pode ser feita muito mais rápido do que em aeronaves tradicionais. Imagine quanto tempo pode ser economizado por não ter que verificar manualmente cada rebite em toda a estrutura, individualmente. ”

Devido ao tamanho da pele final, dois segmentos foram produzidos. Com a conclusão da configuração do segundo segmento de 90 graus da pele da fuselagem inferior, a próxima etapa é consolidar e unir os dois segmentos de 90 graus da pele da fuselagem inferior a um segmento de pele da fuselagem de 180 graus. Para fazer isso, no entanto, segundo as informações, é necessária uma autoclave muito grande que seja capaz de encaixar e aquecer as peças superdimensionadas para uni-las. Como essa autoclave não existe na Holanda, as duas metades se dirigem à Alemanha para integração. O processo estava previsto para ocorrer no final de junho.

“Supondo que possamos avançar com a conexão dessas duas peças da fuselagem em junho, esperamos poder ter a pele consolidada de volta em NLR no verão para iniciar o processo NDI detalhado para testar e verificar seu sucesso e estabelecer completamente a qualidade de a pele inferior completa da fuselagem ”, ilustra De Kruijk. “Depois disso, iremos enviá-lo para nossos parceiros da GKN Fokker, onde as várias peças que foram desenvolvidas no projeto STUNNING podem ser totalmente montadas e integradas.”

Para um resumo completo sobre o projeto MFFD, consulte “Avançando no Demonstrador de Fuselagem Multifuncional (MFFD).” Para mais informações sobre soldagem por indução, veja este webinar apresentado por GKN Fokker.

Este projeto recebeu financiamento da Empresa Comum Clean Sky 2 (EC) ao abrigo da convenção de subvenção n.º 945583. A EC recebe apoio do programa de investigação e inovação Horizon 2020 da União Europeia e dos membros da Empresa Comum Clean Sky 2 que não a União.

Resina

- Entregando moda impressionante por meio de fabricação rápida

- Como iniciar um projeto de análise de dados na manufatura

- Fraunhofer IPT desenvolve compósitos termoplásticos em armazenamento de hidrogênio, pás de motor e muito mais

- O projeto Clean Sky 2 FUSINBUL desenvolve anteparas de pressão de fibra de carbono em escala real

- Projeto RECONTRAS valida o uso de microondas e soldagem a laser para obter compósitos recicláveis

- Consórcio visa soluções para estruturas compostas termoplásticas de fibra de carbono

- Porta termoplástica a primeira para compósitos automotivos

- NCC e parceiro de geração de superfície para demonstrar capacidades de sobremoldagem termoplástica

- Fabricação rápida de blanks compostos personalizados

- RTP Company desenvolve compostos termoplásticos leves e resistentes