Desafios do enrolamento de fita com laser de compósitos termoplásticos

Compósitos termoplásticos (TPCs) têm sido amplamente promovidos nos últimos anos devido ao seu alto potencial para aumentar as taxas de produção e permitir a redução de peso. Um dos tópicos mais discutidos para aumentar as taxas de produção com TPCs é a consolidação in-situ (ISC) durante a colocação automatizada de fibra e fita (AFP / ATP).

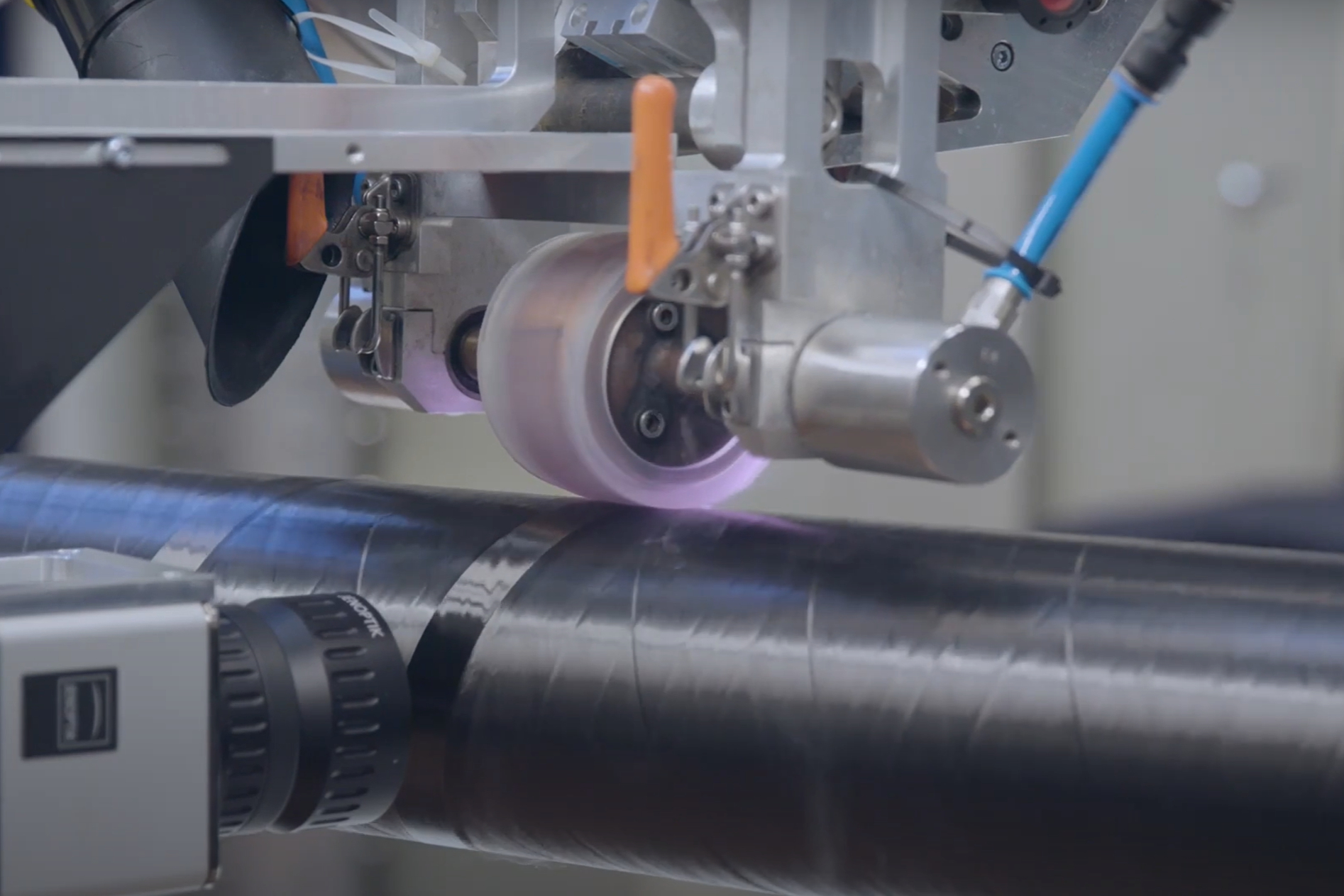

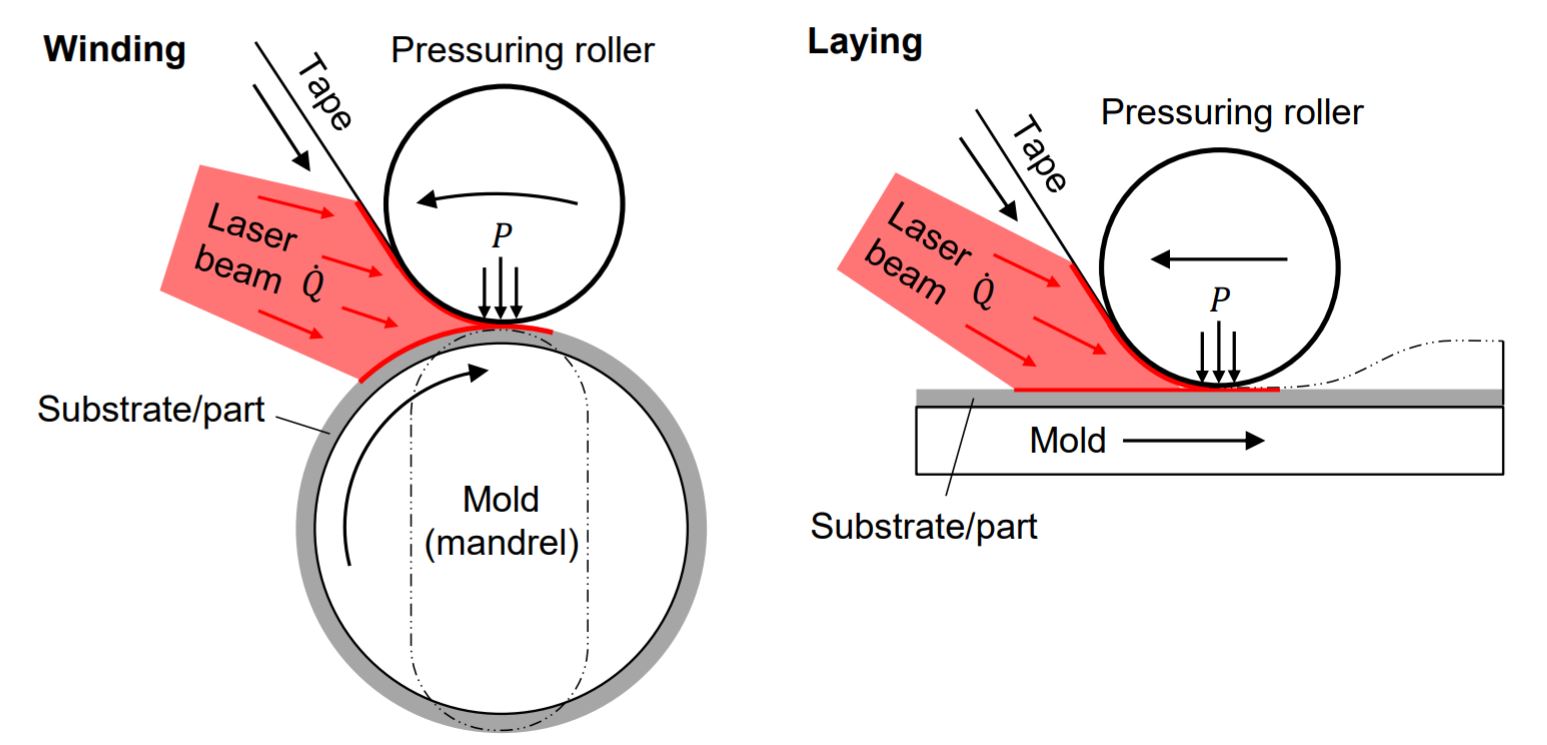

O ISC foi, na verdade, demonstrado pela primeira vez com estruturas restritas, como tubos, e continua a oferecer grande potencial para vasos de pressão e tanques de armazenamento com invólucro. Essas estruturas podem ser produzidas usando enrolamento de fita assistido por laser (LATW), que compreende uma máquina de colocação de fita assistida por laser (LATP) e um mandril rotativo (Fig. 1).

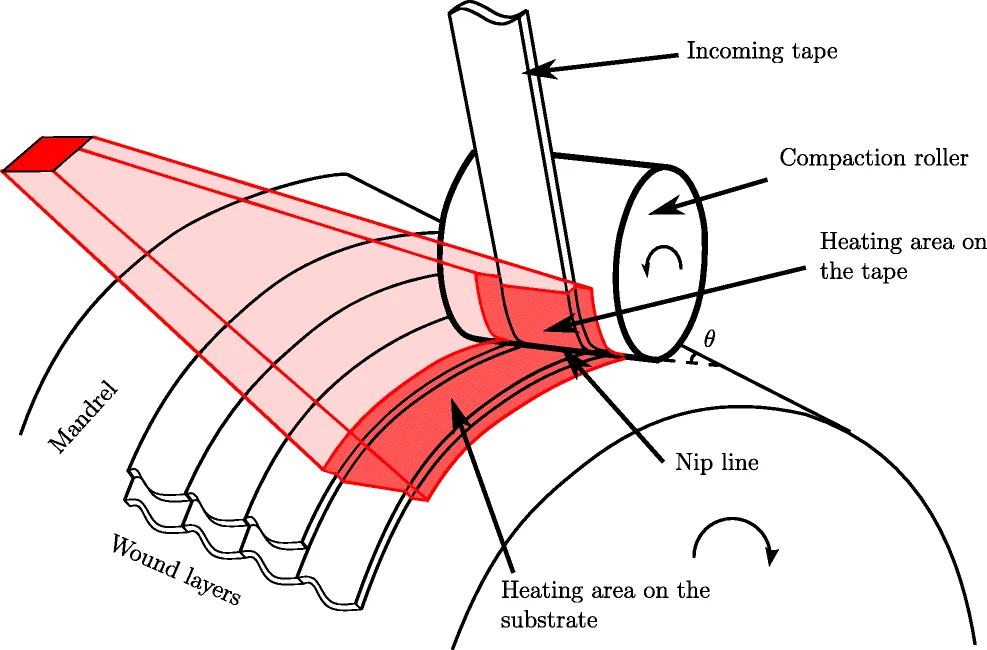

O cabeçote AFP / ATP é instalado em um robô CNC de seis eixos e usa um laser para aquecer a fita de entrada e o substrato para derreter o polímero termoplástico. A fita é então pressionada no substrato usando um rolo para promover a adesão e consolidação entre camadas.

Estratégias de primeira camada

Como qualquer processo de manufatura aditiva, a primeira camada no LATW é um problema que deve ser tratado. Para um tubo produzido em um mandril de metal (alumínio é preferível), a extração do mandril pós-enrolamento deve ser considerada e um agente de liberação aplicado.

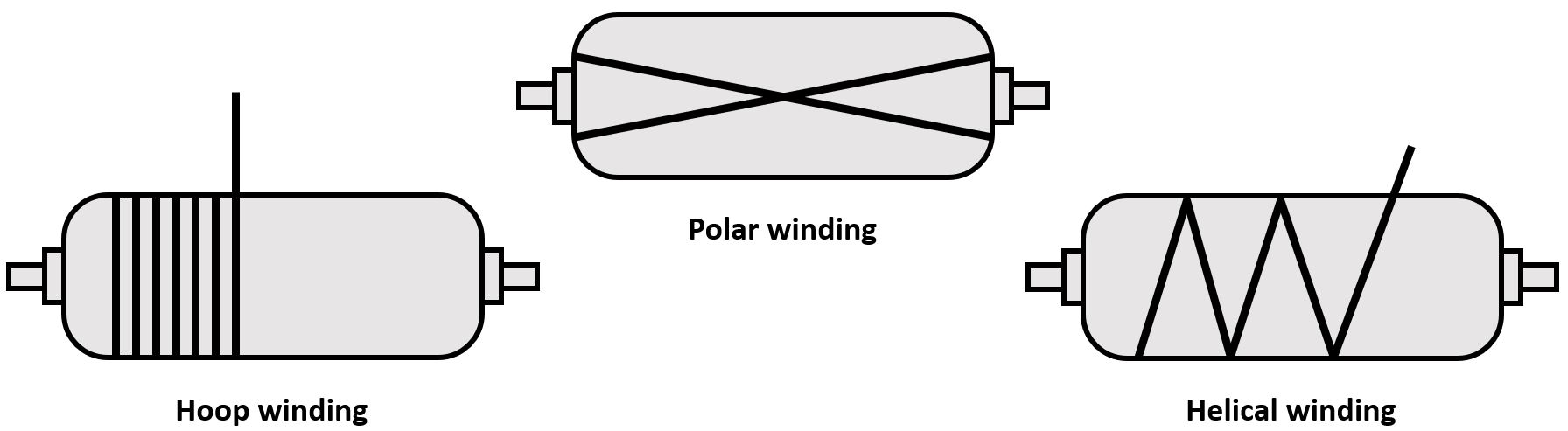

Outra consideração é a fixação. Se o enrolamento de bastidor for aplicado à primeira camada (em vez de um layup helicoidal ou axial, Fig. 2), a fita adesiva pode ser colocada manualmente no início e no final do curso para melhorar a estabilidade e a adesão à fita de entrada. Se um layup helicoidal ou axial for necessário, então anéis de fita completos devem ser aplicados e fixados nas bordas do cilindro, usando fita adesiva para evitar deslizamento.

Para um vaso de pressão Tipo IV (revestimento de plástico com revestimento de composto de fibra de carbono) ou ao envolver um tubo de plástico, a fita de entrada será fundida ao revestimento. Isso elimina a necessidade de fixação com fita adesiva, mas o revestimento plástico e a fita TPC devem ter o mesmo polímero de base para garantir a adesão adequada.

Podem surgir problemas com o aquecimento do revestimento de plástico. Por exemplo, se ele não puder absorver o aquecimento do laser ou se um mandril de metal for usado, considere ajustar o ângulo do laser para aquecer totalmente a fita de entrada. Em outras palavras, em vez do posicionamento típico de modo que o laser seja distribuído entre a fita de entrada e o substrato (Fig. 1), incline o laser mais para a fita. Isso evitará reflexos do laser, garantirá um aquecimento mais uniforme da fita e reduzirá o consumo de energia.

Mudanças na distribuição do laser com o ângulo da camada ou com a alteração da geometria

Conforme descrito acima, normalmente durante os processos LATP e LATW, o laser é distribuído entre a fita de entrada e o substrato. Esta distribuição é constante nos casos em que a geometria do raio e a direção do layup são constantes. No entanto, existem considerações. Por exemplo, durante um axial layup em um mandril tubular (que seria aproximadamente equivalente ao molde plano na Fig. 3), a fita de entrada receberá o mesmo radiação em comparação com uma disposição de arco enquanto o substrato receberá mais projeção de laser do que em uma bandeja de aro. Observe que isso é insignificante em tubos de grande diâmetro.

Durante o aquecimento, a fita termoplástica se espalha e se torna mais larga e fina, dependendo da temperatura e da velocidade de assentamento (tempo de aquecimento), devido à redução da viscosidade do polímero. Em um sistema com controle de malha fechada - onde temperatura é mantido constante na área de aquecimento - uma disposição axial terminará com uma fita mais larga do que em uma disposição circular. Alternativamente, em um sistema com potência constante controle, o layup axial se desenvolverá sob temperaturas mais baixas e, portanto, a fita se alargará menos. É importante entender e resolver isso porque mudanças desiguais nas dimensões da fita podem resultar e causar lacunas e sobreposições indesejadas que podem aumentar o conteúdo vazio.

Ao envolver tubos, a geometria do raio é constante, mas isso muda ao envolver vasos de pressão devido às cúpulas das extremidades. Ao entrar ou sair dessas cúpulas, o robô desacelera e o tamanho do ponto de laser diminui no substrato. Ambas as ações podem causar um aumento acentuado na temperatura, o que pode causar seções mais finas, diferentes propriedades do material ou até mesmo danos ao polímero.

Outra consideração é que, à medida que as camadas de fibra da peça são acumuladas durante o enrolamento, as dimensões do núcleo sendo enrolado (mandril e camadas até agora) estão mudando. Portanto, os ângulos de layup devem ser ajustados para evitar lacunas. Um sistema LATP / LATW com software que atualiza o diâmetro do mandril pode estar disponível em alguns fornecedores. Caso contrário, o enrolamento deverá ser inspecionado manualmente ou com um sistema de inspeção em linha e corrigido conforme necessário.

Embora abordar as considerações acima ajude, não é possível alcançar 100% de eliminação de defeitos, como lacunas, sobreposições e variações de espessura. O processo de enrolamento, portanto, deve ser desenvolvido para alcançar os permitidos de design da peça, em vez de buscar uma "peça perfeita", o que pode adicionar custos desnecessários.

Maximização das propriedades mecânicas, adesão intercamada e cristalinidade

O gerenciamento térmico é um fator chave para alcançar a adesão intercamada adequada, bem como a cristalinidade potencial total na matriz termoplástica. As primeiras camadas ficam próximas ao mandril, que atua como dissipador de calor. Isso pode prevenir a interdifusão molecular e promover má adesão entre camadas, baixa cristalinidade e maior conteúdo de vazio. Para superar este desafio, deve-se considerar a redução da velocidade de layup, aumentando a temperatura e ajustando o ângulo do laser para permitir um tempo de aquecimento maior para garantir a difusão molecular.

Isso não garante, no entanto, cristalinidade total. Isso ocorre porque a difusão molecular - reformando os re-entrelaçamentos moleculares após a fusão durante o resfriamento - é um processo muito mais rápido do que a cristalização, onde as moléculas são alinhadas para formar uma estrutura cristalina ordenada. Se a peça que está sendo feita for fina (cerca de menos de 2 milímetros), pode-se esperar uma cristalinidade menor do que uma peça mais espessa, que recebe mais passagens de consolidação e menos perda de calor para o mandril. Para thin e peças grossas, considere velocidades de layup mais lentas para as camadas iniciais.

Para atingir a cristalinidade total, considere o seguinte:

- Após o enrolamento, recozer (absorção de calor) a uma temperatura entre a matriz termoplástica T g (temperatura de transição vítrea) e T m (temperatura de fusão). Como regra geral, o meio entre as duas temperaturas fornece a cinética de cristalização mais rápida.

- Use um mandril aquecido que irá promover a cristalinidade das camadas iniciais. Isso nem sempre é possível e pode ser mais caro. Se um mandril aquecido for usado, certifique-se de considerar que o mandril pode sofrer expansão térmica.

- Passos de programa para consolidação - em outras palavras, incluem passes de enrolamento sem fita de entrada, mas com laser totalmente projetado no substrato. Isso é feito principalmente nas últimas camadas que recebem menos passes, mas também pode ser feito nas primeiras camadas para melhorar a adesão entre camadas.

Dimensões da fita - flexibilidade de design e taxas de produção

As dimensões da fita são um parâmetro crucial no enrolamento da fita. Obviamente, o recebimento de largura e espessura de fita constante do fornecedor possibilitará produtos repetíveis e uniformes. No entanto, as dimensões da fita também definem a flexibilidade do projeto. Por exemplo, com um layup axial em um mandril tubular, a largura da fita deve ser estreita o suficiente para ser compatível com a curvatura do mandril. Quanto maior o diâmetro do mandril, mais larga é a fita que pode ser usada. Uma fita mais larga significa um rendimento mais rápido, enquanto a fita mais estreita tem um design mais amigável, uma vez que é mais compatível com as mudanças de curvatura e mais fácil de dirigir.

Embora existam mais problemas e desafios com o LATW, boas peças são possíveis e este método de fabricação continuará a avançar à medida que tubos e tanques compostos são usados para hidrogênio e outras aplicações de armazenamento de gás.

Sobre o autor

Yehiel Shaham

Yehiel Shaham é engenheiro de plásticos e polímeros com quase 12 anos de experiência no desenvolvimento e fabricação de termoplásticos das principais empresas israelenses de plástico e defesa. Durante 2016-2020, foi engenheiro chefe de compósitos termoplásticos (TPCs) na RAFAEL, onde se especializou em TP-AFP. Atualmente, ele tem como objetivo promover TPCs na indústria israelense.

Resina

- Covestro Aumenta o Investimento em Compósitos Termoplásticos

- Fita termoplástica unidirecional de fibra de carbono à base de PPS

- Fraunhofer IPT desenvolve compósitos termoplásticos em armazenamento de hidrogênio, pás de motor e muito mais

- Compostos termoplásticos na Oribi Composites:CW Trending, episódio 4

- Projeto RECONTRAS valida o uso de microondas e soldagem a laser para obter compósitos recicláveis

- OTOMcomposite desenvolve software para produção de Composites 4.0 usando colocação e enrolamento assistido por laser

- ACMA lança programa da Conferência de Compostos Termoplásticos em 2020

- INOMETA investe em uma nova tecnologia de enrolamento de fita assistido por laser

- Compostos termoplásticos:Vista panorâmica

- Compósitos termoplásticos de soldagem