Arevo em 2018:Produção industrializada de peças impressas em 3D de fibra contínua

FONTE para todas as imagens:Arevo.

FONTE para todas as imagens:Arevo. CW cobriu a Arevo (Santa Clara, CA, EUA) desde 2014. Conhecida por seu uso de polímeros termoplásticos de alto desempenho, incluindo polieteretercetona (PEEK), poliariletercetona (PAEK), polieterimida (PEI) e sulfeto de polifenileno (PPS), a empresa também foi líder no desenvolvimento de controle robótico de circuito fechado para impressão 3D , permitindo a colocação de fibra na direção z e ao longo de curvas 3D. A empresa tem uma lista de novos desenvolvimentos, incluindo seu processo de deposição de energia direta (DED) usando aquecimento a laser para um aumento de 100 vezes na velocidade de produção.

Novo CEO e financiamento da série B

Jim Miller ingressou na Arevo como CEO há três meses. Ele foi um dos primeiros funcionários da Amazon e passou oito anos no Google, mais recentemente como vice-presidente de operações mundiais. “Na verdade, passei a maior parte da minha carreira ajudando empresas jovens a crescer”, diz Miller, “fiquei animado com a abordagem da Arevo para a impressão 3D de compostos e vejo uma grande oportunidade de mudar a forma como o mundo projeta e fabrica estruturas complicadas em uma miríade de formulários."

A empresa também acaba de concluir seu financiamento da Série B, levantando US $ 12,5 milhões com a Asahi Glass Co. (AGC, Tóquio, Japão) liderando a rodada. “Eles são o maior produtor mundial de vidro automotivo”, diz Miller. “Eles têm um bom relacionamento na indústria automotiva e veem uma grande oportunidade para novas tecnologias de compósitos nas aplicações automotivas . ” Outros investidores incluem In-Q-Tel (Arlington, VA, EUA), Sumitomo Corporation (Tóquio, Japão) e Leslie Ventures. Miller diz que Sumitomo , um dos maiores conglomerados japoneses e líder em tecnologias de petróleo e gás, está interessada em aplicar a tecnologia de impressão 3D da Arevo em suas atividades industriais , que incluem construção, transporte, infraestrutura e energia.

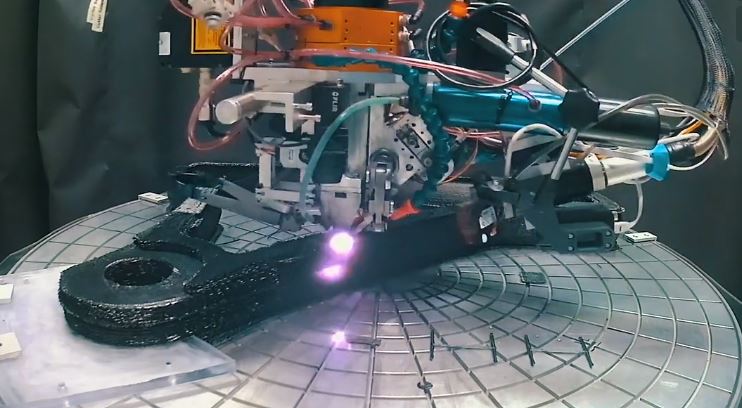

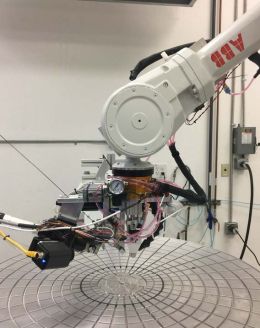

As células de fabricação de deposição de energia direta (DED) da Arevo compreendem um robô industrial, cabeça de impressão com aquecimento a laser e plataforma de construção rotativa. O cabeçote de impressão (visto à direita durante o corte e reinicialização automatizados) inclui equipamento de gerenciamento térmico e sistemas de visão para inspeção in-situ. FONTE:Arevo.

Produção industrial de compósitos termoplásticos

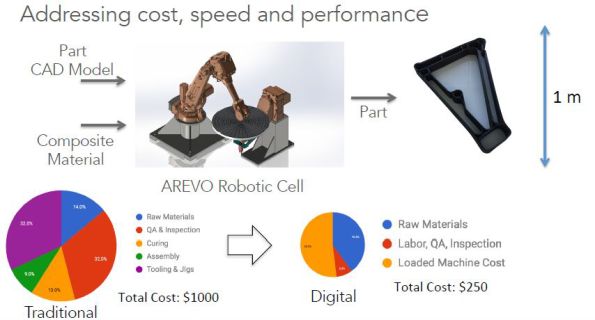

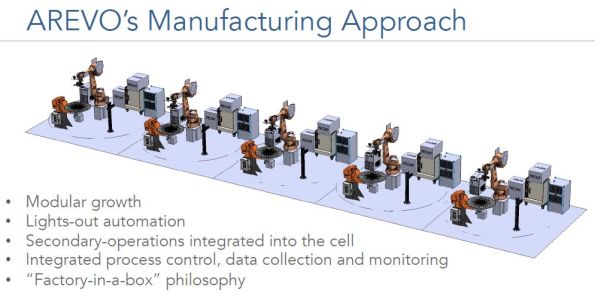

“Nossas novas células de fabricação usam um robô industrial padrão , uma plataforma de construção rotativa e um laser para aquecimento , ”Explica Miller. “Chamamos o processo de deposição de energia direta (DED). ” Dentro da célula de manufatura segura para laser, o robô tem um efetor de cabeçote de impressão com gerenciamento térmico proprietário equipamentos, eletrônicos personalizados e sistemas de visão que permitem a inspeção in-situ . “O processo é principalmente automático / apagado”, diz Miller. “Essas novas células produzem um aumento de mais de 100 vezes na velocidade de produção.” O escritório técnico-chefe Wiener Mondesir acrescenta:“O laser fornece energia ilimitada. Podemos controlar isso e ir mais rápido para atingir taxas de produção industrial. ” Mas Miller aponta, “Esta não é uma questão de quão rápido as máquinas podem se mover ou quanto material pode ser aplicado porque estamos construindo compostos estruturais complexos por um quarto do custo de compostos tradicionais. ”

Fabricação de compósitos não tradicionais - O processo DED da Arevo supostamente permite a produção de peças de compósito termoplástico reforçado com fibra contínua a ¼ do custo de compósitos tradicionais. (Cálculos baseados em peças de 1 m.)

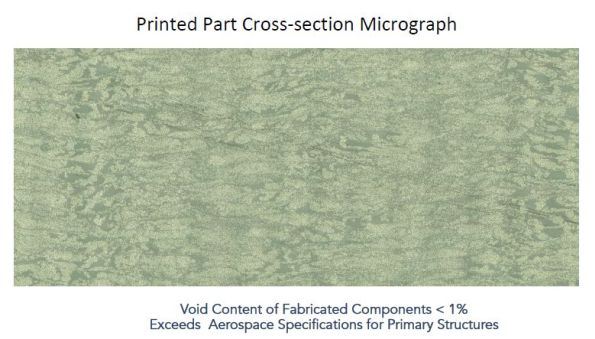

“Estamos buscando a fabricação de peças compostas termoplásticas em grande escala economicamente viável , ”Diz Miller. “Abordamos essa fabricação de uma perspectiva não tradicional de compósitos.” No entanto, a cabeça de impressão integra a capacidade de compactação e as peças ainda estão em conformidade com os requisitos de qualidade dos compostos tradicionais. “Podemos obter peças compostas termoplásticas com um conteúdo de vazio muito inferior a 1% , ”Miller atesta. “A Arevo continua a melhorar seu processo e atenderá às propriedades mecânicas para os requisitos de estrutura primária em um futuro próximo”.

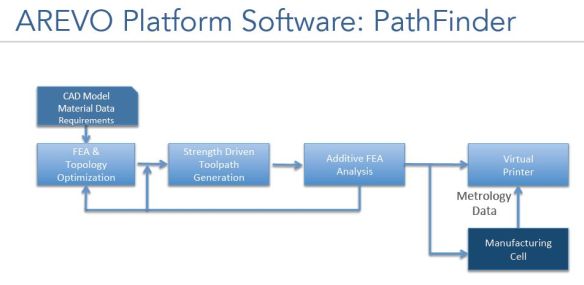

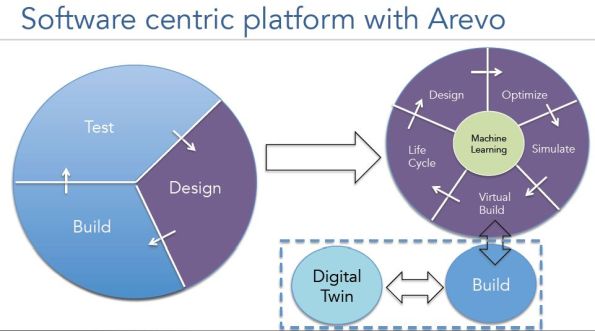

Software Pathfinder

Parte da "perspectiva de compostos não tradicionais" das referências de Miller acima é o investimento da Arevo em design digital e software de processo. “Nós reduzimos um fluxo de trabalho inteiro no software ”, diz Miller. “Ele pode fornecer uma análise 3D completa da peça e desenvolver a orientação otimizada da fibra usando Additive FEA Módulos (AFEA). Muito do nosso sucesso está sendo impulsionado pelo software e simulação de produção de peças. Executamos o design gerado por computador por meio de nosso software de simulação de processo e ele mostra os parâmetros do processo, incluindo temperaturas, caminho de impressão, empenamento e encolhimento do material impresso , bem como tensões residuais. Isso nos permite realmente entender e otimizar o processo para produzir peças de alta qualidade. ”

Ele diz que o testemunho do software da Arevo é que as propriedades das peças fabricadas estão dentro de 5% das propriedades simuladas, o que Miller observa é basicamente o nível de margem de erro de medição de teste. Ele acrescenta que a Arevo também está usando aprendizado de máquina de uma forma única.

Demonstrando as possibilidades

Há apenas um mês, a Arevo apresentou o que acredita ser a primeira bicicleta impressa em 3D do mundo no evento Sea Otter (19 a 22 de abril, Monterey, CA, EUA). “Nosso objetivo era demonstrar o que nosso software e processo podem alcançar”, explica Miller. “Trabalhamos com a empresa de design industrial do Colorado, Studio West, para desenvolver o design de quadro de bicicleta cantilever . ” Ele observa que a Studio West é bem conhecida na indústria de bicicletas, trabalhando com alguns dos principais fabricantes. “Inicialmente, eles nos deram um design de estrutura muito tradicional”, diz Miller. “Mas queríamos mostrar como a Arevo pode aplicar fibras contínuas de novas maneiras , então continuamos a trabalhar com eles por meio de várias iterações. ” Ele acrescenta que a equipe da Arevo queria otimizar a rigidez e a flexibilidade do quadro da bicicleta, mas também demonstrar a nova estética possível com sua tecnologia de manufatura aditiva. “Acabamos com um design de bicicleta único”, diz Miller. O quadro da bicicleta é feito com reboque contínuo 12K CF e PEEK mas Miller diz que também é possível usar náilon.

O quadro de bicicleta composto de CF impresso em 3D da Arevo é prontamente adaptado para atender uma ampla gama de produtos para o mercado de bicicletas, incluindo e-bikes, bicicletas de carga, reclináveis, 3 rodas, bicicletas infantis, bicicletas gordas, BMX, cruisers e mais. FONTE:Arevo.

Os quadros de bicicletas não são o único exemplo do que a Arevo está alcançando na fabricação de aditivos de compósitos. “Pequenas empresas de robótica estão construindo robôs de grande porte que estamos ajudando a ficar mais leve por uma fração do custo dos materiais tradicionais ”, diz Mondesir. A Arevo também destaca aplicações de impulsor e hélice , onde os benefícios relatados incluem:

- Produção sob demanda para gerenciar o custo do estoque

- Maior eficiência vs. construção metálica

- Resiliente ao ambiente de serviço

- Geometrias complexas não são possíveis com a manufatura legada.

Caminho para a produção industrial

Miller diz que a primeira meta para 2018 é instalar oito células de manufatura DED e construir capacidade para lidar com sua carteira de peças de produção . “Vamos começar a embarcar produtos em grande volume ainda este ano”, afirma. A empresa também está trabalhando com clientes estratégicos em aplicativos-chave e desenvolvimento de produtos. “Nosso terceiro foco principal é continuar refinando o processo de deposição para aumentar a velocidade ao mesmo tempo em que mantém a qualidade e o rendimento ”, diz Miller. “Também demonstraremos peças com fibras e tamanhos de estopa diferentes . ” Ele diz que o processo DED pode lidar com formas e diâmetros de reboque variáveis, até 24K de reboque. “Podemos imprimir com PEKK, PAEK, PPS e também com fibra contínua de vidro e aramida”, acrescenta Miller.

E a impressão com fio e fibra óptica para estruturas compostas multifuncionais ? “Isso seria essencialmente apenas mais uma fibra para nós”, diz Miller. Demonstrações dessa capacidade foram, até agora, em laboratório. “Estamos analisando a propriedade intelectual e temos P&D em andamento nessa área”, acrescenta.

“Nada nos impede de usar vários reboques e / ou fitas ”, Afirma Miller. “E realmente há sem limite até que tamanho podemos imprimir. Estamos fazendo uma peça de 2,5m x 1,5m para uma empresa aeroespacial e também pretendemos usar vários robôs juntos . A empresa desenvolveu suas células de manufatura DED para serem modulares, capazes de ter operações secundárias integradas, como acabamento para produzir superfícies de alta qualidade.

Também podemos colocar nossas cabeças de impressão em qualquer robô industrial, para que nossa tecnologia possa ser integrada a um processo existente ou processos completamente novos. ” Ele ressalta que a Arevo “não está no ramo de impressoras, mas essa adaptabilidade abre algumas oportunidades. A empresa possui 55 patentes emitidos, pendentes ou pedidos em curso.

E quanto ao design generativo? A Arevo se vê como um jogador ajudando a concretizar essa nova abordagem de design e fabricação? “O design generativo é muito diferente do que estamos fazendo porque pode resultar em designs difíceis de fabricar, o que aumenta os custos”, responde Miller. “Nossa abordagem é incluir otimização para manufatura na frente. ”

Resina

- Produção de fibra de carbono e peças de fibra de carbono:quais são os princípios básicos?

- Substituição de peças de alumínio por fibra de carbono impressa em 3D

- 2018:Uma Odisséia IMTS

- AON3D, Astrobotic para enviar peças impressas em 3D para a lua

- Redução do custo de materiais de impressão 3D de fibra contínua

- Alltec se expande no mercado norte-americano

- Covestro lança termoplásticos de fibra contínua Maezio

- Fabricação contínua de fibra (CFM) com compostos moi

- Compósitos para impressão 3D com fibra contínua

- Software melhora a precisão de peças impressas em 3D