PEEK vs. PEKK vs. PAEK e Moldagem por Compressão Contínua

Esta é uma continuação da recente série de artigos sobre compósitos termoplásticos (TPCs) que escrevi (veja abaixo), além do recurso de fitas termoplásticas que Jeff Sloan escreveu na edição de fevereiro.

- Consolidando aeroestruturas compostas termoplásticas no lugar, Parte 1

- Consolidando aeroestruturas compostas termoplásticas no lugar, Parte 2

- Demonstradores de composto termoplástico - roteiro da UE para fuselagens futuras

- PEEK ou PEKK em futuras aeroestruturas TPC?

TPCs têm voado em aeronaves desde os anos 1990 e na estrutura primária desde 2010 - G650 da Gulfstream apresenta um leme e elevador de fibra de carbono / sulfeto de polifenileno (PPS) produzidos pela empresa Fokker da GKN Aerospace (Redditch, Reino Unido) usando o prepreg Cetex da TenCate.

Acho que às vezes esquecemos quanta experiência já temos em tecnologia TPC. No passado, perguntamos “por que não há mais TPCs voando em aeronaves?”. Talvez agora, com a preparação da Boeing para o New Mid-market Airplane (NMA) e o progresso da indústria aeronáutica europeia via Clean Sky 2 e outros programas de desenvolvimento, possamos finalmente ver uma nova rodada de aplicativos entrar em serviço.

Nesse ínterim, existe uma extensa cadeia de suprimentos já estabelecida com uma série de empresas veteranas. Aqui, vou entrar em contato com a TenCate (recentemente adquirida pela Toray), Teijin e Solvay. Cada um tem uma visão diferente sobre quais polímeros e tecnologias de processamento oferecem potencial.

TenCate - veterano da TPC continua avançando tecnologia

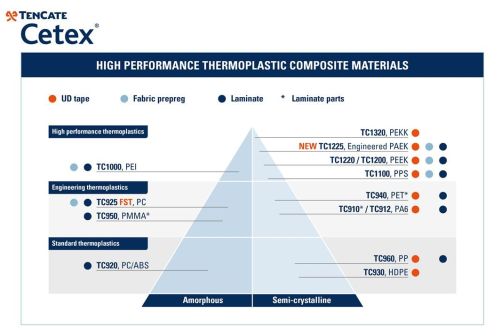

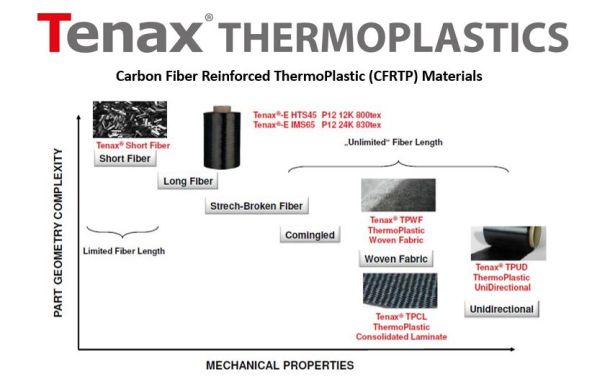

TenCate afirma ter mais de 40 anos de experiência no desenvolvimento de compósitos termoplásticos. É Cetex A marca é bem conhecida por laminados pré-impregnados e pré-consolidados (também chamados de organosheet), mas também se estende a compostos de moldagem a granel (BMC), bem como fitas unidirecionais (UD) e tecidas. A empresa tem um longo histórico com a linha completa de termoplásticos (veja o gráfico abaixo) e agora adicionou Poliariletercetona de baixo ponto de fusão (LM PAEK ) Esses materiais são usados em aplicações suportadas pelas divisões Aeroespacial e Industrial da TenCate, bem como produtos de mercado de massa, como eletrônicos de consumo e calçados esportivos, por meio da divisão de Compostos de Desempenho da empresa.

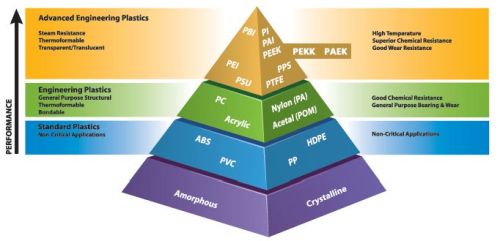

As fitas termoplásticas Cetex estão disponíveis em uma ampla variedade de polímeros de matriz que variam de temperatura de fusão inferior / desempenho inferior a temperatura de fusão superior / desempenho superior.

FONTE:TenCate (topo), Tri-Mack Plastics Mfg. Corp . (fundo)

com PEEK, PAEK adicionado por CW.

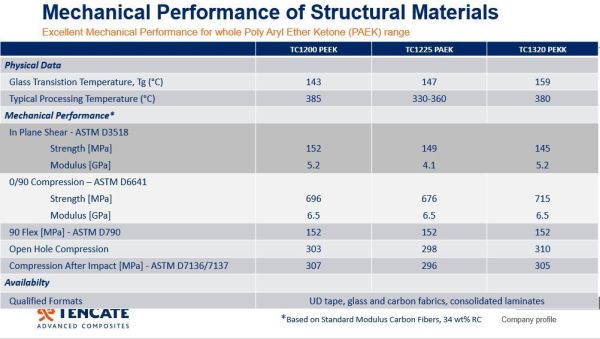

Durante as entrevistas para minha série sobre termoplásticos consolidados in-situ, o PAEK de baixa fusão surgiu como uma alternativa em potencial à polietercetonecetona (PEKK) e à polieteretercetona (PEEK) na busca por um processamento mais rápido. Quando perguntei a TenCate sobre isso, o Dr. Hans Luinge, diretor de pesquisa de compósitos termoplásticos e desenvolvimento de produtos para TenCate, recapitulou a diferença nas temperaturas de fusão :

- TC1225 fibra de carbono (CF) / fita LM PAEK 305 ° C

- Fita TC1320 CF / PEKK 340 ° C

- TC1200 CF / PEEK fita 350 ° C

Observe que as temperaturas reais usadas no processamento dessas fitas compostas podem ser mais altas, mas o TC1225 LM PAEK ainda é atraente devido ao seu ponto de fusão muito mais baixo.

“ Cetex TC1225 LM PAEK foi introduzido no TAPAS1 programa de desenvolvimento, do qual fomos um participante fundamental ”, lembra Luinge. Ele usa o polímero PAEK da Victrex, e ele aponta que até 2013 , o material TC1225 já havia sido usado em uma estrutura de aeronave de demonstração . Airbus Nantes exibiu uma fuselagem painel com reforços integrados no 2013 Paris Air Show. Foi fabricado usando a fita CF / LM PAEK fornecida pela TenCate, com elementos prensados ômega e longarinas T com junta de topo que foram soldados à pele, feitos com colocação de fibra automatizada (AFP).

“PAEK de baixo ponto de fusão funciona bem em AFP, formação de estampagem e soldagem”, disse Scott Unger, diretor de tecnologia global da TenCate. Mas com o derretimento inferior temperatura, não são as propriedades mecânicas para LM PAEK inferior a PEKK e PEEK? Unger diz que não, eles são praticamente iguais . “PEEK, PEKK e LM PAEK são todos bons materiais estruturais e, de uma perspectiva de custo, o TC1225 tem um preço competitivo com o TC1200 CF / PEEK e não é mais caro do que o TC1320 PEKK.”

PAEK de baixo ponto de fusão acelera a consolidação in-situ

Além disso, TC1225 LM PAEK é uma promessa para consolidação in-situ, que Unger admite “é potencialmente o Santo Graal. Mas o que vimos no passado é que suas velocidades AFP deve ser muito lento para alcançar a consolidação in-situ . ” Ele explica:“Você não pode obter a consolidação in-situ sem usar uma fita que demonstra um nível de vazio muito mais baixo do que o que é finalmente aceitável no laminado ou estrutura final. Existem dois fatores-chave :qualidade da fita e quão bem a resina e a fibra da matriz são distribuídas na fita UD. ” Unger afirma que os processos de fabricação de fita UD da TenCate foram projetados para produzir níveis de vazio extremamente baixos para permitir processos como AFP rápido seguido por fora da autoclave / saco a vácuo apenas Consolidação (OOA / VBO), bem como AFP consolidada in-situ em uma etapa.

“Nossa fita é extremamente consistente com 0 a 0,5% de vazios no máximo , ”Diz Winand Kok, diretor TenCate de serviços especializados da UE. “Nossa espessura da fita também é muito consistente , é por isso que podemos obter espessuras de camada muito precisas em laminados consolidados. Esta consistência também é importante para processos de soldagem termoplástica e consolidação in-situ. ” Unger volta ao segundo requisito que ele descreveu acima:“ LM PAEK tem muito melhor fluxo versus PEKK e PEEK. Ele também pode ser processado em velocidades mais altas do que PEKK e PEEK. ”

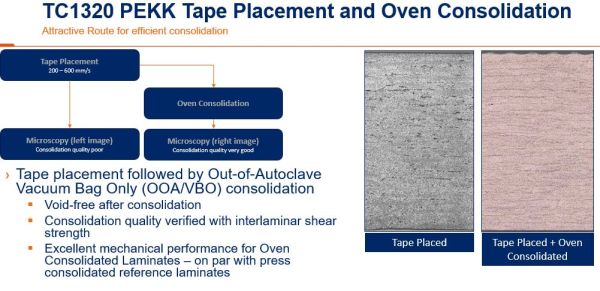

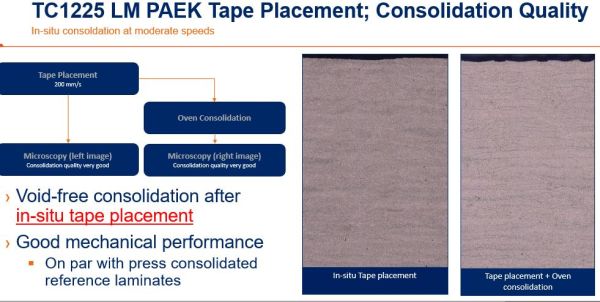

Este último ponto foi demonstrado em uma comparação laminado para laminado . “Fizemos TC1320 laminados CF / PEKK usando uma máquina a laser Coriolis AFP no ThermoPlastic composites Research Center (TPRC) em Twente, Holanda ”, diz Unger,“ em uma velocidade rápida de 600 mm / s . Em seguida, consolidamos este laminado usando saco de vácuo apenas em um forno." Ele reconheceu que havia porosidade entre as camadas devido ao rápido acúmulo de AFP, mas esses vazios foram corrigidos durante a segunda etapa de consolidação, ilustrada nas fotomicrografias do laminado. “Também colocamos fibra no material TC1320 a 200 mm / s e descobri que a porosidade entre as camadas não foi eliminado com a velocidade mais lenta. Em seguida, fizemos um laminado equivalente usando a mesma máquina AFP, mas desta vez usando TC1225 CF / LM PAEK fita sem qualquer etapa secundária de consolidação OOA / VBO - ou seja, total consolidação in-situ via AFP. Alcançamos as mesmas propriedades de consolidação como no painel PEKK de 2 etapas. ”

CF / PAEK feito com consolidação in-situ AFP (sem etapa secundária) mostrou as mesmas propriedades de consolidação que CF / PEKK feito com consolidação rápida AFP + no forno (topo). FONTE:TenCate

Unger observa a velocidade AFP de 200 mm / s para o consolidado in-situ Laminado CF / PAEK é mais de duas vezes que reivindicado por Henri de Vries, cientista sênior, compósitos, no Departamento de Tecnologia de Estruturas do Centro Aeroespacial da Holanda (NLR, Amsterdã), em meu artigo, "Consolidando aeroestruturas compostas termoplásticas no local, Parte 2":

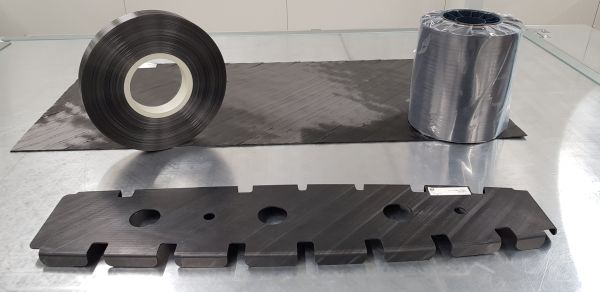

“Agora, estamos analisando até onde podemos empurrar a consolidação in-situ velocidade AFP ao mesmo tempo em que mantém níveis de vazio e propriedades mecânicas aceitáveis dentro do laminado ”, diz Unger. “Trabalhamos muito para colocar um painel TPC reforçado usando processos automatizados. Agora, o objetivo é construir o nível de preparação da tecnologia . ” Kok diz que a TenCate continua fazendo isso, trabalhando com parceiros da indústria, incluindo clientes e institutos de P&D. Um exemplo foi o poste do motor feito usando TC1320 CF / PEKK fita em exibição no estande da TenCate no JEC 2018. TenCate trabalhou com o fabricante de cascas de pilão NLR e também com componentes termoplásticos holandeses (DTC), que são reforçadas com nervuras soldadas à casca como elementos de reforço. Embora essa parte tenha sido feita usando AFP e, em seguida, consolidada em uma autoclave, Kok observa:“Também estamos explorando como otimizar ainda mais as fitas para consolidação em 2 etapas usando apenas ensacamento a vácuo em um forno em vez de uma autoclave”.

Fita de fenda CF / LM PEKK, laminado feito usando assentamento de fita automatizado (ATL) e uma nervura prensada, produzida por DTC. FONTE:www.composites.nl

Unger observa que os produtos CF / LM PAEK da TenCate usados no desenvolvimento e demonstração de estruturas primárias de aeronaves realmente usam fibra de carbono não dimensionada bem como fibra de carbono com dimensionamento . Ele diz que embora cinco anos atrás possa ter sido incomum ver fitas pré-impregnadas LM PAEK, PEKK e PEEK que usavam fibra de carbono com colagem devido a efeitos adversos nas propriedades mecânicas associadas às colagem, que certamente não é mais o caso hoje.

Um último ponto que enfatiza o potencial do LM PAEK é que a NIAR e a FAA estão em processo de conclusão do primeiro banco de dados público para um material termoplástico composto , usando TC1225 CF / LM PAEK da TenCate. A base de dados deve ser lançada no início do próximo ano, e esse material foi escolhido devido às suas propriedades mecânicas e facilidade de processamento.

Teijin - Produtor de CF de longa data muda para TPCs

O produtor de fibra de carbono (CF) Toho Tenax Co. Ltd. (Tóquio, Japão) foi agora rebatizado globalmente como Teijin Carbon, com três subsidiárias principais:

- Teijin Carbon Europe

- Teijin Carbon America

- Teijin Carbon Singapura.

O nome do produto continua sendo Tenax.

“Passamos muito tempo desenvolvendo termoplásticos 15-20 anos atrás”, disse Jean-Philippe Canart, anteriormente gerente de produtos de semi-produtos termoplásticos da Toho Tenax Europe e agora engenheiro de mercado aeroespacial da Teijin Carbon America. “Uma de nossas estratégias era desenvolver (UD) fita termoplástica unidirecional , que introduzimos em 2013 . ”

Canart explica os blocos de construção para este desenvolvimento, “Uma de nossas tecnologias principais é o dimensionamento termoplástico para CF , o que ajuda no processamento da fita. O dimensionamento padrão do CF deve ser removido devido às altas temperaturas de processamento exigidas para os termoplásticos. Além da resistência à temperatura, o dimensionamento termoplástico também oferece desempenho extra com adesão de fibra à matriz no compósito acabado. Uma de nossas maiores linhas na Europa produz 1.700 toneladas / ano de CF equipado com dimensionamento TP. A partir daqui, desenvolvemos fita UD com PEEK, PEKK e PPS matrizes termoplásticas para uso principalmente em aplicações aeroespaciais, mas também estamos trabalhando em aplicações industriais e de óleo e gás. ”

FONTE:Teijin .

Canart diz que o primeiro foco de Teijin com TPC foi na prensagem (estampagem) de clipes e suportes para o Airbus A350, usando tecido CF revestido com PEEK :“Esta foi a primeira grande onda de aplicações aeroespaciais. Vemos isso agora se movendo para peças maiores e mais estruturais produzidas com uma mistura de laminados AFP, seguido por consolidação por meio de estampagem. ” Canart reconhece que a consolidação in-situ (ISC) está em desenvolvimento há décadas, mas afirma:“não a vemos como madura ainda. Estamos apoiando projetos de P&D e institutos em maior desenvolvimento. ” Ele diz que o ISC é possível, “mas a questão é quão rápido você pode fazer as peças? E quão robusto é o processo? ” Ele acredita que será 2025-2030 antes que as peças do ISC estejam em produção para fuselagens comerciais . Nesse ínterim, Teijin prevê a expansão das fitas TPC para linhas de produção de estampagem AFP + em 2 etapas. “Já investimos em nossa linha de fitas européia e também estamos apoiando uma nova capacidade de processo, como moldagem por compressão contínua (CCM) . A cadeia de suprimentos está crescendo. ”

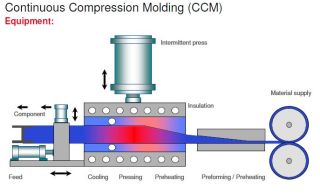

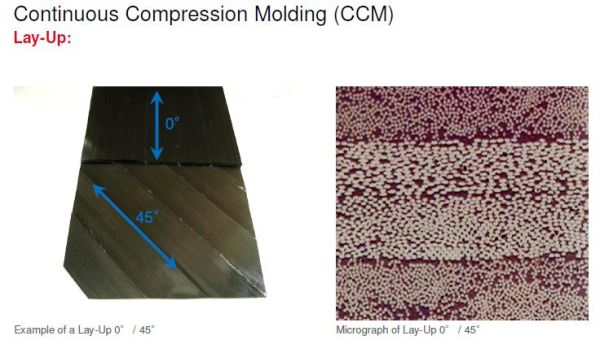

Apoio à produção em massa TPC - CCM

Moldagem por compressão contínua (CCM) é um processo sobre o qual escrevi em 2010:“Moldagem por compressão de grau aeroespacial”. É registrado como X-CCM pela Performance Polymer Compositesxperion (Markdorf, Alemanha), a empresa que inicialmente desenvolveu e comercializou o processo há mais de duas décadas. A X-CCM oferece laminados compostos termoplásticos de alta qualidade usando um processo rápido e quase contínuo. “Estamos trabalhando com a xperion como fornecedor de materiais”, diz Canart. “Esta é uma tecnologia madura , usado por muitos anos por Airbus e Boeing . Agora está realmente crescendo, usado para produzir laminados consolidados moldados. O CCM é ótimo para o custo, mas a seção transversal precisa permanecer constante. ”

Teijin está apoiando o crescimento em fita TPC- processos de fabricação de peças baseados, como moldagem por compressão contínua (CCM) comercializada pela xperion PPC.

FONTE:Teijin, SAMPE Seattle 2014.

De acordo com Laurens de la Ossa, gerente de vendas sênior da xperion PPC, “Nosso processo X-CCM está mais avançado agora, capaz de produzir formas mais complexas, incluindo perfis assimétricos como perfis T e J . ” Ele acrescenta que o processo pode produzir laminados TPC consolidados de até 24 polegadas de largura. “Somos parte de toda uma infraestrutura de tecnologia que está se movendo em direção à produção em massa de compósitos termoplásticos . Temos um processo muito elegante para peças TPC consolidadas - não há ensacamento a vácuo e podemos lidar com laminados espessos de 60 camadas e além , 8-10 mm de espessura. ”

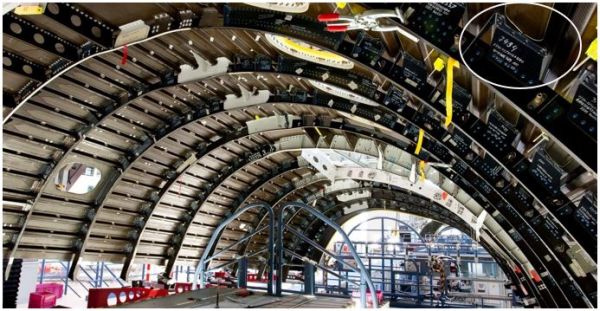

Que tipo de peças o X-CCM visa? “Longarinas da fuselagem interna, vigas do piso e outras estruturas ao redor do piso ou teto, componentes estruturais e aplicações semiestruturais que exigem o mais alto desempenho do material”, diz de la Ossa. “ Em 2025 , quando as novas plataformas de aeronaves começarem a entrar em produção, atingiremos 6 a 10 vezes o volume de material anualmente apenas para fornecer o que respondemos com as cotações até o momento. ”

FONTE:Teijin , SAMPE Seattle 2014

Como parte desse esforço contínuo em direção a um maior volume de produção, Teijin está focada em reduzir o custo do material de fita e aumentar a capacidade , diz Canart. E as solicitações da indústria por fita mais grossa ? Especificamente, de Vries da NLR disse:

“Já desenvolvemos fitas com peso de área de fibra variando de 145 a 200 g / m

2

, ”Canart responde. “Com esses produtos, uma espessura de 0,18 mm já é bastante padrão para nós. Modificamos nossas linhas para esta espessura e também até 0,20 mm, então acho que 0,25 mm nem seria um grande salto. ”

E sobre a qualidade da fita ? “Achamos que todas as fitas precisam ser modificadas para peças de alta qualidade em velocidades mais rápidas”, diz Canart. “O conteúdo de resina pode não corresponder ao que a consolidação in-situ requer e a distribuição da resina dentro da fita também pode precisar ser otimizada. O tempo e a velocidade de fusão são muito diferentes para as diferentes resinas e processos. Estamos apoiando mais desenvolvimento em uma variedade de áreas, incluindo os sistemas de polímero e a arquitetura da fita , incluindo a superfície. ”

Fuselagem do Airbus A350 clipe feito de laminados termoplásticos TenCate Cetex C / PPS usando Tenax ThermoPlastic Woven Fabric (TPWF). FONTE:Teijin, Premium Aerotec Group.

Solvay - mercado para PEEK e PEKK

Os produtos termoplásticos de alto desempenho da Solvay para compósitos incluem Ketaspire PEEK , Novaspire PEKK , Radel polifenilsulfona ( PPSU ), e sulfeto de polifenileno Ryton ( PPS ) Em comunicado apresentado pela Solvay, a empresa afirma que esses polímeros são produzidos em escala industrial que permitirá a consideração de aplicações de compostos aeroespaciais de grande volume e pode ser usado para produzir pré-impregnado de alta qualidade .

A Solvay atualmente fornece unidades APC pré-impregnados com polímeros PEEK e PEKK, com preços primariamente diferenciados pelo custo da fibra selecionada em vez do polímero quando produzidos e usados em grandes volumes. Portanto, acredita que a seleção de qual matriz termoplástica usar para uma determinada aplicação será conduzida pela preferência do cliente . Os fatores que afetam essa escolha incluem desempenho de temperatura, desempenho mecânico, processamento de fabricação de peças, disponibilidade de banco de dados de materiais e experiência da força de trabalho, para citar alguns. A visão da Solvay é que PEKK e PEEK atendem a uma necessidade no mercado e que é capaz de oferecer prepregs reforçados com fibra de alta qualidade e preços comparativos, independentemente do polímero selecionado.

Cauda horizontal da aeronave demonstrador fabricado pela GKN Fokker usando

Solvay APC (PEKK-FC) / AS4D. FONTE:GKN Fokker.

Portanto, para termoplásticos, como em todos os outros compósitos, as escolhas de materiais e processos não são limitadas. Na verdade, eles parecem estar se expandindo. Quem vai ganhar ascendência na produção de aeronaves no futuro? Isso ainda está para ser visto. CW continuará assistindo e relatando o que vemos.

Resina

- O que é moldagem por compressão e como ela funciona?

- Moldagem por compressão:Como funciona

- Moldagem por compressão e moldagem fundida:prós e contras

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Victrex e parceiro Bond para impressão 3D de peças PAEK

- Termoplásticos sobremoldados, ciclo de 2 minutos, uma célula

- Fitas contínuas, D-LFT se encontram em novo processo de moldagem por compressão

- TPAC e TPRC desenvolvem processo de reciclagem de compósitos termoplásticos

- EconCore faz parceria com MEAF em núcleos de colméia termoplásticos contínuos

- RTP Company desenvolve compostos termoplásticos leves e resistentes