Melhores maneiras de prevenir e corrigir marcas de pia na moldagem por injeção

A moldagem por injeção é um ótimo processo de fabricação para fazer prototipagem rápida estética e peças de produção plástica. Mas se não houver um sistema de controle rigoroso para o processo de produção, pode haver defeitos nas peças plásticas moldadas, como marcas de pia.

Então, o que é uma marca de pia na moldagem por injeção? Por que isso ocorre e como você os evita como fabricante? Continue lendo enquanto fornecemos respostas a essas perguntas e coisas importantes que você precisa saber sobre marcas de pia.

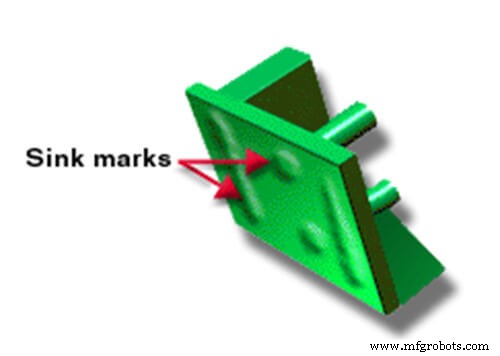

O que é marca de pia na moldagem por injeção?

A marca de pia é um defeito na superfície das peças moldadas por injeção com variações na espessura da parede . Em outras palavras, a moldagem por injeção de marcas de afundamento ocorre em seções mais grossas de peças moldadas e esse defeito se parece mais com uma covinha ou ranhura em sua superfície. Para uma seção de um produto ser mais espessa, significa que contém mais peças. Além disso, essas regiões mais espessas prolongam seu tempo de resfriamento. Em contraste, a parte externa da peça plástica em contato com o aço do molde geralmente esfria muito rápido.

Consequentemente, essa diferença no tempo de resfriamento entre a parte externa da peça moldada e seu interior causa o defeito. Como? À medida que as moléculas na parte mais grossa do protótipo começam a esfriar, elas se contraem, resultando na atração da parte externa, causando uma marca de afundamento. No entanto, se a parte externa for forte o suficiente, essa contração causará um vazio.

O grau de visibilidade de uma pia depende de sua profundidade, da cor do produto e de sua textura. No entanto, é importante notar que pequenas marcas de afundamento são frequentemente visíveis devido à sua capacidade de refletir a luz em diferentes direções.

Causas e soluções de marcas de pia na moldagem por injeção

A produção de peças por meio de moldagem por injeção envolve a injeção de material fundido em um molde. Dentro do molde, o material se solidifica nas peças desejadas. Posteriormente, ocorre sua ejeção.

Marcas de pia de moldagem por injeção geralmente ocorrem quando a espessura da peça injetada no molde é muito grande para a resina usada. No entanto, existem outras causas de marcas de pia. Agora, vamos examinar o que as causa e como reduzir as marcas de afundamento na moldagem por injeção.

Marcas de afundamento Causa 1:temperatura de fusão incorreta

Usar uma temperatura incorreta ao derreter uma resina pode causar marcas de afundamento na superfície do plástico acabado. Muitas vezes, as marcas de afundamento são por causa da baixa temperatura da pastilha e, se for o caso, aumentar a temperatura pode resolver esses problemas.

Para evitar isso, ajuste a resina de fusão dentro da faixa de temperatura recomendada pelo fabricante. Antes de injetar a resina no molde, verifique a temperatura de fusão.

Marcas de afundamento Causa 2:tempo de empacotamento e espera baixo

Quando o tempo de embalagem e retenção é muito baixo, também pode causar afundamentos nas superfícies dos produtos. Idealmente, o tempo de embalagem e retenção deve ser longo. Isso garante a vedação adequada da porta da peça, evitando assim a entrada e saída de resina plástica da cavidade do molde. Se a vedação do portão não ocorrer corretamente, a resina plástica sairá da cavidade quando colocada em repouso.

Para evitar marcas de afundamento, segure-o por tempo suficiente para garantir que o portão solidifique após o preenchimento do molde. Isso ajudaria a evitar que o material derretido saísse do molde, evitando afundamentos. Em outras palavras, onde uma marca ou depressão ocorre perto do portão, prolongar o tempo de empacotamento e retenção ajuda a erradicá-la.

Marcas de afundamento Causa 3:Embalagem inadequada ou pressão de retenção

A distribuição inadequada da pressão de retenção é outro motivo pelo qual sumidouros aparecem nas peças moldadas. Ou seja, aplicar pressão de embalagem adequada em diferentes partes do produto ajudaria a mantê-lo em forma.

Para evitar marcas de afundamento ou encolhimento, uma pressão típica da cavidade do molde varia de 8.000 a 15.000 psi. A regra para isso é que a pressão do pacote ou de retenção deve ser de 50 a 70% da pressão de injeção.

A melhor maneira de aplicar pressão é medindo a espessura. Conseqüentemente, seções de molde grossas requerem mais plástico e pressão do que seções menos grossas para manter a forma.

Como esse defeito resulta do encolhimento quando materiais como a resina plástica em áreas grossas se contraem durante a secagem, colocar plástico suficiente em áreas grossas com a pressão certa pode ajudar a erradicá-lo.

Marcas de pia Causa 4:alta temperatura do molde

Não usar as temperaturas recomendadas do molde (que estão entre 80-120 o Celsius) poderia resultar nesta depressão. Definir a temperatura muito alta pode impedir o portão de selar corretamente e no prazo. Para corrigir isso, use a faixa de temperatura correta do molde, garantindo o encanamento correto.

Abaixo está a temperatura de moldagem por injeção recomendada para plástico comum:

| Material plástico | Temperatura de moldagem por injeção (C°) | Temperatura do molde (C°) |

| LDPE | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| PVC rígido | 180-210 | 30-50 |

| PVC-soft | 170-200 | 15-50 |

| HDPE | 260-300 | 30-70 |

| PC | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

Sink Marks Causa 5:Geometria da peça imprópria

Geometrias de peças e design de moldes inadequados também podem causar a formação dessas depressões. É importante observar que as nervuras e saliências são as áreas mais comuns onde ocorrem marcas de pia. Abaixo estão algumas maneiras de corrigir defeitos de moldagem por injeção causados pela geometria.

Equilibrar a espessura da costela e da parede

Criar um equilíbrio entre a espessura da nervura e da parede ajudaria a reduzir a tendência de formação dessas marcas. Evite aumentar a altura da nervura para a espessura da parede. Porque isso pode levar a um aumento no número de distorções ou defeitos no plástico.

Além disso, observe que o plástico fundido, como outros líquidos, flui ao longo do caminho com pouca ou nenhuma resistência. Portanto, áreas menos espessas seriam preenchidas primeiro durante a injeção de plástico. Depois que esta seção estiver cheia, o plástico derretido começará a encher a seção da nervura.

Use uma inclinação gradual de 7 graus na base da costela

Para minimizar distorções e manchas, é necessário incorporar uma inclinação gradual de 7 graus na base da nervura. Usar este método de inclinação só funciona quando o portão está perto da área. Essa inclinação ajuda a garantir um aumento gradual do material fundido injetado no molde, evitando manchas e distorções em sua superfície.

Design do chefe

Ao projetar um ressalto onde o aro passaria por uma tensão mínima, o diâmetro externo deve ser o dobro do diâmetro interno. Este tipo de design de ressalto ajudaria a reduzir as marcas de afundamento. Por outro lado, se o aro do ressalto sofrer muita tensão se houver aplicação de cargas mais pesadas, o diâmetro externo deve ser duas vezes e meia o diâmetro interno.

A área de base mais fina ao redor do chefe

É melhor evitar afinar a área da base ao redor da saliência. Esta prática, comum nos dias de hoje, torna a construção fraca. Como resultado, a saliência exigiria nervuras fortes para suporte que consequentemente interrompem o fluxo de material durante a injeção, resultando em marcas de afundamento no plástico.

Orifício do bocal pequeno

Se o bico ficar bloqueado ou o orifício do bico da máquina de moldagem for pequeno, a falta de pressão pode causar uma marca de afundamento no plástico. Assim, a melhor forma de evitar esse tipo de defeito no plástico é limpando ou substituindo o bico da injetora para obter a velocidade ideal de injeção.

O DFM ajuda a evitar marcas de pia na moldagem por injeção de plástico

O projeto para fabricação ou manufaturabilidade envolve projetar um componente ou peça, por isso é mais fácil produzir mais dessa peça. Esse processo inclui um conjunto de diretrizes de projeto que a indústria recomenda para uma melhor fabricação e projeto de peças.

A aplicação de projeto para fabricação na fase de projeto ajuda a evitar marcas de afundamento de peças moldadas. Esta fase de fabricação também é o momento ideal para resolver esses defeitos, pois o faz com custo mínimo. Além disso, esse processo envolve o uso de programas especializados de simulação de fluxo de molde. O objetivo da utilização deste programa é simular o processo de moldagem por injeção. Esta simulação feita em 3D mostra o fluxo, empenamento, fluxo de calor e detalhes do molde completo.

Durante a simulação, os engenheiros que supervisionam o projeto verificam problemas com o projeto, incluindo marcas de afundamento, usando uma lista de verificação. Se houver problemas, eles fazem as alterações necessárias no projeto, incluindo o material e o molde utilizados. Eles repetem esse processo até que a lista de verificação seja concluída e os problemas eliminados.

O objetivo geral da DFM é fabricar produtos com erros mínimos e aumentar a qualidade do produto para a satisfação ideal do consumidor. Além disso, não seguir este guia de design de moldagem por injeção durante a produção de peças plásticas muitas vezes resulta em despesas evitáveis devido à modificação e redesenho do molde.

RapidDirect – Seu melhor parceiro de moldagem por injeção

Você está procurando o melhor lugar para obter seus serviços de moldagem por injeção sem marcas de pia? Pense RapidDirect! Oferecemos a melhor qualidade durante a prototipagem e produção em grande escala.

Além disso, oferecemos análise DFM aos nossos clientes sem nenhum custo para garantir que defeitos como uma marca de pia não prejudiquem a aparência do seu produto.

Somos grandes fãs da perfeição, e é por isso que seguimos todas as diretrizes do padrão DFM para garantir que as peças do seu produto sejam mais do que perfeitas. Então, o que você está esperando? Visite RapidDirect hoje para iniciar seu projeto.

Perguntas frequentes

O que causa vazios na moldagem por injeção?O vazio ocorre quando há diferença na taxa de resfriamento entre as partes externa e interna, principalmente quando a camada externa do produto esfria antes da camada interna. Essa diferença faz com que a camada interna encolha, separando-se da outra camada, formando assim um vazio.

Como evitar marcas de afundamento e vazios?

As principais maneiras de evitar sumidouros e vazios em um projeto incluem:

uma. Certifique-se de que a temperatura de fusão é ideal.

b. Certificando-se de que a pressão de compressão e retenção é ideal.

c. Evite o excesso de temperatura do molde.

d. Garantir o uso do material e design de molde corretos.

Como remover manchas de fluxo da moldagem por injeção?

Abaixo estão as maneiras pelas quais você pode remover e evitar linhas de fluxo;

uma. Aumente a velocidade de injeção, pressão ou temperatura do material.

b. Onde a espessura da parede aumenta, arredonde os cantos do molde nessas regiões.

c. Dê uma boa distância entre as portas do molde e a refrigeração do molde.

d. Aumente a velocidade do fluxo aumentando o diâmetro do bocal.

Conclusão

Saber o que causa as marcas de pia é o primeiro passo para preveni-las e corrigi-las. Existem muitas razões pelas quais as marcas de afundamento ocorrem, desde o tempo de espera e pressão até a temperatura do molde e a temperatura de fusão. No entanto, uma maneira de evitar que essa depressão deforme suas peças moldadas é empregando DFM na fabricação.

Além disso, se você está procurando uma empresa ideal para suas necessidades de moldagem por injeção a um preço acessível, pense na RapidDirect.

Resina

- Projeto de peça moldada por injeção - Parte 2:Marcas de dissipação

- Prós e Contras da Moldagem por Injeção Termofixa

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- PPSU para injeção de estiramento e moldagem por sopro de extrusão e moldagem por injeção de garrafas

- Resinas à base de PHA para filmes fundidos por sopro, moldagem por injeção e termoformação

- Melhor de ... Melhores Práticas em Moldagem por Injeção

- 8 maneiras de prevenir o tempo de inatividade e ainda economizar dinheiro

- O que são defeitos de moldagem por injeção e como evitá-los:10 defeitos em peças plásticas

- Melhores materiais de moldagem por injeção de plástico

- Serviços de moldagem por injeção de plástico eficientes e econômicos