Comemoração dos últimos cinco anos

No mês passado, comemoramos cinco anos desde que um punhado de pessoas em uma garagem projetou a primeira impressora 3D de fibra de carbono. Obrigado aos nossos clientes por contribuírem para o nosso sucesso e por acreditarem em nós nos últimos cinco anos. Esta é a história de como começamos, os primeiros usuários que acreditaram em nós e como nossos clientes possibilitaram que continuássemos no caminho da inovação.

The Mark One

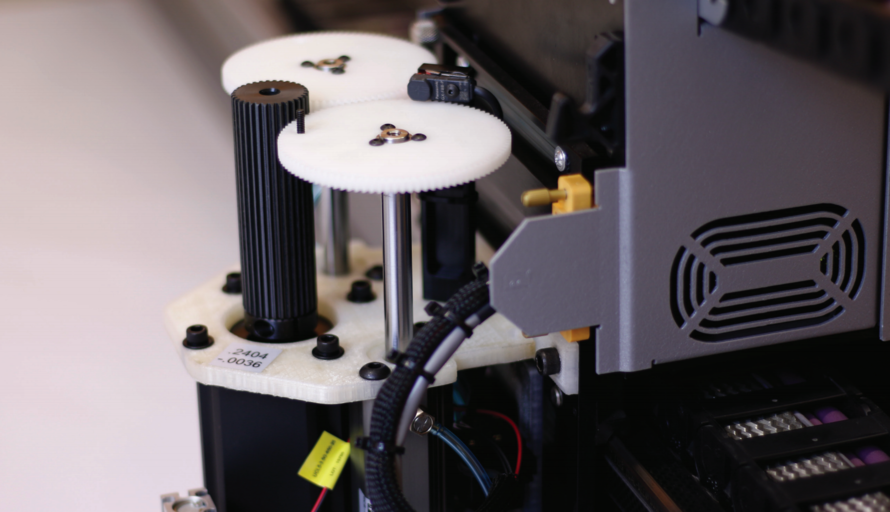

Em janeiro de 2014, lançamos a primeira impressora 3D do mundo capaz de imprimir em fibra de carbono contínua no SolidWorks World:The Mark One. A Autometrix acreditou no conceito e comprou uma das primeiras impressoras Markforged.

Autometrix fornece equipamentos de corte e software de padronização para uma variedade de aplicações industriais, usados para qualquer coisa, desde transporte a dispositivos médicos. A empresa queria trazer a prototipagem internamente, mas os engenheiros “precisavam ter certeza de que os resultados do processo de prototipagem eram reais para o que [eles] estavam tentando projetar”, de acordo com Tyler Green, engenheiro elétrico da Autometrix. Depois de perceber que a equipe poderia imprimir em 3D uma peça reforçada com fibra que realmente funcionava em sua cabeça de corte, a equipe vendeu o Mark One.

Isso foi só o começo. A Autometrix então imprimiu uma cabeça de corte inteira usando o Mark One, e os engenheiros descobriram que a cabeça de corte impressa pesava meio quilo a menos que sua contraparte de alumínio. As peças leves feitas no Mark One aguentaram todo o impacto que suas contrapartes de metal fazem e muito mais, permitindo que Green e outros engenheiros da Autometrix melhorassem e expandissem seus sistemas mecânicos.

The Mark Two

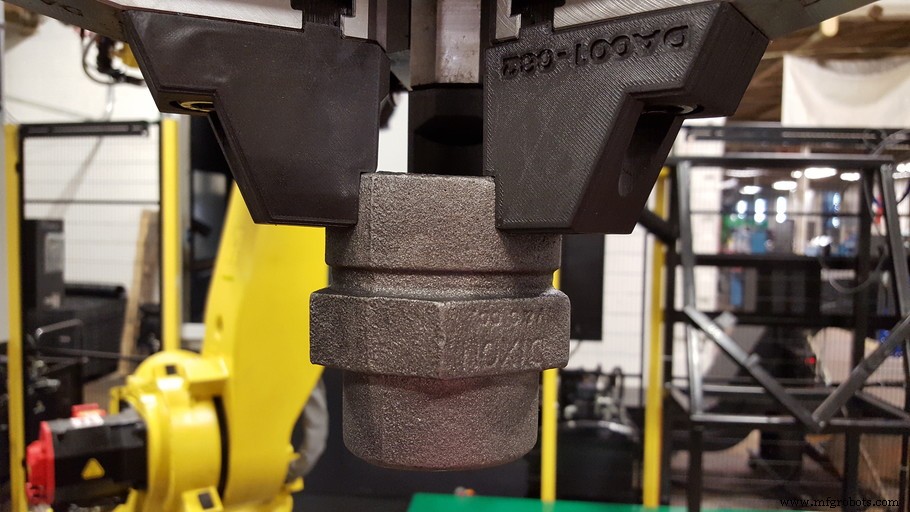

Lançamos o Mark Two - a próxima geração do Mark One - em fevereiro de 2016. O Mark Two apresentava um sistema de impressão composto totalmente redesenhado que permitia peças com maior resistência e qualidade do que seu antecessor. O fabricante de conexões e válvulas Dixon Valve precisava de uma impressora que pudesse criar peças de alta resistência, tornando a Mark Two uma opção com grande potencial para a empresa.

Válvula Dixon estava procurando melhorar suas soluções de linha de produção. Os engenheiros Max de Arriz e J.R. Everett precisavam criar garras de garras de alta resistência para braços robóticos industriais em seu processo de fabricação. O braço robótico transfere várias peças diferentes entre dois centros de torneamento verticais, e a empresa precisava que as mandíbulas fossem fortes, seguras e quimicamente resistentes. Cada configuração de linha de produto exigia um equipamento personalizado para manter peças específicas com eficiência. A empresa sabia que precisava de uma impressora 3D para peças personalizáveis, o que levou seus engenheiros ao Mark Two.

“Com o Mark Two, fomos capazes de refazer as ferramentas de um braço robótico em uma célula de manufatura em menos de 24 horas”, exclamou Everett. O Mark Two permitiu que a Dixon Valve produzisse novas soluções de fabricação com velocidade e custo sem precedentes, fornecendo à empresa uma nova ferramenta poderosa em sua caixa de ferramentas. Everett sente que o Mark Two é um componente crítico no processo de design da empresa, dizendo "ele está realmente mudando a maneira como trabalhamos a ponto de realmente alterarmos nossos procedimentos e planos para acomodar este produto inovador."

A introdução do Onyx

Em 2016, lançamos o Onyx, nosso termoplástico reforçado composto de última geração adequado exclusivamente para ambientes de fabricação. Como o Onyx tem estabilidade térmica muito alta, não é sujeito a empenamento. Possui resistência e rigidez superiores e é um material de alta precisão e alta repetibilidade. Foi essa alta precisão que primeiro atraiu a MARTAC para a impressão em Onyx.

MARTAC (Maritime Tactical Systems) projeta e fabrica embarcações aquáticas não tripuladas de alto desempenho. A empresa estava procurando criar entradas geometricamente complexas que pudessem ajudar a direcionar a água do mar através dos canais de resfriamento. Ao imprimir em 3D esta peça em Onyx, a MARTAC foi capaz de criar uma geometria complexa e personalizada que não precisava se conformar às restrições de usinagem subtrativa.

Onyx é agora o principal material para os navios MARTAC. “O bom de usar o Onyx é que ele não corrói por estar constantemente em água salgada. Essas peças também provaram ser bastante resistentes a detritos na água ”, disse Ian Weaver, Coordenador de Operações do MARTAC. A impressão dessas entradas reduziu drasticamente os custos de fabricação para a empresa no que seria uma peça incrivelmente difícil de fabricar.

Indo industrial

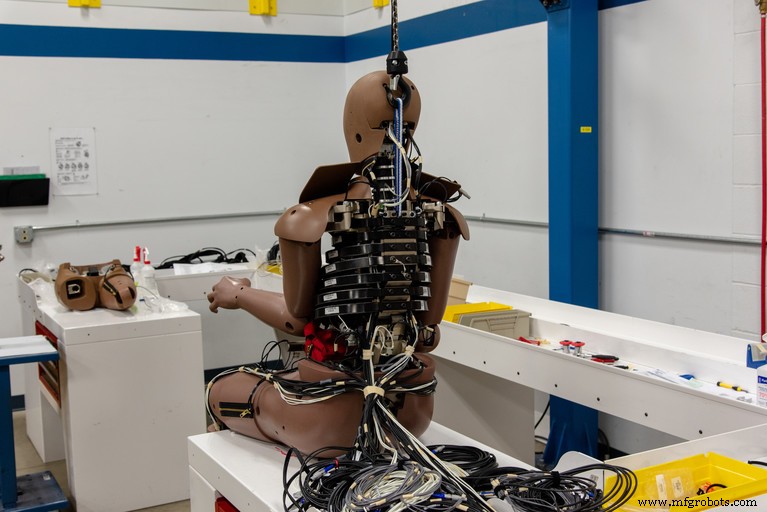

Com quase três vezes o volume de construção e um conjunto avançado de sensores de automonitoramento, o X7 foi nossa primeira impressora 3D de formato industrial. Humanetics - o fornecedor líder mundial de manequins de teste de colisão - precisava de uma nova tecnologia para acelerar seu processo de substituição de peças grandes. O X7 era a solução perfeita para eles.

Humanética Os bonecos de teste de colisão são usados nas indústrias automotiva, militar e aeroespacial. Diante do problema do desgaste rápido dos moldes, a Humanética estava em busca de uma maneira econômica de fabricar peças duradouras que resistissem a altas temperaturas. Kris Sullenberger, engenheiro de design da Humanetics, examinou os moldes de impressão 3D para peças de teste de colisão e encontrou o X7.

A Humanética imprimiu algo entre cinco e dez moldes e planeja substituir muitos dos 150 moldes da empresa por impressões Markforged. Além dos benefícios de custo e durabilidade, Kris descobriu que os moldes impressos rendem peças melhores. Onde os moldes de silicone deixam costuras e outras imperfeições, o ajuste preciso dos moldes impressos resulta em uma peça quase perfeita. Desde a impressão de peças de teste de impacto de produção para sua equipe de design até a substituição de acessórios enormes e antigos para os técnicos de montagem, a Humanetics quase sempre tem a impressão da máquina. Kris gosta de como ele pode escolher gastar “milhares e milhares de dólares para ter esses itens usinados ou produzidos externamente” ou “fazê-los internamente por literalmente dezenas ou centenas de dólares”.

Metal X

No ano passado, adicionamos a impressão 3D de metal à nossa linha de produtos na forma do Metal X. A capacidade de imprimir peças de aço inoxidável abre novas oportunidades para imprimir substituições iguais para uma ampla variedade de linhas de produtos . A Stanley Infrastructure adotou o Metal X para investigar a substituição de peças personalizadas caras por peças impressas baratas.

Infraestrutura Stanley , uma divisão da Stanley Black &Decker, é o maior fabricante mundial de ferramentas hidráulicas portáteis. A empresa exigia uma peça para segurar as rodas-guia ajustáveis em um moedor de sapos ferroviários, que era difícil de usinar. Os engenheiros optaram por usinar eixos de roda a partir de um único bloco de aço, mas ~ 90% do material em estoque foi desperdiçado em cada peça devido ao diâmetro do flange e ao comprimento do eixo. Com a ajuda dos engenheiros da Markforged, a Stanley Infrastructure redesenhou o eixo da roda para ser um conjunto de três partes. Ao adquirir um eixo e uma chave prontos para uso, a empresa conseguiu imprimir facilmente o flange mais complexo em um Metal X. O novo conjunto passou nos testes de durabilidade e queda de abuso.

De acordo com um engenheiro de inovação de infraestrutura da Stanley, “é muito viável alavancar a plataforma Metal X na fabricação aditiva da carcaça do atuador discutida com o mínimo de capital e investimento de tempo”. Desde a compra da impressora, a Stanley Infrastructure tem se concentrado na impressão de peças de alta qualidade, o que minimiza o tempo de usinagem e reduz os custos.

Próximos passos

De empresas Fortune 100 a fabricantes familiares, milhares de empresas usam a tecnologia Markforged para melhorar seus produtos e processos. E, assim como essas empresas, estamos constantemente procurando novas maneiras de tornar nossos produtos e processos melhores do que nunca.

Esperamos muitos anos de inovação de nossos clientes!

Quer testar a resistência de nossas impressoras? Solicite uma peça de amostra Markforged gratuita aqui .

Quer ver mais postagens como esta? Siga-nos no Facebook , Twitter , Instagram e LinkedIn para mais atualizações!

impressao 3D

- Comemoração dos 10 anos de impressão 3D da Formlabs

- Guia de Carl Calabria para usar inserções na Marca Um

- Como usar a cola em bastão em sua base Mark One Print

- Amazon-Whole Foods:Dois anos após o negócio

- Cinco maneiras de conseguir uma última milha mais ecológica

- As cinco empresas de equipamentos de construção mais populares

- Receita de 5G IoT disparará nos próximos cinco anos

- Fabricação digital triplica em dois anos

- ProtoAbóboras Através dos Anos

- Usinagem, interrupção e os próximos anos