Impressão 3D de alta resistência - Preenchimento isotrópico Parte 2

Atualização: Se você estiver interessado em aprender mais sobre como diferentes preenchimentos podem fortalecer sua parte de várias maneiras e a ciência por trás disso, junte-se a nós no dia 21 de junho às 11h EDT para um webinar (registre-se aqui)!

Nota do escritor:esta é a segunda postagem de nossa série de duas partes sobre como projetar as peças mais fortes possíveis com o tipo de preenchimento de fibra isotrópica de Eiger, usando fibra de carbono no Mark Two. Nossa postagem anterior detalhou o motivo pelo qual imprimimos reforço em nosso padrão isotrópico específico - esta postagem cobrirá como melhor aplicar esse tipo de preenchimento para produzir as peças mais resistentes com o uso mais eficiente de nossa tecnologia de impressão 3D de fibra de carbono.

Anteriormente, cobrimos os fundamentos do reforço composto, bem como como aplicar diferentes orientações de fibra em Eiger. Agora é hora de discutir a eficiência do reforço - impressão 3D das peças mais resistentes sem peso ou custo desnecessário. Reforçar uma camada com preenchimento de fibra isotrópica de Eiger adicionará força e rigidez a essa camada - mas você realmente precisa dessa resistência aí? Vamos mostrar que a localização de uma camada em relação às cargas aplicadas à parte geral é provavelmente a consideração mais importante ao projetar para o uso eficiente de reforço na impressão 3D de alta resistência.

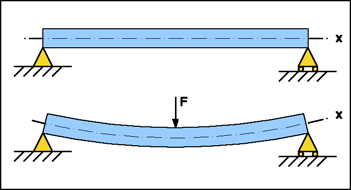

Antes de mergulharmos no reforço real de qualquer coisa, é importante entender como as partes físicas respondem quando uma força ou carga é aplicada às suas geometrias externas. Como exemplo, vejamos uma viga com suporte simples - uma viga que é suportada por baixo em ambas as extremidades com uma extremidade livre para transladar ao longo do x eixo, conforme imagem abaixo.

Conforme você aplica uma força F para a viga, a viga começará a dobrar ou desviar para baixo, em uma quantidade que depende tanto da magnitude de F quanto da geometria e propriedades do material da viga. Se você fosse olhar para as tensões internas geradas pela força F em uma seção de perfil lateral representativa da viga à medida que sofre flexão, você descobriria que o lado da viga mais próximo da carga que aponta para baixo sofre compressão, enquanto o lado da viga mais distante experimenta uma força igual, mas em tensão.

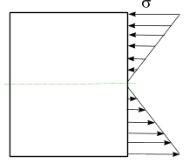

O diagrama acima detalha as tensões de flexão internas σ através da espessura da viga, onde uma seta mais longa indica quanto maior é a tensão de flexão. É imediatamente claro que as tensões de flexão mais altas são desenvolvidas nas superfícies superior e inferior da viga durante a flexão, com a linha de centro da viga, chamada de eixo neutro, experimentando força zero. As direções opostas das setas em cada lado do eixo neutro indicam a direção da força - compressão ou tensão - que a região da viga experimenta. No geral, isso significa que se você estiver otimizando o uso de material de alta resistência em uma peça que sofre flexão, deve priorizar a colocação desse material onde ocorrem as forças mais altas - próximo à superfície da viga. Este simples fato é a razão por trás do projeto de vigas I e da construção do painel sanduíche.

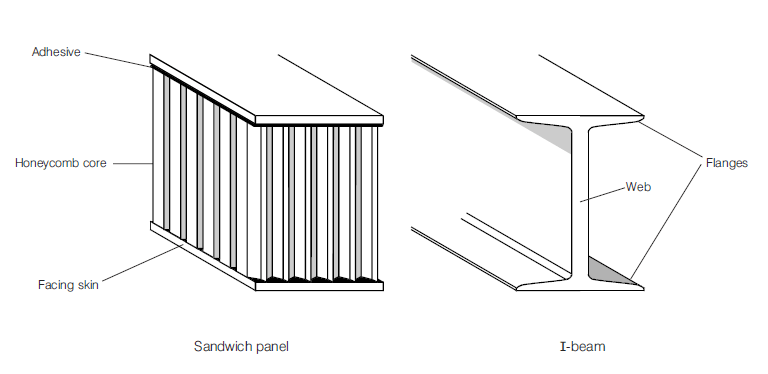

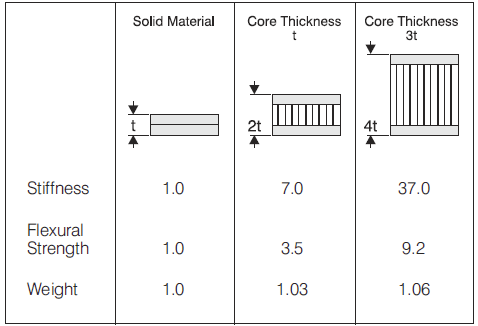

O desenvolvimento de vigas I e painéis sanduíche resultou do desejo de produzir uma placa ou viga de alta resistência e alta rigidez com um mínimo de peso. Como vimos, as forças mais altas na flexão ocorrem nas superfícies externas de uma viga, portanto, adicionar material de alta resistência nessas superfícies fará o máximo para resistir às forças de flexão. Perto do centro da viga, no entanto, os materiais de alta resistência não contribuem tanto para a resistência geral da viga, uma vez que estão expostos a forças muito mais baixas. Esses materiais ainda adicionam a mesma quantidade de peso, no entanto, a resistência geral por eficiência de peso das regiões próximas ao eixo neutro é grandemente diminuída. A geometria da viga I foi desenvolvida para fornecer uma viga metálica de material único de alta resistência ao peso. O advento de materiais avançados possibilitou o desenvolvimento da construção de painel sanduíche multimaterial, que distribui as forças normalmente absorvidas pela teia da viga I (a porção vertical da viga I) em uma área muito maior, além de permitir uma área muito mais leve materiais do núcleo a serem usados, uma vez que as forças envolvidas não precisam ser concentradas em uma única teia.

Superposição de painéis sanduíche

Com toda essa teoria fora do caminho, vamos mergulhar nas peças de reforço em Eiger. Por padrão, o Eiger tentará gerar um painel sanduíche quando você adicionar fibra na página "Visualização da peça" externa que você encontra pela primeira vez ao abrir uma peça de sua biblioteca Eiger.

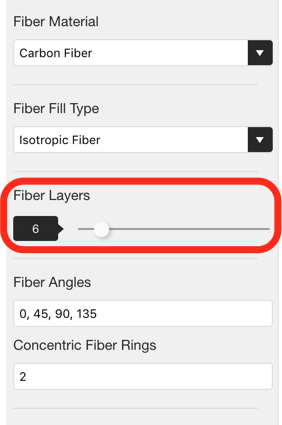

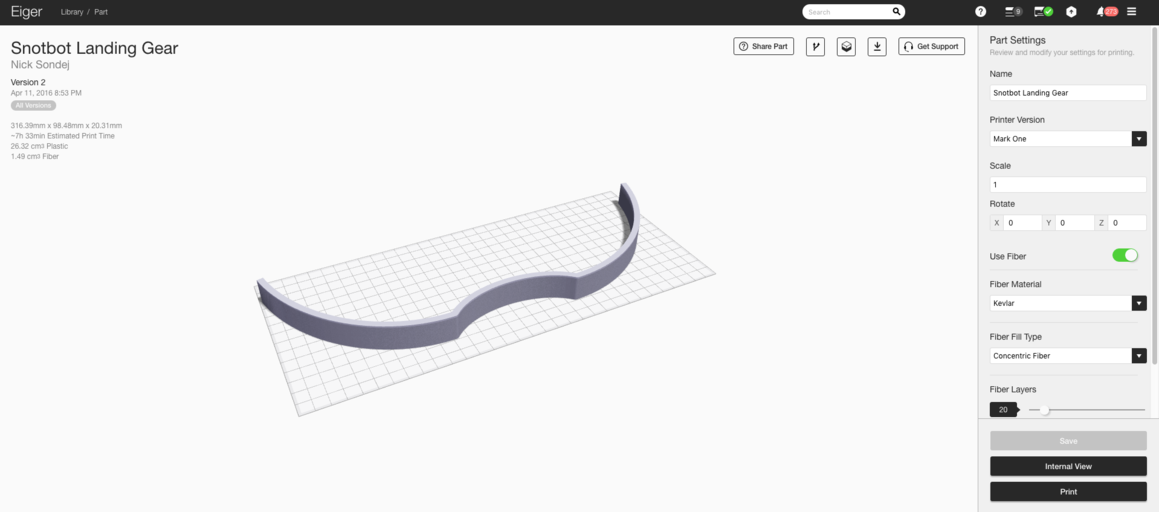

Metade do valor de 'Camadas de fibra' que você escolheu para adicionar a uma peça é automaticamente adicionada às camadas inferiores da peça acima das primeiras quatro (por padrão) camadas configuradas como camadas de piso de plástico sólido, e a outra metade do Camadas de fibra são adicionadas ao topo da peça, abaixo das quatro camadas superiores (novamente por padrão) configuradas como camadas de plástico sólido. Este algoritmo funciona muito bem se a parte que você está tentando reforçar é simétrica em relação a um plano paralelo ao leito de impressão, como o trem de pouso do drone Snotbot que uma equipe do Olin College imprimiu.

Como você pode ver nas fotos acima, o algoritmo adicionou 10 camadas de reforço de Kevlar na parte superior e inferior da peça. Como a peça é simétrica em relação a um plano XY, o algoritmo padrão da camada de fibra resultou no comportamento desejado, reforço do painel sanduíche.

Mas o que acontece quando sua peça não atende à condição de simetria descrita acima? Nesse caso, o algoritmo padrão não fornecerá o reforço que você está procurando, como no caso da parte da alavanca do freio da motocicleta que costumamos usar como um demonstrador de força em feiras de negócios.

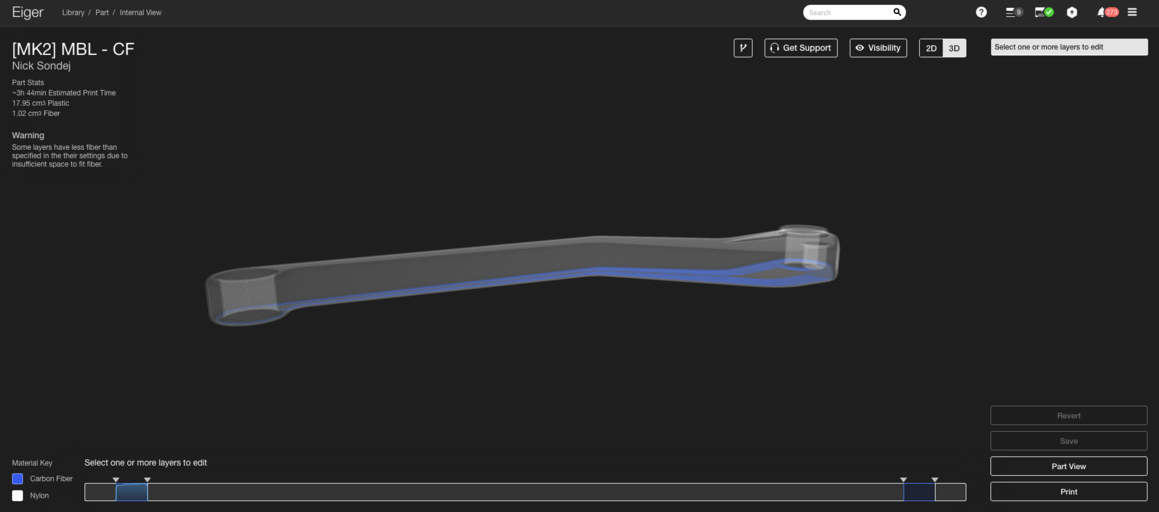

Como você pode ver na captura de tela abaixo, o algoritmo de fibra padrão adiciona fibra na parte inferior da peça, mas não adiciona fibra onde é necessário na parte superior para completar o painel sanduíche porque a pequena crista elevada onde está o bronze a bucha é pressionada torna a peça assimétrica. Na verdade, queremos a fibra mais longe da camada superior da peça do que da parte inferior da peça, a fim de produzir o maior painel sanduíche possível.

Isso nos leva à primeira diretriz geral para reforçar as peças mais fortes em sua impressora Markforged - tente criar os maiores painéis sanduíche que você puder primeiro em uma peça, usando o preenchimento de fibra isotrópica com um ou dois anéis concêntricos em camadas com a maior distância de separação eles.

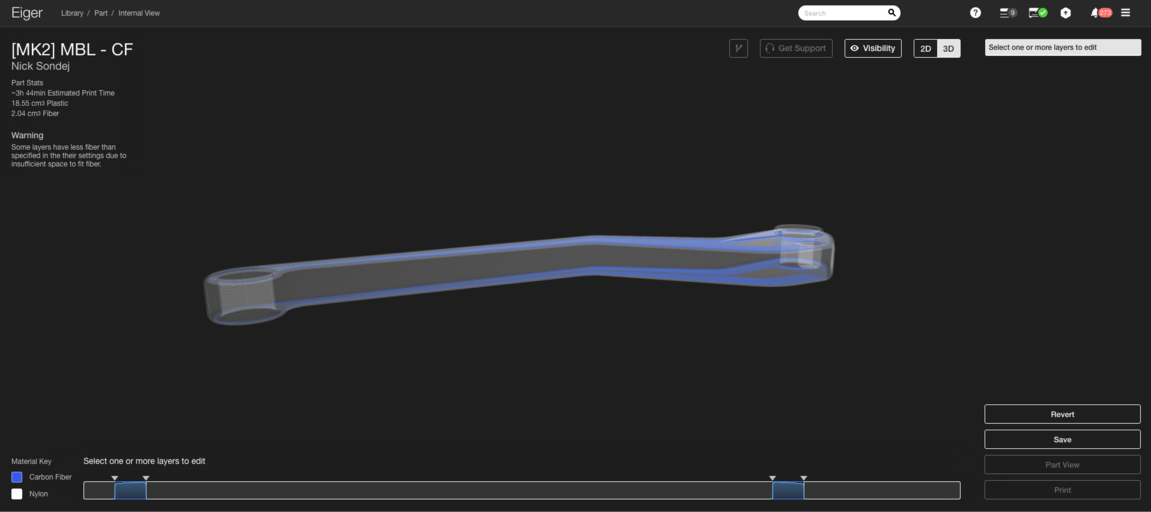

No caso da alavanca de freio da motocicleta acima, isso significa que você deve mover o grupo da camada superior para baixo até que a fibra esteja correndo na parte superior do corpo da alavanca, como pode ser visto na imagem a seguir.

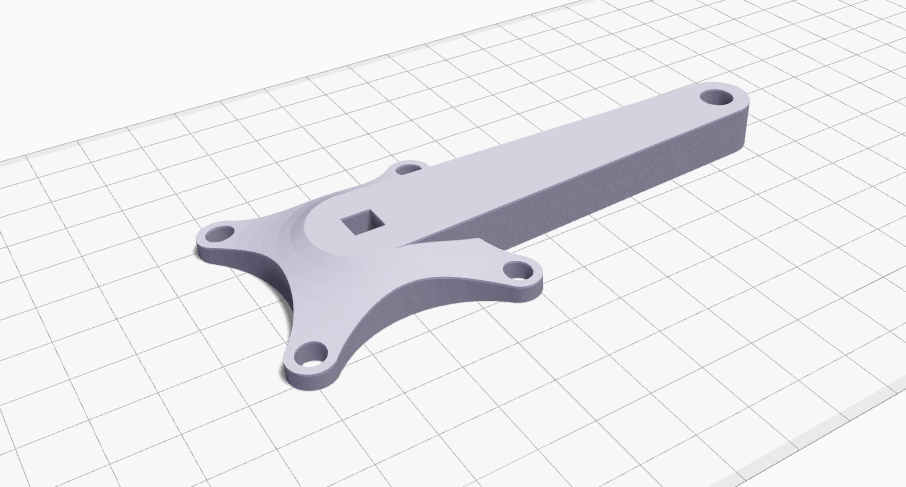

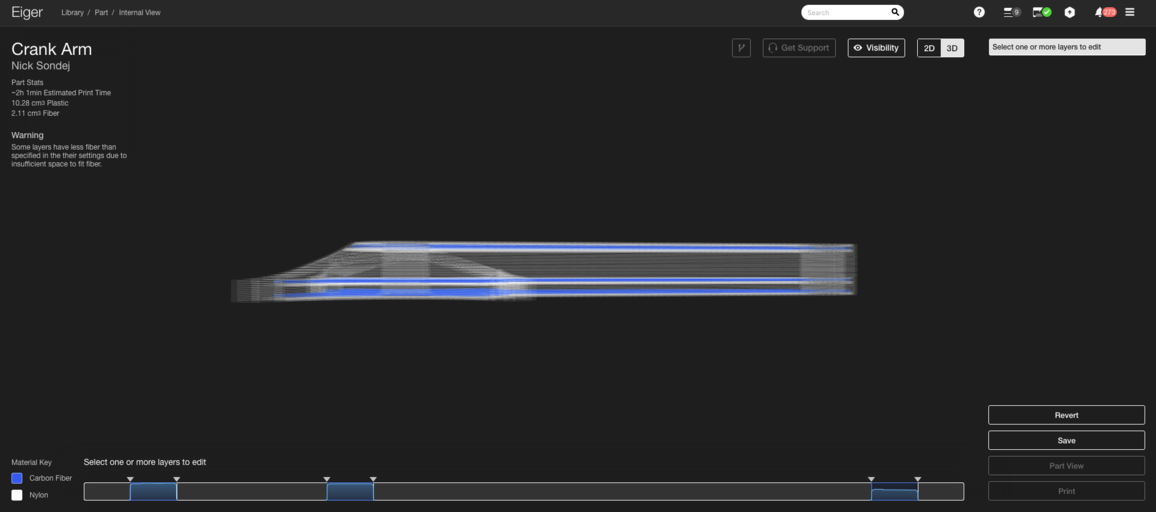

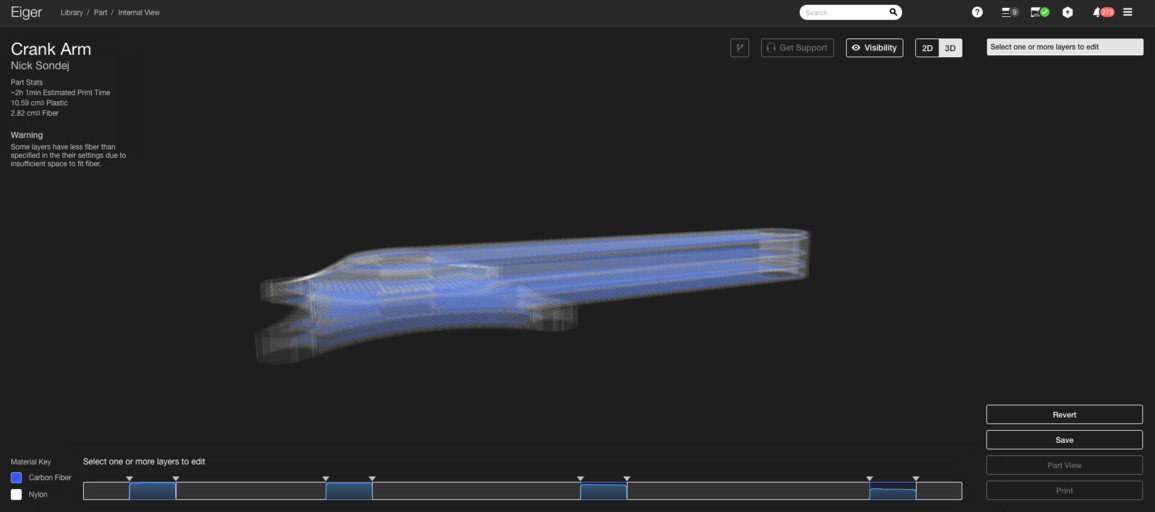

O que acontece quando você tem várias regiões potencialmente sobrepostas prontas para a construção do painel sanduíche, como neste braço de manivela do projeto 2016 da equipe de veículos movidos a energia humana da UW-Madison?

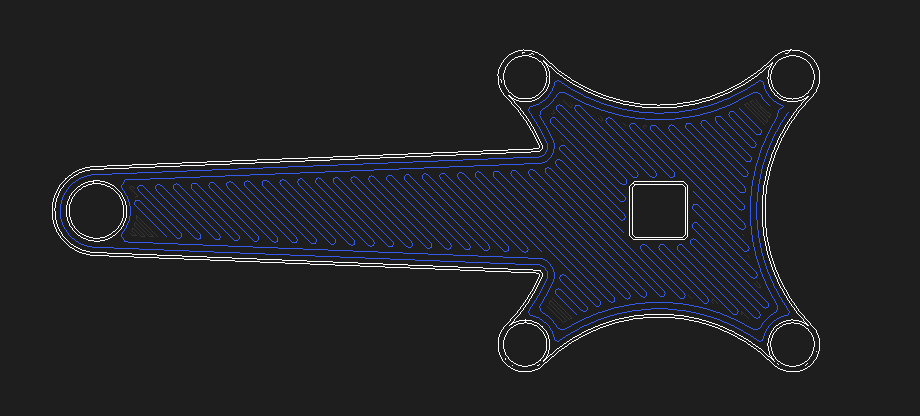

Existem claramente várias regiões que podem se tornar painéis sanduíche - há a parte superior e inferior do próprio braço (a parte mais longa da estrutura), bem como as seções superior e inferior do flange de quatro pontas que se beneficiariam de reforço composto também . Como os parafusos passarão por todos os quatro orifícios, a adição de fibra resistiria melhor aos cones de tensão produzidos pelos parafusos. Embora você possa executar uma simulação de carregamento completa (e demorada) para encontrar os melhores lugares para adicionar fibra, é mais fácil (e provavelmente mais eficiente) simplesmente começar a construir painéis sanduíche. Primeiro, deixamos o algoritmo de fibra padrão adicionar quatro camadas de preenchimento de fibra isotrópica na parte superior e inferior da peça.

Essas duas camadas têm áreas de seção transversal muito diferentes, o que não é totalmente ideal (é melhor tentar ter camadas de 'pele' de painel sanduíche de área de seção transversal aproximadamente igual se a geometria permitir), mas reforçando o maior painel sanduíche possível no parte significa que este braço da manivela será mais capaz de resistir às grandes cargas de flexão da perna de um ciclista.

Também precisamos reforçar o flange com os quatro orifícios que conectam este braço da manivela à manivela real. Focando apenas no flange, já reforçamos a parte inferior dele quando reforçamos a parte geral na primeira etapa, só precisamos reforçar um grupo de camadas de cerca de 25 camadas na peça, onde termina o flange. Mas se adicionarmos um grupo de camadas lá, teremos três camadas de fibras separadas. Falamos apenas sobre painéis sanduíche com duas películas compostas, uma de cada lado - estragamos um dos painéis sanduíche?

Isso nos leva à nossa segunda diretriz - nosso conceito de "painéis sanduíche" não é apenas aditivo, e podemos sobrepor um painel sanduíche sobre um maior ou menor, reutilizando a camada composta de ‘pele’ do sanduíche anterior.

Assim, isso resulta na configuração da imagem acima, com um painel sanduíche mais fino reforçando o flange do braço de manivela e um painel sanduíche mais espesso reforçando a parte geral. Ambas as modalidades de painel sanduíche usam o grupo de camada de reforço de carbono na parte inferior da peça como sua camada de revestimento inferior.

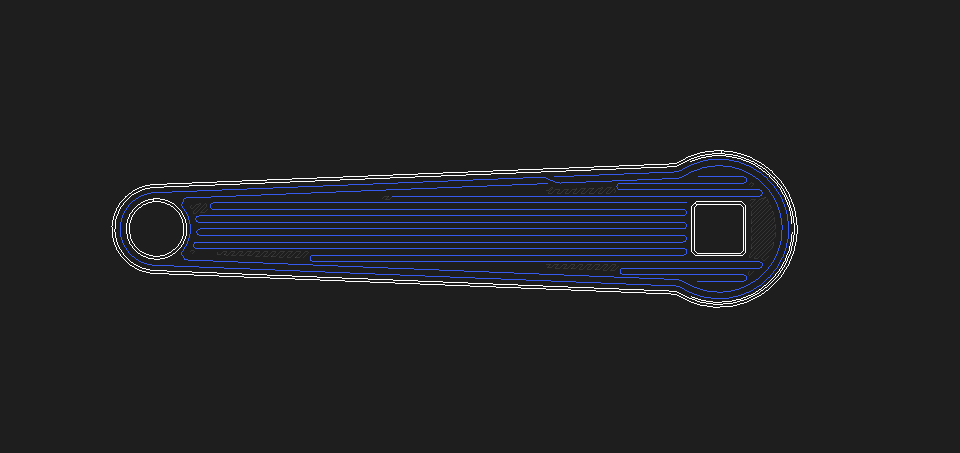

Neste ponto, a peça já é extremamente forte, mas como os pedivelas da bicicleta estão sujeitos a muitos padrões de carga torcional complicados, vamos adicionar mais uma camada de fibra. Isso ocorre porque as tensões de cisalhamento podem ser causadas por certas cargas de torção aplicadas. Ao contrário das tensões de flexão, as tensões de cisalhamento têm uma magnitude máxima no eixo neutro ou plano médio de uma peça e, uma vez que é difícil prever se o braço da manivela ficará exposto a essas condições de carregamento, é mais fácil apenas adicionar mais um grupo de camadas compostas em torno do plano médio do braço da manivela.

Isso resulta na configuração final vista na imagem acima - com quatro grupos separados de fibra criando uma série de painéis sanduíche. Esta é uma das configurações mais fortes que podemos produzir, ao mesmo tempo que preserva uma parte geral leve.

Para resumir, nossas três diretrizes para impressão 3D de alta resistência usando reforço de fibra são:

1 Crie primeiro o painel sanduíche maior e mais espesso, usando preenchimento de fibra isotrópica

2. Você pode adicionar e sobrepor painéis sanduíche para reforçar totalmente uma peça

3. Adicionar um grupo de camadas de fibra isotrópica no plano intermediário pode resistir melhor a certos padrões de carga de torção

Essas diretrizes não são infalíveis e sempre haverá exceções, mas são um ótimo lugar para começar ao projetar suas peças mais fortes.

Quer reforçar uma parte você mesmo? Saiba mais sobre o Mark Two hoje!

impressao 3D

- Limpeza sem estresse para impressão FDM

- Por que a tomografia computadorizada está se tornando uma parte fundamental do sucesso da impressão 3D

- Como a tecnologia de impressão 3D será uma parte importante da Indústria 4.0

- 6 Considerações importantes de projeto para impressão 3D em metal

- A impressão 3D está pronta para a produção da peça final?

- Impressão e prototipagem 3D

- Criação de arquivos STL com múltiplos corpos para impressão 3D

- Como posicionar seu modelo para impressão 3D

- Impressão 3D de alta velocidade com AION500MK3

- Tecnologias de impressão 3D (Parte 2)