A importância do tipo de preenchimento na impressão 3D

Todos os usuários de impressoras 3D sabem que as peças impressas em 3D possuem duas zonas distintas, a casca e o preenchimento (infill). A parametrização correta desses dois valores influencia na resistência mecânica, no acabamento, no tempo de impressão e no custo. A casca são as paredes externas da peça nas quais estão incluídas tanto as camadas em contato com a base de impressão quanto as camadas superiores que atribuem o acabamento final da superfície.

Neste artigo vamos focar na parte interna da peça, o preenchimento . Programas de laminaçãon (Cura3D, Simplify3D, etc) nos permitem escolher a forma e a porcentagem de preenchimento que queremos. A seguir citamos as configurações possíveis mais importantes.

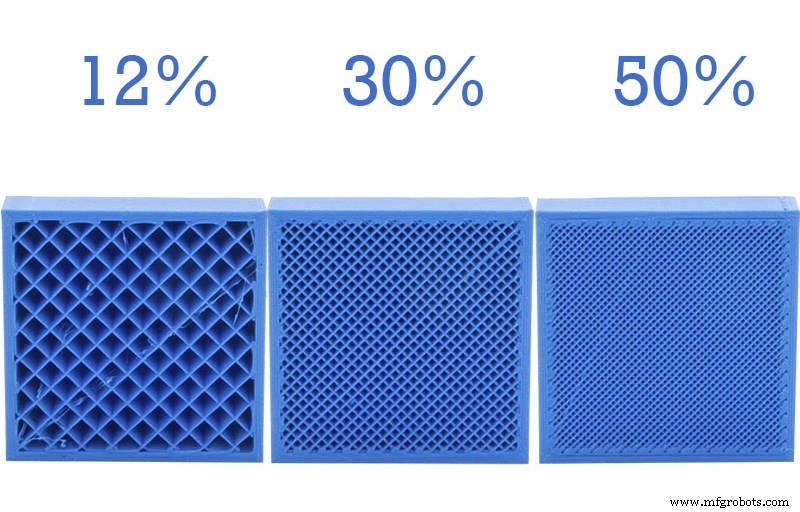

Porcentagem de preenchimento na impressão 3D

O preenchimento é a quantidade de material que ocupa a parte interna da peça . Normalmente, os programas de laminação permitem que a porcentagem de material seja modificada de 0% (parte oca) para 100% (parte totalmente sólida) . Falando sempre da mesma configuração de altura de camada e largura da carcaça, o valor ideal do percentual de preenchimento depende da aplicação final da peça em questão. A porcentagem mais usada, que muitos programas de laminação usam como dados padrão , é 20% . Com esta percentagem consegues obter peças com resistência média/alta, peso reduzido e um tempo de impressão muito eficiente , que se transforma em peças com boa relação resistência/custo.

Para protótipos não funcionais, maquetes e outros objetos de simples exposição o preenchimento recomendado é de 10%. Com uma porcentagem tão baixa, os longos tempos de impressão de figuras ou objetos complexos que não precisam de resistência a nenhum tipo de estresse são reduzidos. Pelo contrário, todo utente tem claro que para conseguir a máxima resistência à tracção deve fazer as suas peças com 100% de enchimento, mas isso implica custos mais elevados, tanto em termos de tempo como de material e que as peças são mais pesadas. Fora dos valores já mencionados, recomendamos estudar cada caso detalhadamente de acordo com a resistência/tempo de impressão tendo em conta que de 25% a 50% de enchimento a resistência aumenta em 25% e a partir de 50% a 70% de resistência de preenchimento é aumentada em apenas 10%.

Imagem 1:Diferentes porcentagens de preenchimento

Nossa recomendação é utilizar 10% de preenchimento para figuras e objetos que não suportam cargas, 20% para peças de uso normal com cargas médias/baixas, 60% caso precise fazer peças finais com resistência média e válido para ser perfurado ou parafusado e, finalmente, 100% para atingir a resistência máxima do material. Queremos enfatizar que a orientação de fabricação das peças afeta a resistência final, ou seja, a orientação importa tanto quanto a porcentagem de preenchimento.

Tipo de preenchimento

Dependendo do software de laminação utilizado existem diferentes tipos de preenchimento, mas os quatro mais utilizados (Retangular, Triangular ou Diagonal, Wiggle e Honeycomb) aparecem em todos (Simplify3D, Cura3D, Slic3r, etc).

Preenchimento retangular

Por padrão, esses softwares usam preenchimento retangular, o que é lógico por ter uma estrutura forte em todas as direções e relativamente rápido ao fazer camadas perpendiculares umas sobre as outras.

Preenchimento triangular

O preenchimento triangular é aplicado, como nas estruturas da vida cotidiana, para obter resistência máxima na direção das paredes, isso se deve à decomposição na metade da força aplicada por estar a 45° as linhas que formam cada camada.

Mexer preenchimento

Pelo contrário, se a nossa necessidade é obter uma peça o mais flexível, compressível e macia possível, o melhor preenchimento é o Wiggle. Este preenchimento em zigue-zague aumenta a força de rebote e fornece suporte suficiente para garantir o revestimento total do topo da peça.

Favo de mel preenchimento (Tri-hexagonal)

Por fim, confiando na sábia natureza, o enchimento alveolar (painel de abelha) em formato hexagonal é amplamente utilizado como núcleo para dar resistência a peças feitas de fibra de carbono e outros tipos de fibras. Na impressão 3D FDM/FFF oferece às peças uma grande resistência em todas as direções, maior que o preenchimento retangular, mas com maior tempo de impressão.

Em nossa opinião, o preenchimento retangular é forte o suficiente para 90% das aplicações de impressão 3D , sendo os restantes 10% casos em que se deve utilizar um enchimento muito específico.

Nossas recomendações para escolher o preenchimento

A configuração correta do enchimento é uma etapa muito importante para obter a resistência desejada nas peças feitas por impressão 3D FDM/FFF. Nossa recomendação é usar o preenchimento retangular com densidade de 10% para peças não funcionais, modelos ou protótipos, 20% de preenchimento para peças de uso normal submetidas a cargas baixas/médias e 60% para elementos que devem suportar altas cargas. The type of infill and percentage values must also be adjusted to each type of 3D printer , and , if the material to be used is rigid (PLA, ABS, PETG, Nylon, etc) or flexible (Filaflex TPE or TPU) to get the best possible result.

impressao 3D

- As 3 etapas básicas da impressão 3D

- Infill vs Shell na impressão 3D:Qual é a diferença?

- 6 maneiras de reduzir o custo da impressão 3D

- A função do aninhamento na impressão 3D de polímero

- Impressão do fusível 1 com o fusível 1

- Revelando o passado com a impressão 3D

- Impressão 3D no mundo em desenvolvimento

- A importância da interoperabilidade em aplicativos de software 3D

- O futuro da impressão 3D na fabricação

- A impressão 3D é o futuro da manufatura?