Parâmetros básicos de laminação.

Ao preparar um arquivo para impressão, é muito importante conhecer os parâmetros básicos e como eles funcionam. O número de parâmetros disponíveis no software de laminação de hoje está aumentando, no entanto, a menos que você tenha um conhecimento profundo do software e da tecnologia, é aconselhável começar modificando apenas os básicos.

Três grupos de parâmetros podem ser distinguidos:os que dependem do material, os que definem o perfil de impressão e os que definem o hardware. Dependendo do software, eles podem aparecer em diferentes categorias ou misturados.

Parâmetros que definem o hardware

Eles geralmente estão relacionados ao bocal da impressora e precisam ser modificados ao mudar para um bocal de diâmetro diferente.

Diâmetro do bocal: Este é o diâmetro real do bocal usado. Se um bico de 0,4 for usado, 0,4 mm deve ser selecionado.

- Largura da extrusão: Esta é a largura real da linha extrudada, depende da altura da camada utilizada e geralmente é maior que o diâmetro do bocal. Para saber o valor real é necessário imprimir um cubo no modo copo e medir a espessura real da parede. Para uma altura de camada igual a 50% do diâmetro do bocal, a largura da extrusão costuma ser 20% maior. Ou seja, se for usado um bocal de 0,4 mm e uma altura de camada de 0,2 mm, a largura da extrusão será de 0,48 mm.

Parâmetros de materiais

Os parâmetros do material são aqueles que dependem diretamente de cada material e, portanto, devem ser alterados ao alterar os materiais. Os mais importantes são:

- Temperatura de impressão: Define a temperatura do bocal durante a impressão. Este é um dado fornecido pelos fabricantes, mas é recomendável calibrá-lo para cada impressora.

- Temperatura base: Assim como a temperatura de impressão, as informações do fabricante devem ser consultadas para cada material. Define a temperatura da base durante a impressão.

- Temperatura da câmara: Disponível apenas em impressoras com câmara aquecida. Define a temperatura da câmara durante a impressão. Normalmente é utilizada uma temperatura ligeiramente inferior à Tg do material.

- Fluxo: Este é um fator de compensação da velocidade de extrusão relativa à velocidade de impressão. Um valor menor que 1 (ou 100%) resultará em menos extrusão, enquanto valores acima de 1 (ou 100%) resultarão em superextrusão. Embora geralmente o valor correto seja 1, alguns materiais como PLA ou PETg podem exigir valores mais baixos (0,9-0,95), enquanto outros exigem valores mais altos, como TPE e TPU (1,05-1,15).

- Taxa de encolhimento: Juntamente com a distância de contração, eles definem os valores de contração do material. Este parâmetro também depende muito do tipo de impressora usada. Ele deve ser definido corretamente para cada combinação de impressora de mídia. Geralmente está na faixa de 20 a 40 mm/s.

- Distância de retração: Esta é a distância que o filamento é retraído antes de cada deslocamento. Assim como a velocidade de retração, ela deve ser definida corretamente para cada combinação de material-impressora.

- Velocidade do ventilador de resfriamento: define a velocidade do ventilador da camada e, portanto, o resfriamento da peça durante a impressão. Consulte as informações do fabricante para saber se o material requer ou não esta função. Com o ABS geralmente está sempre desligado, enquanto com o PLA é usado na velocidade máxima o tempo todo. Outros materiais como PETg ou ASA podem exigir o uso do ventilador de revestimento em baixa velocidade (20-50%). Geralmente o software de laminação permite selecionar diferentes velocidades em diferentes alturas, pois em qualquer caso o ventilador deve ser desligado nas primeiras camadas para garantir uma boa aderência à plataforma.

Parâmetros que definem o perfil de impressão

São parâmetros que irão definir a qualidade, acabamento e resistência da peça final. Eles não dependem diretamente do material, portanto não é necessário ajustá-los para cada material. Eles podem ser classificados em várias categorias, dependendo do elemento que afetam.

Parâmetros da camada

Altura da camada :Define a espessura de cada camada. O ponto ideal geralmente coincide com a metade do diâmetro do bocal. Por exemplo, para um bico de 0,4 mm será de 0,2 mm, enquanto para um bico de 0,6 mm será de 0,3 mm. Jamais devem ser utilizadas alturas de camada superiores a 75% do diâmetro do bico.

- Altura da primeira camada :Define a altura da primeira camada, que está em contato com a base. Pode-se definir um valor ligeiramente inferior à altura da camada, para melhorar a aderência à base.

- Não. de camadas sólidas inferiores :Define o número de camadas densas a serem impressas na parte inferior da peça. O número de camadas sólidas inferiores multiplicado pela altura da camada define a espessura da parede da parte inferior da peça. Recomenda-se usar um número suficiente de camadas para obter espessuras superiores a 1mm.

- Número de camadas sólidas superiores :Define o número de camadas densas a serem impressas na parte superior da peça. O número de camadas sólidas inferiores multiplicado pela altura da camada define a espessura da parede da parte superior. Recomenda-se usar um número suficiente de camadas para obter espessuras superiores a 1mm.

Parâmetros de perímetro:

Número de perímetros: Define o número de perímetros que a peça terá. A espessura da parede da peça será o número de perímetros multiplicado pela largura da extrusão. Recomenda-se usar um número mínimo que permita obter uma espessura de parede de pelo menos 1 mm.

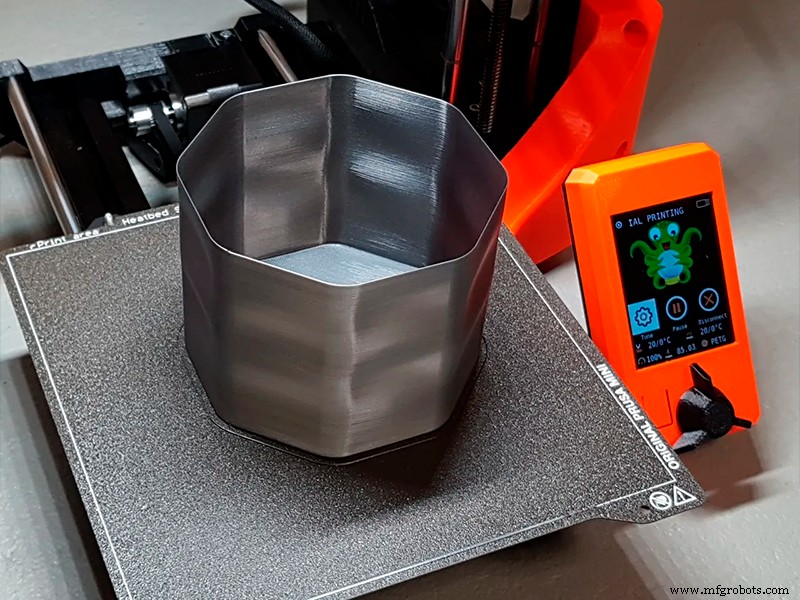

- Modo Copa: Esta é uma função presente na maioria dos softwares. Quando ativado, apenas um perímetro será impresso continuamente em toda a peça.

Imagem 1:Peça impressa em modo copo. Fonte:Prusaprinters

Parâmetros de preenchimento:

Densidade de enchimento :Esta é a proporção de preenchimento dentro da peça. É definido como o volume ocupado pelo material em relação ao volume vazio, de modo que com uma densidade de enchimento de 50%, metade do volume interno da peça ficará vazio. É comum usar valores entre 10 e 30%.

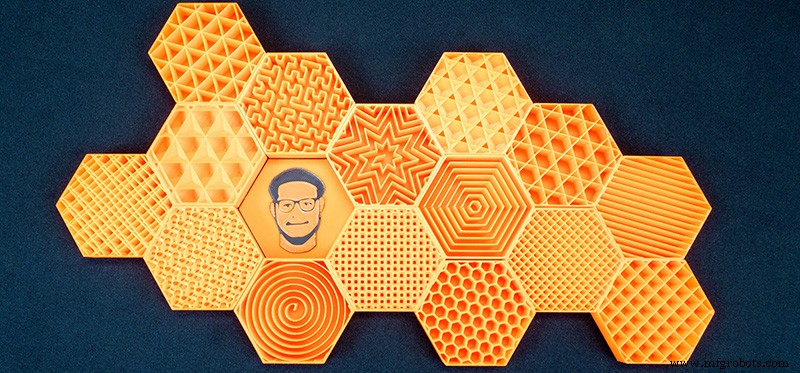

- Padrão de preenchimento :define a geometria do padrão de preenchimento. Nem todos os softwares têm o mesmo, mas podem ser classificados em três categorias:

Bidimensional ou planar :são os mais comuns, como retilíneo, quadriculado ou triangular. Eles geralmente são os mais rápidos, mas geralmente produzem uma alta anisotropia da peça.

Tridimensional :como o giroide ou cúbico. Eles fornecem anisotropia de parte inferior, mas geralmente envolvem tempos de impressão mais longos.

Concêntrico :são adequados para máxima flexibilidade em peças flexíveis. Em peças rígidas costumam proporcionar melhores acabamentos, pois não há sobreposição com os perímetros, mas as propriedades mecânicas da peça serão mínimas. Eles podem ser adequados para modelos visuais e maquetes.

Imagem 2:Diferentes padrões de preenchimento. Fonte:Prusaprinters.org

Sobreposição de preenchimento :esta é a distância que as linhas de preenchimento se sobrepõem nos perímetros. Um valor alto melhora a resistência da peça, mas o padrão de preenchimento pode ficar visível na superfície da peça.

- Combinar preenchimento :Esta é uma função muito útil para reduzir os tempos de impressão quando são usadas alturas de camada muito baixas. Por exemplo, ao imprimir com uma altura de camada de 0,1 e um bocal de 0,4, é possível combinar o preenchimento a cada três camadas, de modo que as paredes sejam impressas com uma altura de camada de 0,1 mm e o preenchimento com uma altura de camada de 0,3 mm , reduzindo drasticamente o tempo de impressão sem afetar o acabamento superficial da peça.

Esses parâmetros básicos, juntamente com as configurações de velocidade corretas, acréscimos à base e configurações de mídia corretas, permitem perfis de impressão completos e eficientes.

impressao 3D