Manutenção básica do hotend

O hotend é um dos componentes mais importantes de uma impressora 3D FFF e o que sofre mais desgaste. É essencial realizar uma manutenção adequada e inspecioná-la periodicamente para verificar o seu estado.

Existem vários tipos de hotends, autônomos (por exemplo, E3D V6) e integrados em cabeçotes compactos (por exemplo, Hemera, LGX FF), mas todos eles têm vários componentes comuns.

Imagem 1:Hotend integrado no cabeçote compacto LGX. Fonte:bondtech.se

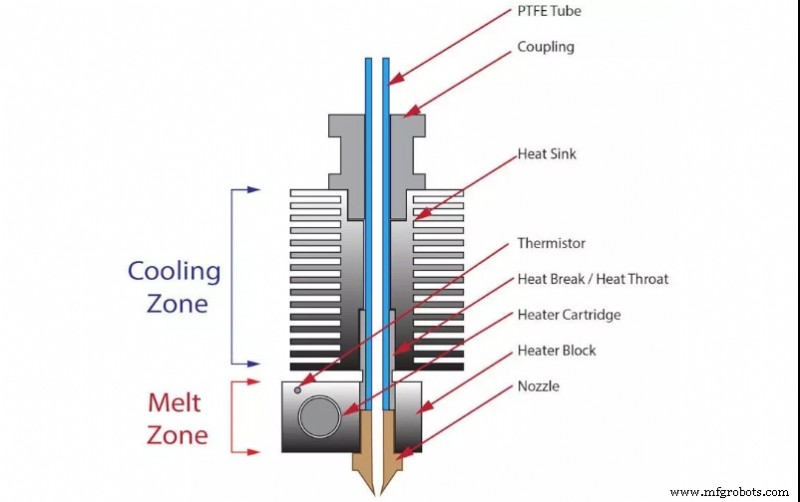

Os seguintes componentes podem ser encontrados em qualquer hotend:

- Bocal:Este é o elemento através do qual o material fundido é extrudado.

- Cartucho de aquecimento:Consiste em uma resistência cuja função é aquecer o bloco de aquecimento.

- Sensor de temperatura:Pode ser de diversos tipos:termistor, termopar, PT100,.... Sua função é medir a temperatura do bloco de aquecimento.

- Bloco de aquecimento:É o elemento encarregado de transmitir a temperatura ao bocal e à zona quente do quebra-quebra.

- Heatbreak:Este é o elemento de quebra térmica. Sua função é guiar o filamento até o bocal evitando que ele derreta prematuramente. É composto por uma zona quente e uma zona fria e o seu desempenho térmico é essencial para o correto funcionamento do hotend. Existem dois tipos diferentes:All metal e Teflon insert. O heatbreak todo em metal pode suportar altas temperaturas, mas é propenso a deformação térmica quando seu desempenho térmico não é o ideal. O hotend com inserto de teflon evita que o filamento derreta dentro do heatbreak e minimiza o atrito dentro do heatbreak, porém não é recomendado para materiais que requerem temperaturas acima de 265°C.

- Dissipador:É o elemento responsável por resfriar o quebra-quebra, mantendo separadas as zonas quente e fria. Pode ser passivo ou ativo.

Imagem 2:Partes de um hotend. Fonte:cults3D.com

Para garantir o correto funcionamento do hotend, é necessário verificar o estado de cada um dos elementos, bem como a montagem de todos eles.

Bocal

É um elemento consumível e, portanto, tem uma vida útil limitada. O desgaste do bico resultará em um aumento no diâmetro do bico e uma redução no comprimento do bico. Isso se refletirá em uma extrusão inconsistente que deteriorará o acabamento das peças.

Existem vários fatores que aceleram o desgaste de um bico. O mais comum é o uso de materiais compostos. A presença de fibras ou partículas no filamento causa alta abrasão nas paredes do bocal. Particularmente abrasivos são os filamentos de fibra de vidro ou de carbono, os filamentos carregados com partículas de cerâmica ou metálicas e os filamentos fosforescentes.

Por outro lado, o material do qual o bico é feito também definirá a durabilidade do bico. Os materiais mais comuns são os seguintes:

- Latão:Têm uma durabilidade muito limitada, mesmo com filamentos não abrasivos. É aconselhável substituí-los com frequência para garantir a máxima qualidade de impressão.

- Latão ou cobre com revestimento de níquel:O revestimento de níquel confere maior dureza superficial ao bocal e, portanto, maior resistência à abrasão. Sua durabilidade é muito alta com filamentos não abrasivos e moderada com filamentos abrasivos.

- Aço inoxidável:Esses bicos são desenvolvidos para aplicações médicas e de contato com alimentos, mas possuem boa durabilidade com filamentos não abrasivos. Embora tenham durabilidade moderada com filamentos abrasivos, não são a escolha recomendada.

- Aços temperados e similares:Têm boa durabilidade quando usados com materiais abrasivos e muito boa durabilidade com filamentos não abrasivos. Em geral a qualidade de impressão não é tão boa quanto nos casos anteriores devido à rugosidade do material e sua adesão com o plástico fundido, porém alguns incorporam revestimentos especiais que resolvem este problema.

- Com ponta de rubi:O rubi é um dos materiais mais duros e o que menos sofre desgaste, porém apenas a ponta do bico é feita desse material, que é cravado em um bico de latão. Possui alta durabilidade com materiais não abrasivos e sua principal vantagem é não perder qualidade durante sua vida útil. Com o tempo, a peça de latão se desgasta a ponto de soltar a ponta de rubi. Com materiais muito abrasivos, recomenda-se o uso de bicos de aço endurecido.

Imagem 3:Bicos em latão, cobre niquelado e aço endurecido. Fonte:Brozzl.com

É difícil fazer uma estimativa de quantas vezes um bico deve ser trocado, pois depende muito do material utilizado e da temperatura, porém, a título indicativo, podem ser estimados os seguintes valores:

- Bocal de latão:

- Com materiais não abrasivos:troque a cada 200 horas de uso.

- Com materiais abrasivos:não recomendado.

- Bocal de latão niquelado

- Com materiais não abrasivos:Troque a cada 1000 h de uso.

- Com materiais abrasivos:Troque a cada 100 h de uso.

- Aço inoxidável:

- Com materiais não abrasivos:Troque a cada 1000 h de uso.

- Com materiais abrasivos:100 h.

- Aço endurecido:

- Com materiais não abrasivos:não recomendado para uso.

- Com materiais abrasivos:400 h.

- Com ponta rubi:

- Com materiais não abrasivos:quando o rubi sai.

- Com materiais abrasivos:quando o rubi sai.

Cartucho de aquecimento

A falha mais frequente relacionada ao cartucho de aquecimento é devido a um problema na conexão. Os fios que entram no cartucho geralmente são protegidos com duas bainhas de plástico resistentes à temperatura. Essas bainhas tendem a se degradar com o uso, expondo o fio metálico. Assim que o desgaste for evidente, o cartucho de aquecimento deve ser substituído, pois a perda de isolamento dos fios pode causar curto-circuito, incêndio ou ferimentos graves ao usuário.

Sensor de temperatura

Tal como acontece com o cartucho de aquecimento, o ponto mais delicado é a conexão do cabo. Danos ao cabo ou sua conexão causarão medições de temperatura erráticas e errôneas. Se o cabo estiver completamente rompido, o valor da temperatura permanecerá fixo em seu valor máximo. Recomenda-se verificar frequentemente o estado das ligações.

Imagem 4:Diferentes formatos de termistor NT100. Fonte:alibaba.com

Bloco de aquecimento

Embora não exija nenhuma manutenção específica, é muito importante mantê-lo o mais limpo possível. Detritos plásticos acumulados podem se desprender e aderir à peça durante a impressão, causando defeitos estéticos ou até mesmo falhas na impressão. O uso de mangas de silicone ou tintas repelentes de plástico podem ajudar a manter o bloco limpo, principalmente ao imprimir com materiais como petg. Se forem usadas mangas de silicone, é aconselhável removê-las e limpá-las regularmente e substituí-las assim que começarem a se degradar. No caso de tinta antiaderente, recomenda-se reaplicar a cada 2 ou 3 impressões.

Imagem 5:Caixa de silicone E3D. Fonte:e3d-online.com

Quebra de calor

Com quebra-quebras totalmente em metal, nenhuma manutenção especial é necessária. Se os materiais abrasivos forem impressos regularmente, é recomendável desmontar o quebra-quebra a cada 500 horas de uso para verificar o desgaste da garganta interna. Assim que os sinais de desgaste começarem a aparecer, o quebra-quebra deve ser substituído.

No caso de quebras de calor com pastilhas de Teflon, o desgaste ocorre diretamente na pastilha. A pastilha deve ser substituída a cada 500 horas de uso com PLA, a cada 300 horas de uso com ABS ou PETG e a cada 80 horas de uso com filamentos abrasivos.

Dissipador de calor

O dissipador de calor geralmente é ancorado diretamente a um elemento dissipador de calor. Pode ser passivo (dissipador aletado) ou ativo (dissipador aletado + ventoinha). Sua capacidade de dissipar o calor da zona fria do quebra-quebra é fundamental para evitar problemas. O aquecimento excessivo da zona fria pode fazer com que o filamento amoleça e comprima, causando um encravamento. Esse fenômeno é conhecido como fluência térmica e é comum ao imprimir PLA em um hotend de metal.

Para garantir uma ótima dissipação de calor, é necessário aplicar pasta térmica na área onde o quebra-quebra encontra o dissipador de calor. É aconselhável usar pastas térmicas com propriedades antiaderentes, como nitreto de boro, para facilitar a desmontagem do dissipador de calor em revisões futuras.

No caso de dissipadores ativos, deve-se verificar no início de cada impressão se o ventilador está funcionando corretamente. Algumas impressoras controlam esta ventoinha termostaticamente, portanto ela pode permanecer desligada até que o hotend atinja 50 ºC ou 100 ºC.

Montagem

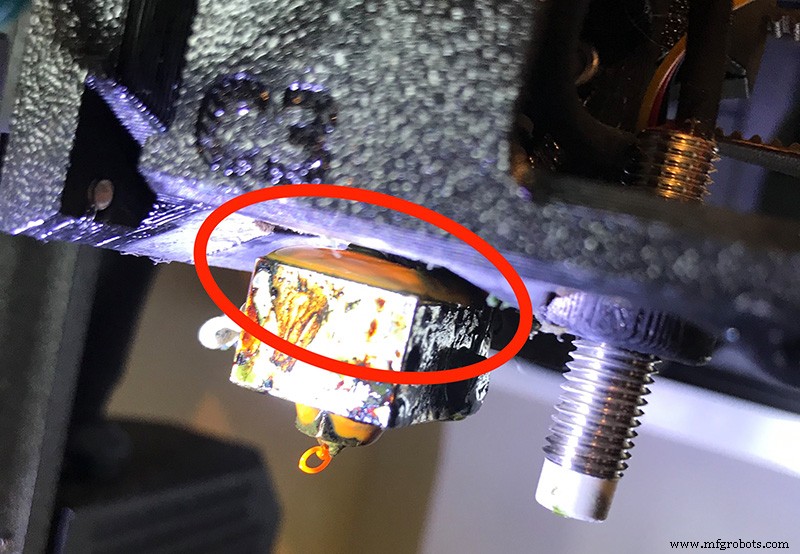

Como cada elemento hotend é feito de um material diferente e seus coeficientes de expansão térmica também são diferentes, é comum que a junta entre eles se solte devido a mudanças bruscas de temperatura.

É muito importante verificar a cada 2-3 semanas se todos os elementos hotend e parafusos estão corretamente apertados.

Caso o bocal tenha se soltado, ele deve ser reapertado a quente. É muito importante que o heatbreak e o bico estejam firmes e em contato um com o outro, pois um pequeno espaço entre os dois causará vazamento de material fundido e danificará o hotend.

Imagem 6:Vazamento de plástico causado por um aperto ruim do hotend. Fonte:forum.prusaprinters.org

O fabricante deve ser consultado sobre o torque ideal para cada hotend, pois o torque excessivo danificará as roscas do bloco de aquecimento. Como referência, o E3D recomenda um torque de 3 n-m para seus hotends, enquanto a engenharia de corte usa 1,5 n-m. Se nenhum valor de referência do fabricante estiver disponível, um torque na faixa de 1-2 nm pode ser escolhido.

Também é importante verificar os parafusos que prendem o cartucho do aquecedor e o sensor de temperatura.

Sistemas mistos

Sempre use peças sobressalentes originais ou pelo menos peças do mesmo sistema. Embora muitas vezes possa parecer que há compatibilidade entre componentes de sistemas diferentes, por terem o mesmo tipo de rosca, o comprimento e as dimensões de cada elemento também são muito importantes. Os diferentes componentes de um hotend são projetados para funcionarem bem juntos, e a mistura de componentes que não fazem parte do mesmo sistema pode causar mau funcionamento ou até mesmo danos ao hotend.

Mudanças materiais

Quando um filamento é removido do hotend, sempre há restos deixados no interior. Quando um novo material com uma temperatura de impressão mais baixa é carregado, ele carrega consigo os resíduos não fundidos do material anterior, causando um atolamento. É por isso que o hotend deve sempre ser limpo com um filamento de limpeza sempre que for feita uma troca de material. Para isso, serão extrudados 500 a 800 mm de filamento de limpeza a uma temperatura 10°C superior à do último material utilizado.

O fan coater

Embora o ventilador de camada não seja um elemento do próprio hotend, ele geralmente está localizado próximo ao hotend. Um ventilador de camada posicionado incorretamente pode direcionar o ar diretamente para o bloco, fazendo com que ele esfrie. Isso faz com que o hotend não atinja a temperatura programada ou a temperatura oscile muito, o que muitas vezes resulta em erro de temperatura na impressora. Nestes casos é aconselhável testar a mesma impressão com o ventilador de camadas desativado para verificar se é uma falha no sensor de temperatura ou se é efeito de uma má posição do ventilador de camadas.

Entrada do filamento

Um ponto de entrada de sujeira dentro do hotend é a área de entrada do filamento. Nos sistemas Bowden, onde o filamento é guiado por um tubo de PTFE até o hotend, a entrada fica protegida e não é comum a entrada de poeira, porém em impressoras extrusora direta, a entrada do filamento pode ficar exposta ao ar, facilitando a entrada de poeira dentro do hotend. Nestes casos é aconselhável guiar o filamento desde a bobina até ao extrusor através de um tubo de PTFE sempre que possível. A entrada de poeira e sujeira no hotend é uma causa comum de entupimento.

Da mesma forma, é recomendável manter as bobinas de filamento limpas e evitar que a poeira se deposite sobre elas, portanto, evite deixá-las no suporte da impressora se não estiver protegida e armazene-as em sacos ou caixas fechadas.

Impressoras com vários hotends

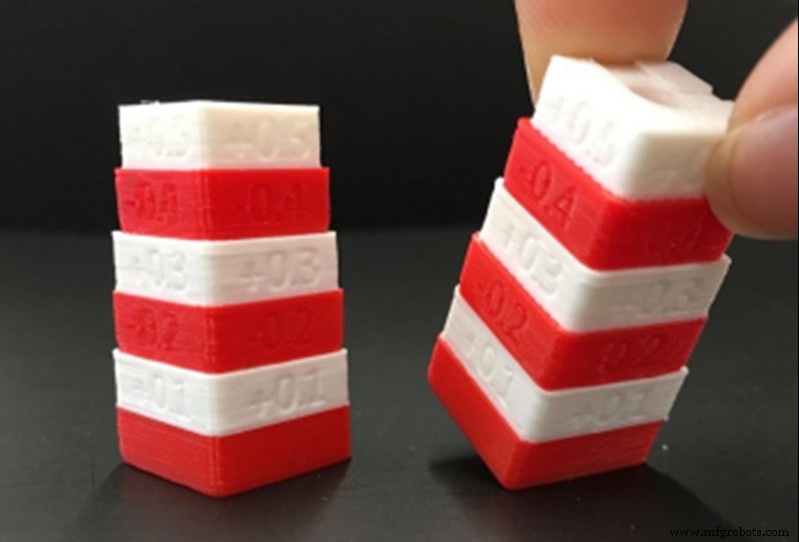

Quando você tem uma impressora com vários hotends, é necessário calibrar a posição relativa dos hotends.

Primeiro verifique se a distância dos hotends à superfície de impressão é a mesma. Para isso, o hotend principal deve estar fixo e a base de impressão nivelada em relação a ele. Em seguida, a altura dos outros hotends deve ser ajustada em relação ao hotend principal. A forma de regular a altura varia de impressora para impressora, por isso consulte o manual do equipamento ou o fabricante caso não saiba como fazer.

Uma vez definida a altura dos hotends, é necessário saber a posição XY relativa de cada hotend em relação ao hotend principal. Em geral, cada fabricante fornece um arquivo de impressão que permite calibrar o deslocamento XY de cada hotend, embora também existam muitas outras opções em repositórios de arquivos conhecidos. In this case, the XY position of the hotends cannot be altered, so the offset values will be entered into the firmware to compensate for the position during printing.

The height of the hotends should be checked every 2 weeks, while XY calibration should only be performed when offset or overlapping of the printed parts with each hotend is detected.

Image 7:Dual extruder calibration pattern for Raise Pro2 printers. Source:Raise3D.com

The hotend is probably the most maintenance-intensive part of the printer, but it is very important to keep it in good condition to ensure good print quality and minimise the risk of failure.

Note:This guide discusses concepts in a general way and does not focus on a specific make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

impressao 3D

- Beisebol

- Solvay aumenta sua produtividade de manutenção em até 15 por cento

- Lockheed Martin vê benefícios em terceirizar a manutenção

- GE observa seus aplicativos favoritos de monitoramento e manutenção de 2010

- Lista de ferramentas básicas de manutenção industrial

- 3 peças essenciais do gerador que precisam de manutenção regular

- Realidade Aumentada e seu uso na manutenção

- Manutenção baseada em condições:o que é e suas vantagens

- EAM vs CMMS:qual a diferença e suas funções

- Como saber a hora certa para a manutenção dos freios do guindaste