Extrusoras de pellets:a mistura direta de pellets com aditivos é possível?

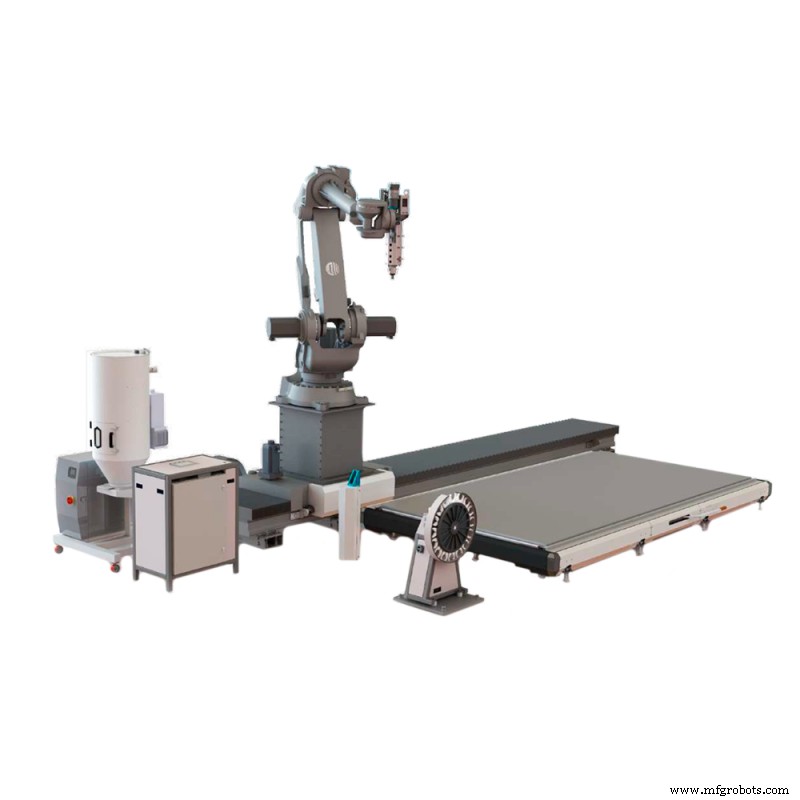

Impressão a pellets , também conhecida como fabricação de granulado fundido (FGF ), está principalmente associado à moldagem por injeção, mas também é amplamente utilizado na impressão 3D FDM, especialmente em condições profissionais ou industriais. Ele permite que o usuário crie misturas personalizadas com base no polímero base e aditivos escolhidos , tudo na forma de pellets. FGF é a metodologia ideal para impressão e prototipagem de grande formato , e a fabricação do próprio filamento . A impressão 3D com pellets exigia uma impressora 3D equipada com um receptor de pellets e uma extrusora de pellets , como a extrusora de pellets Dyze Pulsar de alto fluxo , que é compatível com a maioria das impressoras 3D de grande escala ou instaladas em braços robóticos.

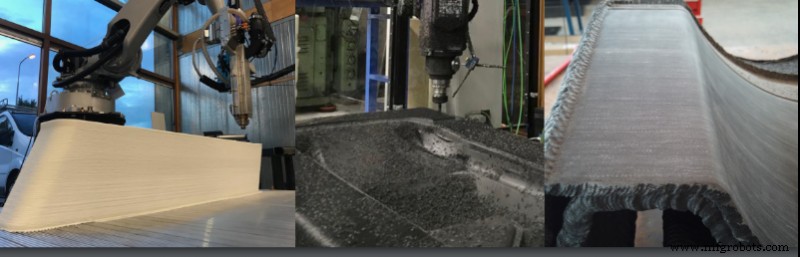

A impressão 3D com pellets oferece inúmeras vantagens . Os custos de produção são significativamente mais baixos (em 60 - 90%) em comparação com a impressão 3D de filamento porque os pellets são mais amplamente disponíveis e menos processados que o filamento, o que reduz o custo e o tempo de produção . Além disso, o FGF permite o uso de materiais reciclados , e é adequado para impressão de grande formato, como trabalhos de construção. Um ótimo exemplo de extrusora de pellets incorporada a equipamentos AM de grande porte é o robô extrusor de pellets que faz parte do Sistema CEAD Flexbot .

Imagem 1. Impressão de pelotas 3D em grande formato com o CEAD AM Flexbot. Fonte:CEAD.

Composição de plástico

Uma prática muito comum na indústria do plástico é a composição de plástico . Consiste na mistura de polímeros fundidos com vários aditivos para obter propriedades termomecânicas melhoradas ou avançadas. A mistura é então formada no extrudado (fios de plástico), resfriado , e passado para o granulador que corta o extrudado em pellets . A composição de plástico é uma ótima maneira de melhorar as propriedades do material de impressão 3D.

Imagem 2. Uma amostra de uma mistura de masterbatch PETG. Fonte:Dyze Design.

Isso é feito adicionando um masterbatch de cores para alterar a cor do polímero, ou um masterbatch aditivo para melhorar o desempenho termomecânico do plástico (melhor capacidade de impressão, maior vazão ou maior rigidez) ou dar a ele propriedades especiais . Algumas das propriedades que podem ser obtidas pela mistura de pellets são:

- Força e flexibilidade :polímeros podem ser misturados com fibra de carbono ou fibra de vidro para melhorar as propriedades termomecânicas.

- Tolerância UV :a degradação do plástico pode ser retardada adicionando à mistura compostos que protegem da radiação UV.

- Aditivos de segurança alimentar :deve-se garantir que os plásticos destinados ao contato com alimentos sejam seguros para esse fim.

- Recursos antimicrobianos :a composição de plástico também é usada para fazer misturas que inibem o crescimento de germes na superfície do plástico, uma característica extremamente importante na medicina .

- Retardamento de fogo :alguns polímeros são enriquecidos com substâncias que impedem ou inibem a propagação do fogo, qualidade muito útil na indústria automotiva ou aeroespacial.

- Detecção magnética :é possível misturar pellets de polímero com pellets detectáveis magneticamente para obter um filamento detectável magneticamente.

- Proteção ESD :misturando pellets seguros contra ESD com uma base de polímero resultará em um material seguro contra ESD.

- Cor :a composição de plástico permite uma mistura de cores praticamente ilimitada.

A composição é feita por empresas profissionais com a ajuda de equipamento especializado como co-amassadores, parafusos duplos (co-rotação e contra-rotação) e misturadores internos para garantir a mistura adequada dos polímeros e aditivos. O resultado deste processo são pellets que estão prontos para usar em uma impressora 3D equipada com uma extrusora de pellets .

Mistura de pellets

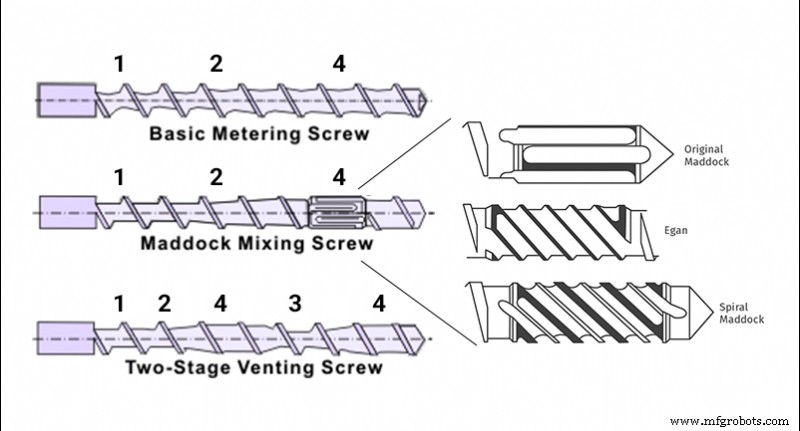

A mistura dos pellets é feita por meio de parafusos de mistura mencionado anteriormente. Um parafuso de mistura tem três zonas diferentes, cada uma com um papel a desempenhar no processo de mistura:

- A zona de alimentação , através do qual os pellets são transportados pela extrusora.

- A zona de transição (compressão) , onde o ar é removido da mistura do pellet enquanto ele está sendo aquecido e derretido.

- A zona de medição , cuja tarefa é aumentar a pressão e estabilizar o fluxo da saída.

Existem variações do modelo acima, com parafusos com seções de medição alteradas , como o parafuso Maddock, para melhorar ainda mais a mistura e homogeneização do fundido.

Imagem 3. Tipos de parafusos de mistura, com as seções (1) Alimentação, 2) Transição, (3) Ventilação e (4) Medição. Fonte:Dyze Design.

A seção de mistura adicional na seção de dosagem da rosca tem suas desvantagens (exigências de torque, aquecimento devido aos movimentos de cisalhamento extras) e o desempenho da rosca e até mesmo a saída podem ser afetados.

O melhor tipo de parafuso para misturar pellets de plástico é um parafuso duplo . É a solução mais comumente usada em compostos plásticos. Um exemplo de um parafuso duplo seria dois parafusos interligados em co-rotação dentro de um barril fechado para garantir a mistura adequada do fundido e uma saída homogênea.

Vídeo 1. Uma simulação de composição com um sistema de extrusão de parafuso duplo. Fonte:EnginSoftSpa.

A vantagem de uma extrusora de rosca dupla sobre uma extrusora de rosca simples é em um sistema de extrusão com duas roscas , um bom fluxo de material não depende das propriedades de fluxo do material, pois dois parafusos aumentam a eficiência de bombeamento . Além disso, em um sistema de extrusora dupla, a transição de calor do cano ao material é mais uniforme e rápido do que em um sistema de um parafuso.

Alguns parafusos não contêm a seção de mistura para reduzir o peso e o comprimento do parafuso . Um exemplo de extrusora de pellets cuja rosca não contém a seção de mistura, seria a Extrusora de pellets Dyze Pulsar . O Pulsar possui um mecanismo anti-escorrimento especial adicionado próximo ao bocal. Esta adição melhora significativamente a mistura adicionando algum caminho de mistura e separação fixa ao fundido antes de passar pelo bocal. Além do mecanismo anti-escorrimento, o Pulse tem bom cisalhamento no próprio parafuso .

Vídeo 2. A extrusora de pelotas Dyze Pulsar em funcionamento. Fonte:Dyze Design.

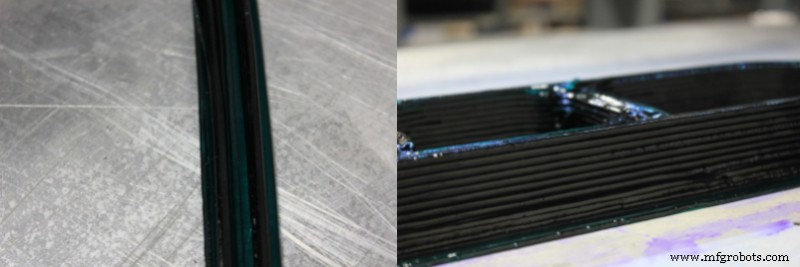

Essas duas características combinadas compensam a falta da etapa de mistura na rosca e garantem a devida homogeneização da mistura polimérica. Um experimento envolvendo a Extrusora de Pellet Dyze Pulsar, um masterbatch de pellets de PETG e 1,6% de pellets de cor rendeu um resultado satisfatório, com excelente consistência de cor e homogeneidade de material .

Imagem 4:Um experimento envolvendo a extrusora de pellets Dyze Pulsar, um masterbatch de pellets PETG e 1,6% de pellets coloridos. Fonte:Dyze Design.

Composição de plástico por meio de mistura de pellets é uma tecnologia que não só permite que fabricantes de médio e grande porte reduzam o tempo e o custo de produção mas também tem mais controle sobre a mistura de polímeros para aplicações específicas, uma vez que pellets e filamentos especiais podem ser criados a partir de pellets de plástico como base e adição de um masterbatch de cor ou aditivo.

Extrusora de pelotas Dyze Pulsar

Extrusora de pelotas Dyze Pulsar  Sistema AM Flexbox

Sistema AM Flexbox  Masterbatch de cores para pellets

Masterbatch de cores para pellets  Pellets ABS ESD

Pellets ABS ESD impressao 3D

- Apresentando o IIC, agora com OpenFog!

- Combatendo incêndios florestais com a IoT

- Alcançando o inacessível com o satélite IoT

- Projetando o futuro com robótica

- Impressão do fusível 1 com o fusível 1

- Prototipagem rápida de SLA com a nova resina de rascunho

- AIoT:O poder de combinar AI com IoT

- O que eu faço com os dados ?!

- Você já ouviu falar das selfies em 3D? Agora é possível!

- Na estrada com IoT