Retrações:configuração e otimização

Durante a impressão, a extrusora empurra o filamento para dentro do hotend, onde será derretido e extrudado pelo orifício do bocal. Durante este processo, a pressão é criada dentro do bocal que força o plástico a sair pelo bocal.

No entanto, uma vez que a extrusora para de puxar o filamento, a pressão no bocal é mantida, fazendo com que uma pequena quantidade de plástico fundido continue a fluir para fora até que a pressão dentro e fora do bocal se iguale.

Esse fenômeno faz com que uma pequena quantidade de material continue saindo durante os movimentos de deslocamento nos quais nenhum material deve ser extrudado . Isso faz com que pequenas gotas e fios finos apareçam na superfície da peça.

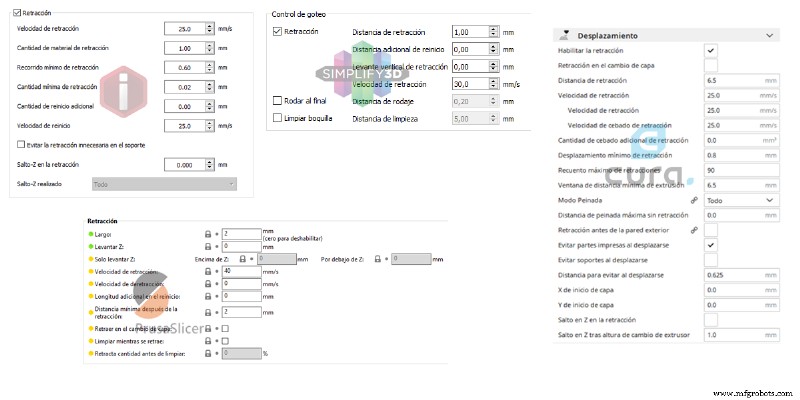

Imagem 1:Efeito de uma configuração de encolhimento ruim (esquerda) e correta (direita) Fonte:Filament2print

Para evitar isso, as impressoras 3D FFF empregam um mecanismo conhecido como retração. Antes de realizar um movimento de deslocamento, a extrusora retrai uma pequena quantidade de filamento, liberando a pressão dentro do bocal. Quando o movimento de deslocamento termina e um movimento de extrusão começa, a extrusora empurra para trás outra pequena quantidade de filamento até que o bocal seja escorvado e a pressão dentro do bocal seja restaurada.

Para otimizar ao máximo a qualidade de impressão, é muito importante definir os parâmetros de retração para cada material.

Parâmetros de encolhimento

Os parâmetros básicos de encolhimento são:

- Distância de retração :Este é o comprimento do filamento que a extrusora irá retrair. Seu valor, além do tipo de material, vai depender do comprimento entre o extrusor e o hotend. Em extrusoras diretas seu valor estará na faixa de 0,4 mm a 1,2 mm, enquanto nos sistemas Bowden a faixa será de 2 mm a 10 mm. Uma regra prática para calcular um valor inicial da distância de encolhimento em um sistema Bowden é usar 1% do comprimento do tubo Bowden. Por exemplo, para um sistema Bowden com tubo de 40 cm, será utilizada uma distância de contração de 4 mm. É importante consultar as especificações do hotend, pois muitos fabricantes indicam uma distância máxima de retração para seu hotend. Exceder esse valor provavelmente resultará em entupimento.

- Velocidade de retração :Esta é a velocidade com que o motor da extrusora irá retrair o filamento. Velocidades muito baixas não evitarão gotas na superfície da peça, enquanto velocidades muito altas podem causar trincas no filamento. O valor desta velocidade, em geral, estará entre 25 mm/s e 45 mm/s, sendo 30 mm/s o valor mais usual em sistemas diretos e 40 mm/s em sistemas Bowden.

- Distância de cancelamento :Esta é a quantidade de filamento que o extrusor extrudará após a retração do filamento. Geralmente é usado o mesmo valor da distância de retração do filamento. Às vezes pode ser necessário usar um valor diferente, especialmente em sistemas Bowden. Se após uma retração for observada uma pequena queda na superfície da peça, este valor deve ser reduzido, enquanto se for observada uma pequena folga será necessário aumentá-lo. Em geral, deve ser aumentado ou diminuído em cerca de 5-10%. Alguns softwares usam o termo distância de redefinição, onde esse valor é o aumento ou a diminuição do valor de encolhimento. Por exemplo, uma distância de redefinição de 0 usaria a mesma distância de retração e encolhimento, enquanto um valor de -0,2 levaria a distância de encolhimento menos 0,2 mm como a distância de encolhimento.

- Velocidade de retração :Esta é a velocidade na qual o filamento é extrudado durante o movimento. Em geral, será considerado o mesmo valor da velocidade de retração ou um valor ligeiramente inferior.

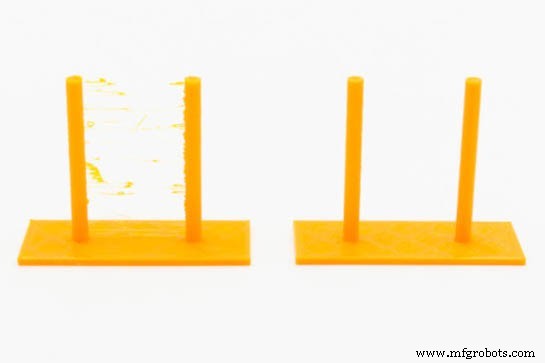

Imagem 2:Seção de configuração de encolhimento em diferentes softwares de laminação. Fonte:Filament2print

Além desses parâmetros básicos, existem outros que influenciam na qualidade da peça:

- Distância mínima após retração :Esta é a distância mínima de deslocamento antes da qual uma retração será executada. Evita retrações desnecessárias quando o deslocamento é muito pequeno.

- Lift, Z-Lift ou Z-Hop :Se for definido um valor diferente de 0, o hotend levantará a distância indicada enquanto executa a retração e depois abaixará novamente após o deslocamento. Esta função ajuda a evitar marcas na superfície da peça de trabalho e evita o aparecimento de roscas. Um valor entre 100% e 200% da altura da camada geralmente é suficiente.

- Limpe durante a retração, entrada, limpeza do bocal :Realiza um pequeno movimento do hotend durante a retração para limpar o bico e esconder a costura. Em alguns softwares, esta é uma caixa de seleção ativável, em outros o valor pode ser definido.

Nem todo software inclui todos esses parâmetros, e alguns desses parâmetros podem se comportar de maneira diferente de um software para outro. Antes de modificar valores dos parâmetros de retração, deve-se consultar o manual do software para entender como cada um deles se comporta.

Calibre os parâmetros de encolhimento

Como existem vários parâmetros, é complexo obter uma combinação adequada de maneira direta. Para isso, será necessário realizar vários testes em etapas até obter os valores corretos. Será necessário ajustar os parâmetros de encolhimento de forma independente para cada material, e para isso devemos ter previamente determinado a temperatura de impressão adequada para cada material.

Antes de tudo, deve-se obter a distância de retração e a velocidade de retração adequadas, portanto, o restante dos parâmetros deve ser deixado desativado ou com seus valores predefinidos.

Os valores ótimos para velocidade de retração e distância de retração são os valores mais baixos que evitam o aparecimento de roscas durante os movimentos de deslocamento. Os seguintes passos devem ser seguidos para determinar esses valores:

- Uma velocidade de retração baixa deve ser definida, de preferência 25 mm/s.

- Um valor de distância de encolhimento intermediário deve ser definido:0,8 mm para extrusoras diretas, 0,75% do comprimento do tubo para extrusoras Bowden.

- Um teste de encolhimento será impresso. É possível encontrar vários criados em repositórios de arquivos conhecidos.

- O resultado será verificado:

- Se nenhum fio aparecer, a distância de encolhimento será reduzida pela metade.

- Se aparecerem fios, aumente a distância de retração em 50%.

- Repita o processo quantas vezes forem necessárias até obter um resultado satisfatório.

Em qualquer caso, distâncias não superiores a 3 mm devem ser usadas para extrusoras diretas e não mais que 5% do comprimento do tubo para sistemas Bowden. Se não for possível obter um resultado aceitável dentro desta faixa, a taxa de encolhimento deve ser aumentada em 5 mm/s e o processo repetido . Não é recomendável usar velocidades de contração acima de 40 mm/s, portanto, se um resultado satisfatório ainda não for alcançado, uma vez que isso foi alcançado, a combinação que dá os melhores resultados deve ser selecionada.

Com algumas impressoras e filamentos pode não ser possível remover completamente os fios, mesmo com a melhor combinação de velocidade e distância de encolhimento . Nestes casos, é aconselhável ativar outras funções como "Z-lift", "Limpar ao retrair", "Run-in" ou "Limpeza do bocal" , o que ajudará a minimizar ou eliminar os fios.

Problemas associados a configurações de retração ruins

As consequências de valores excessivamente altos ou baixos dos parâmetros de retração são muito diferentes. Embora valores muito baixos de velocidade de retração e distância de retração tenham consequências puramente estéticas (aparecimento de roscas e gotas nas peças), definir valores muito altos geralmente leva ao bloqueio dentro do quebra-quebra. Isso porque se a retração for muito longa, a ponta fundida do filamento atingirá a zona fria do quebra-quebra, expandindo-a e bloqueando-a.

Se, depois de definir as retrações, ocorrer obstrução, especialmente em impressões longas, a distância de retração deve ser reduzida ligeiramente.

impressao 3D

- Variáveis, constantes e literais do Python

- Custo e valor de substituição estimado

- Fiel to Form:O valor da fiação de metal e hidroformagem

- Premium encontra praticidade e valor:Accupro HS Series

- Processo de Avaliação de Máquinas e Equipamentos

- SIGRABOND® Chemical CFRP para componentes e montagens

- SIGRABOND® Chemical CFRC para componentes e montagens

- DIN 1.5217 Temperado e Revenido

- Solução SEW 395 Grau G-X120Mn13 tratada termicamente e temperada

- UGI® HT286 recozido e estirado a frio