Robôs, funcionários da oficina colaboram, maximizando sinergia e segurança

A fabricação eficiente exige sistemas coordenados de pessoal de fábrica, equipamentos e software. Esses sistemas incluem cada vez mais tecnologia robótica, pois os fabricantes reconhecem a confiabilidade, repetibilidade e flexibilidade que os robôs fornecem. De acordo com a Federação Internacional de Robótica, o número de robôs industriais em uso em todo o mundo aumentará para cerca de 2,6 milhões até 2019, cerca de um milhão a mais do que em 2015. Aproximadamente 70% dos robôs industriais são usados nos setores automotivo, elétrico/eletrônico e metal e indústrias de máquinas.

A segurança é a primeira consideração em qualquer operação de fabricação; o uso seguro de robôs industriais tradicionalmente exigia manter distâncias definidas entre o pessoal do chão de fábrica e os robôs, e posicionar proteções e gaiolas ao redor dos robôs para evitar lesões nos trabalhadores. Uma variedade crescente de robôs, software e estratégias de implementação visa uma interação mais próxima e produtiva entre humanos e robôs.

O controle dessa relação varia desde a interrupção do movimento de um robô controlada por sensores quando os trabalhadores se movem para áreas potencialmente perigosas, até a aplicação de robôs totalmente “colaborativos”, também chamados de cobots, projetados para operar com segurança lado a lado com trabalhadores humanos. Diferentes modos de colaboração permitem que os fabricantes aproveitem todos os recursos dos sistemas robóticos e do pessoal da oficina.

O maçante, perigoso e sujo

A atual escassez de trabalhadores qualificados nos EUA impulsiona grande parte da demanda por robôs colaborativos. A aposentadoria do pessoal veterano das lojas e a falta de trabalhadores mais jovens entrando na força de trabalho da manufatura deixou os donos das lojas com déficit de pessoal.

Para resolver essa lacuna de habilidades, os fabricantes estão usando robôs para operações repetitivas e/ou perigosas e transferindo trabalhadores para trabalhos que exigem mais raciocínio e habilidade. “Estamos vendo que as pessoas são realocadas”, disse Craig Tomita, gerente de vendas da região oeste da Universal Robots USA Inc. (Ann Arbor, MI), fabricante de robôs totalmente colaborativos.

Tomita disse que a implementação de robôs colaborativos é relativamente simples porque eles funcionam em um envelope em escala humana e não exigem a proteção necessária com os robôs industriais tradicionais. Não há necessidade de reorganizar o chão de fábrica e a utilização do espaço não muda. “Você apenas coloca robôs colaborativos onde os operadores humanos estão atualmente fazendo o trabalho”, disse ele, acrescentando que, embora os robôs colaborativos sejam seguros, a avaliação de risco – determinar todos os perigos potenciais em um sistema e encontrar maneiras de mitigá-los – é vital.

A facilidade de uso é um atributo chave de robôs totalmente colaborativos. Embora as capacidades dos pequenos robôs colaborativos estejam no mesmo nível dos pequenos robôs tradicionais, os requisitos de treinamento e programação colaborativos são mínimos. “A facilidade de programação no sistema UR é um divisor de águas”, disse Tomita. “Quando, por exemplo, um robô precisa ser integrado a um sistema de fabricação maior, as unidades da Universal podem ser programadas e executadas usando uma tela de toque portátil. Se necessário, os usuários de nível superior também podem programar o robô usando sua linguagem de script semelhante ao Python.”

Robôs colaborativos podem ser facilmente usados por lojas menores, onde os custos de integração têm sido uma barreira à entrada. “Se você olhar para ele como um iceberg, a parte do robô está espreitando acima da água”, disse Tomita. “O processo de integração é o que está abaixo. Você pega aquele iceberg como um todo e fica muito caro. Um robô colaborativo custa quase o mesmo que um robô industrial padrão, mas o custo de integração é muito menor”, disse ele.

A utilização de robôs também pode ajudar a reduzir os custos de mão de obra, disse Tomita:“As empresas que usam robôs colaborativos geralmente podem citar trabalhos que não podiam antes porque seus custos de mão de obra estavam fora do parque”.

As aplicações potenciais estão abertas. “O número e os tipos de aplicativos para nossos robôs colaborativos ainda precisam ser pensados”, disse Tomita. “As pessoas estão tão acostumadas a pensar que o robô está atrás de uma gaiola ali, as pessoas estão aqui e os dois nunca se encontrarão. Isso está mudando.”

A Universal Robots oferece três modelos de robôs colaborativos de seis eixos, desde unidades UR3 que lidam com cargas úteis de até 3,3 kg (7,26 lb) e têm um raio de trabalho de 500 mm (19,7″), a robôs UR10 com 10 kg (22 - lb) carga útil e raio de trabalho de 1300 mm (51,2″).

Um cliente típico de robôs da Universal é a CleanLogix LLC (Santa Clarita, CA), que desenvolve produtos que usam CO2 em limpeza, resfriamento e outras aplicações. O presidente da CleanLogix, David Jackson, disse:“Podemos transmitir spray em uma zona de corte e fornecer um meio muito limpo e ecológico para resfriar uma ferramenta de corte em um processo”. Ele observou que um único robô é capaz de realizar diferentes tarefas; por exemplo, colocar uma peça em um centro de usinagem e, em seguida, alterar as ferramentas do efetuador para fornecer refrigeração. “Então você tem um robô multitarefa e uma solução totalmente verde e enxuta. Estamos muito empolgados com esses robôs de fator de forma pequeno.”

A capacidade dos robôs colaborativos de trabalhar com segurança com humanos permite que as operações sejam organizadas para maximizar a sinergia; por exemplo, um robô pode montar uma série de componentes enquanto um trabalhador humano realiza a inserção de minúsculos fios que exigem destreza e percepção cognitiva. Os robôs são ideais para operações que exigem repetição, confiabilidade e precisão, incluindo operações de embalagem, paletização, montagem e pick-and-place.

Repetibilidade e precisão são medidas separadas, mas relacionadas, do desempenho do robô. A repetibilidade é uma medida da capacidade de um robô de retornar a uma determinada posição vez após vez. A repetibilidade reivindicada de vários robôs colaborativos está na faixa de cerca de ±0,02 a ±0,1 mm (0,0008 a 0,004″) ou inferior.

A precisão, por outro lado, mede o quão perto de uma posição ou caminho desejado um robô pode se mover e pode ser categorizada como precisão posicional e precisão do caminho. Tarefas como perfuração, em que o robô se move para uma posição e para enquanto o furo é perfurado, exigem precisão posicional. A precisão do caminho é necessária para processos como corte a laser ou pintura, onde o processo ocorre enquanto o robô se move entre os pontos.

O aplicativo determina a colaboração

Em geral, a atividade lado a lado do pessoal da oficina e dos robôs é alcançada com robôs colaborativos que lidam com pequenas cargas úteis em velocidades lentas – normalmente nas proximidades de 1 m/s (39,4 ips). No entanto, disse Nicolas De Keijser, gerente de linha de negócios de montagem e teste da Divisão de Robótica e Movimento da ABB Inc. (Cary, NC), a carga que um robô transporta ou a velocidade com que ele viaja não garantem por si só uma operação segura e colaborativa. . Uma carga útil muito leve, mas perigosa, pode ser uma lâmina de barbear ou uma agulha hipodérmica. Uma carga útil lenta, mas pesada, pode representar um risco de esmagamento para o pessoal do chão de fábrica. Da mesma forma, a falha da garra ao mover uma carga útil de tamanho médio em velocidade moderada pode enviar a carga útil pela oficina.

Um sistema robótico é apenas colaborativo em relação à sua aplicação. “Se a operação for perigosa, você não quer estar perto do robô, não importa o quão colaborativo seja o robô”, disse De Keijser, acrescentando que uma avaliação completa da segurança da solução é necessária em qualquer aplicação. “Se você ler os padrões, eles sempre ditam que estamos falando de operação colaborativa, não de um robô colaborativo.”

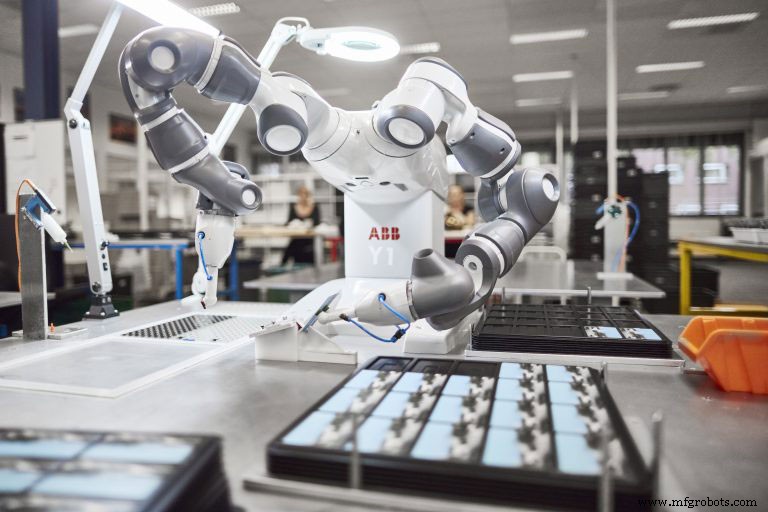

A ABB adota duas abordagens para garantir a coexistência segura de trabalhadores e robôs. Aplicativos verdadeiramente colaborativos, como montagem de peças pequenas, geralmente podem ser realizados pelo robô YuMi de braço duplo montado em mesa da empresa. O alcance do robô de 38 kg (84 lb) é de 599 mm (24″) e carga útil de 500 kg (1,1 lb) por braço. Ocupa uma área de escala humana enquanto opera com segurança ao lado do pessoal da oficina.

Por outro lado, a ABB facilita a operação segura de grandes robôs industriais padrão por meio de sistemas redundantes que combinam programação cuidadosa e software de monitoramento de segurança. Depois que um robô é programado para uma faixa de operação segura, o software de monitoramento de robô com certificação de segurança SafeMove2 da ABB fornece proteção de segurança redundante ao monitorar a atividade do robô, incluindo limites de velocidade seguros, monitoramento de parada e faixas de eixo, bem como supervisão de posição e orientação. O software é integrado ao controlador do robô e pode economizar tempo de configuração e facilitar maior produtividade, reduzindo o custo total do investimento, de acordo com De Keijser.

O sistema Kinetiq Teach da Yaskawa Motoman é um exemplo de modo de orientação manual da interação humano/robô descrito nos padrões ISO 10218-1 e 10218-2.

Controle adaptativo integrado

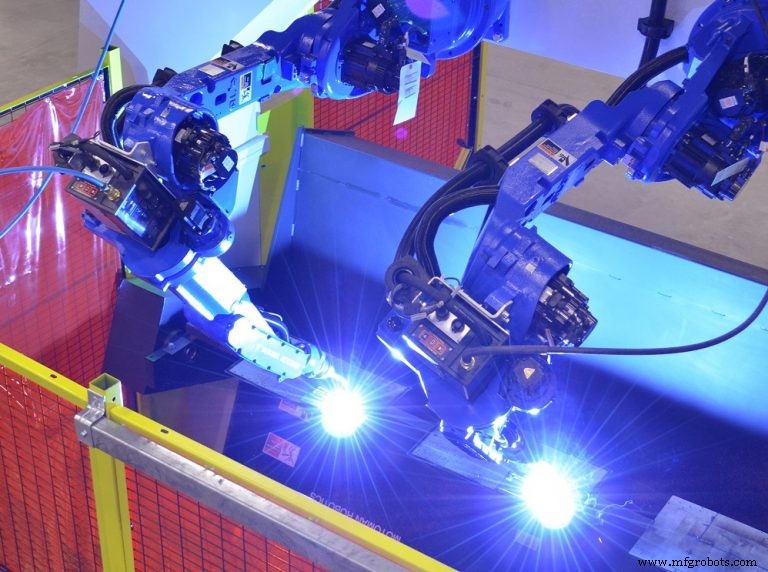

Outra forma de colaboração robótica combina as habilidades e a experiência de um artesão com a capacidade de um robô operar em áreas perigosas. A soldagem geralmente não é uma operação fácil de usar. De acordo com Zane Michael, diretor de desenvolvimento de negócios térmicos da Yaskawa America Inc., Motoman Robotics Division (Miamisburg, OH), “No mercado de hoje, a palavra colaborativo significa que você tem um robô e uma zona de operador que se sobrepõem. Eles estão trabalhando juntos. Eu não vi a palavra colaborativa nesse sentido sendo aplicada ao ambiente de soldagem.”

Embora a soldagem robótica não possa ser estritamente chamada de colaborativa, uma forma de colaboração entre um soldador habilidoso e um robô suporta um desempenho consistente. Não é que executar um robô de soldagem seja excessivamente difícil. “Programar e executar o robô é fácil”, disse Michael. “Na Motoman, temos um sistema chamado Kinetiq Teach, onde você pode pegar a tocha e mover o robô pelo caminho que deseja seguir, registrar esse caminho e você está pronto para ir.” No entanto, ele acrescentou, executar um robô de soldagem sem conhecimento de soldagem é “uma batalha difícil” se ocorrerem defeitos de soldagem episódicos, como rebaixos ou queimaduras.

Nesses casos, um soldador experiente pode ajustar as ações do robô para superar os problemas. Sistemas de controle adaptativo usando lasers ou outros sensores estão disponíveis para rastreamento básico de costura, mas a maioria dos sistemas de soldagem é fornecida sem esses sistemas. “O soldador humano tem o que chamo de controle adaptativo embutido”, disse Michael.

Dependendo da complexidade operacional e das capacidades de volume, as células robóticas possuem diferentes formas de automação e sistemas de segurança. A célula C30 de estação única ArcWorld da Motoman é para processamento de baixo volume e peça única de peças menores. Quando a porta da célula se abre para permitir que um operador carregue uma solda no posicionador na célula, o robô está no modo de parada de emergência. Depois que o operador sai da célula, a porta desce e a soldagem ocorre. Por outro lado, as máquinas da série 6000 de alto volume e peças grandes da Motoman apresentam um posicionador que indexa acessórios de peças como uma roda gigante e pode ser carregado de fora da célula enquanto vários robôs soldam um conjunto dentro.

As empresas de soldagem enfrentam escassez de mão de obra semelhante à de outros segmentos de manufatura. Com base nas estatísticas do Bureau of Labor dos EUA, a American Welding Society estima uma escassez de 290.000 soldadores nos EUA até 2020. Michael disse que os fornecedores de soldagem com visão de futuro estão trabalhando com escolas de comércio e centros de carreira para criar currículo para soldadores. Por exemplo, a Motoman criou um programa STEM de soldagem e currículo correspondente para o ensino médio e treinamento de soldagem para adultos.

Robôs, a IoT

A computação em nuvem e a Internet das Coisas facilitam a colaboração entre robôs, usuários e fabricantes de robôs. Os fabricantes monitoram rotineiramente o tempo de atividade do robô para documentar a produtividade, disse Mark Scherler, gerente geral, segmento de união de materiais, para o fornecedor de robôs FANUC America Corp. (Rochester Hills, MI), “Mas há mais do que isso. Estamos usando a Internet para coletar dados dos robôs e ajudar os fabricantes a melhorar o tempo de atividade.”

A FANUC fornece robôs industriais colaborativos e padrão. Para explorar totalmente os dados que os robôs coletam, a empresa desenvolveu um aplicativo de diagnóstico de tempo de inatividade zero (ZDT) que detecta e analisa informações críticas sobre a operação mecânica e o status de manutenção de um robô. Por exemplo, o ZDT instalado em robôs nas instalações de um fabricante pode detectar um robô com níveis de torque crescentes que podem indicar um problema com um eixo específico. Por meio da tecnologia de nuvem, o aplicativo ZDT envia as informações operacionais para o data center da FANUC para análise. Problemas críticos acionam a transmissão de avisos para dispositivos inteligentes designados no usuário do robô.

Ao mesmo tempo, a FANUC confirma a disponibilidade das peças que podem ser necessárias para resolver o problema. Os dados também podem ser usados para otimizar os sistemas de robótica em termos de melhoria do tempo de ciclo, redução do consumo de energia e prolongamento da vida útil do robô por meio de uma melhor manutenção.

Flexibilidade de automação

Jeff Estes, gerente de vendas regional leste da divisão Morris-South do Morris Group (Charlotte, Carolina do Norte) e ex-diretor, sócios da THINC para Okuma America Corp., disse que a indústria automotiva de alto volume liderou a adoção da automação por décadas. Hoje, os fabricantes de menor volume buscam a confiabilidade e a previsibilidade fornecidas pela automação, mas também desejam a flexibilidade para permitir trocas rápidas de um lote de produção para outro. Para esse fim, a tecnologia robótica permite que uma loja altere rapidamente os detalhes de programação e os efetores finais.

Estes apontou que automatizar roboticamente uma máquina-ferramenta não envolve simplesmente carregar e descarregar peças. “A chave é como alcançar uma operação de baixa ou nenhuma frequência”, disse ele. Em uma célula totalmente automatizada, vários elementos, incluindo uma máquina-ferramenta, robô, medidor, sistema de visão e equipamento de manuseio de materiais, são reunidos para criar uma “operação de circuito fechado que pode continuar a funcionar e tomar decisões básicas sem interação humana, disse Estes. Os múltiplos elementos de uma célula geram informações sobre operações individuais, mas “até que comecem a trabalhar uns com os outros, são apenas informações”. Um integrador escolhe e organiza os elementos da célula e coordena suas funções.

Alguns fornecedores de máquinas-ferramenta mantêm recursos internos de integração para fornecer sistemas prontos para uso. Methods Machine Tools Inc. (Sudbury, MA) tem mais de 30 engenheiros de automação nos EUA, bem como pessoal de projeto, controle, elétrico/mecânico, integração de sistemas e serviço de campo/instalação. Complementando suas atividades como fornecedora de máquinas-ferramenta e integradora de sistemas, a Methods recentemente adicionou um centro de automação e integração às suas instalações de Charlotte, NC. Especialistas em automação e engenheiros de integração de sistemas fornecem consultoria ao cliente sobre equipamentos e recursos que vão desde a definição e construção de células até a execução de escoamentos. O foco das novas instalações de 10.000 pés2 (929 m2) “é fornecer uma solução abrangente e sob medida para nossos clientes”, disse o gerente de automação de métodos John Lucier.

Automação Holística

Tecnologias como robôs colaborativos estão mudando a maneira como os fabricantes pensam sobre automação. Estes incentiva os fabricantes a aproveitar o poder dos dados gerados e coletados por um sistema de automação.

A análise de dados pode contribuir para outros aspectos da produção, incluindo qualidade do produto, gerenciamento de ferramentas, fluxo de materiais e logística. Ao implementar a tecnologia robótica, os fabricantes devem adotar “uma abordagem mais holística”, disse Estes. “Em vez de apenas salvar uma pessoa de carregar e descarregar uma máquina, um fabricante deve perguntar:'Posso fazer mais alguma coisa com este robô para torná-lo mais relacionado à IOT ou à Indústria 4.0 também?'” Robôs e sistemas de automação não são apreciados capacidades, ele disse:“Até nós, como fornecedores de OEM, estamos aprendendo todos os dias o quanto podemos torná-los mais capazes”.

O que torna um robô colaborativo?

O termo “robótica colaborativa” é frequentemente usado para descrever qualquer situação em que a ação do robô é controlada para acomodar trabalhadores humanos. Na realidade, as possíveis relações entre trabalhadores e robôs variam muito por robô e por aplicação.

As normas ISO 10218-1 e 10218-2, “Padrões de Segurança para Aplicações de Robôs Industriais”, foram publicadas em 2011. Elas listam os requisitos para projeto seguro, medidas de proteção e aplicação de robôs industriais. Os padrões definem quatro modos diferentes de interação relacionada à segurança entre o pessoal da oficina e os robôs.

Um modo é a capacidade de realizar uma parada monitorada de segurança. Os sensores monitoram uma área predeterminada ao redor de um robô, e o movimento do robô para quando um humano entra nessa área. Esse nível de monitoramento de segurança é satisfatório quando a intervenção humana é mínima, embora interrupções frequentes possam diminuir a produtividade. Um segundo modo envolve a orientação manual, na qual um operador ensina um robô a seguir um caminho desejado segurando o braço do robô e movendo-o para os pontos desejados no caminho enquanto registra os pontos com um pingente de ensino. Um sensor de torque de força no robô reconhece a orientação manual do operador. O sensor não atua como um sistema de segurança e, fora do modo de ensino, o robô deve ter outros dispositivos ou sistemas instalados para garantir uma interação segura com humanos.

No modo de monitoramento de velocidade e separação, um sistema de visão detecta humanos em uma zona de segurança designada ao redor do robô. À medida que a separação entre o robô e o humano diminui, o robô diminui gradualmente; a uma certa distância, o movimento do robô para. Então, quando o humano sai da zona de segurança, o robô retoma o trabalho em velocidade normal. Este modo de segurança graduado ajuda a manter a produtividade mesmo com intervenções do trabalhador.

O quarto modo de colaboração permite a atividade lado a lado de robôs e humanos e elimina a necessidade de guardas e gaiolas de proteção. Os robôs descritos são chamados de robôs limitadores de força e potência. Quando os sensores detectam forças anormais no robô, como aquelas geradas pelo contato com um trabalhador, o robô imediatamente desacelera, para ou inverte. Esses robôs descritos são chamados de robôs limitadores de força e potência. Quando os sensores detectam forças anormais no robô, como aquelas operadas ao entrar em contato com um trabalhador, o robô imediatamente desacelera, para ou inverte. Esses robôs geralmente são menores e menos poderosos do que os robôs industriais tradicionais, e também possuem formas arredondadas e juntas fechadas para evitar lesões por compressão.

Em 2016, a ISO emitiu a especificação técnica ISO/TS 15066 que adiciona detalhes e esclarecimentos às Normas ISO 10281-1 e 2. A TS 15066 define robôs colaborativos como aqueles projetados para interação direta com um humano em um espaço de trabalho colaborativo onde o humano e o robô podem realizar tarefas simultaneamente. A especificação detalha a quantidade de força que um robô pode infligir a um ser humano e não causar dor ou lesão. Os níveis de força foram determinados através de testes de impacto em áreas específicas do corpo humano. Ainda assim, é fundamental realizar avaliações de risco da operação que está sendo executada e das peças e ferramentas envolvidas em uma aplicação específica para garantir segurança absoluta.

Sistema de controle de automação

- Robôs Colaborativos:Tornando-se Mainstream?

- Novos robôs:econômicos e topo de linha

- Robôs colaborativos e seu impacto na fabricação

- Trabalhando e crescendo com robôs colaborativos

- Parada de emergência e controladores de parada

- Por que usar um robô colaborativo?

- Cobots e manufatura:3 maneiras de automação colaborativa ajudar sua loja

- Cobots e o futuro da robótica avançada na fabricação

- O futuro dos testes:automação e robôs colaborativos

- O que são Cobots (robôs colaborativos)?