Testes de usinagem de peças grandes capacidades de máquina-ferramenta horizontal

Plataformas versáteis lidam com o processamento com eficiência máxima

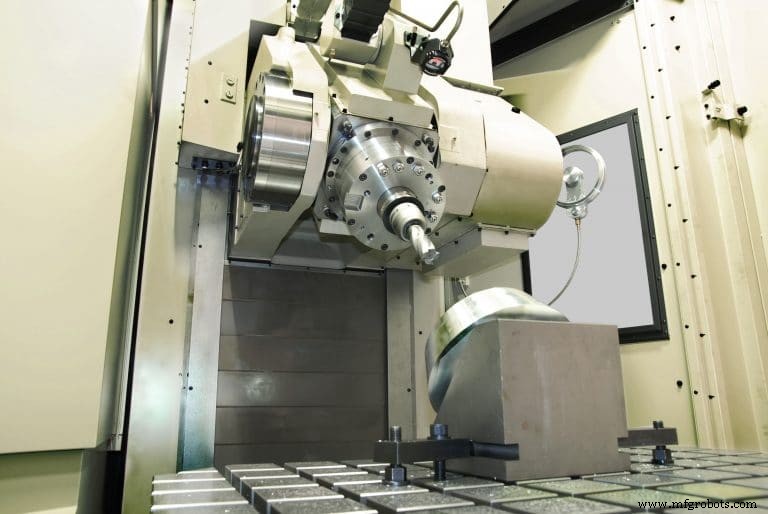

Os centros de usinagem horizontais (HMCs) são plataformas versáteis de máquinas de quatro eixos e, cada vez mais, de cinco eixos que maximizam o processamento de peças grandes de vários lados, minimizando o manuseio de peças. Eles são usados em indústrias tão diversas como aeroespacial, automotiva, geração de energia e engenharia geral.

Com suas capacidades de produção quase universais, os HMCs oferecem muitas opções aos fabricantes, tornando-os menos suscetíveis ao fluxo e refluxo cíclico de qualquer indústria, como petróleo e gás. Os HMCs são facilmente automatizados. Eles são normalmente equipados com paletes duplos para peças montadas em lápide, uma única peça de trabalho ou podem ser automatizados com pools de paletes de seis ou mais paletes. Para a produção sem supervisão, sistemas de fabricação lineares flexíveis (alimentados por estocadores e atendidos por robôs de pórtico suspensos guiados por trilhos ou robôs de seis eixos montados em pedestal) estão disponíveis. Peças únicas grandes variam de blocos de motor a brocas de campo de petróleo, carcaças de bombas e manifolds e famílias de componentes montados em lápides.

Máquinas de correspondência, peças grandes

Quando se trata de usinagem de peças grandes, a rigidez da máquina e sua construção fundamental são fundamentais para a eficiência, precisão e consistência do processo, de acordo com Sal Swierczek, gerente assistente de vendas da Kitamura USA Inc., Wheeling, Illinois.

“A série HXiG de HMCs da Kitamura varia de tamanho de mesa de 250 a 1250 mm com fusos acionados por engrenagem de quatro etapas de 8.000 rpm ou 12.000 rpm que fornecem 430 a 900 pés-lb de torque para cortar materiais exóticos”, disse ele. “Esses HMCs apresentam fusos de esferas duplos refrigerados a óleo em caixas que são temperados por indução e retificados internamente, de acordo com o processo patenteado da Kitamura para acabamento de superfície abaixo de 4 µm para acoplamento superior, precisão e confiabilidade a longo prazo. A habilidade nas técnicas de handcraping permite precisões consistentes de ±0,002 mm de curso completo e repetibilidade de ±0,001 mm.”

A primeira consideração, é claro, é que a peça de trabalho se encaixe no envelope de trabalho da máquina, seja carregando uma peça na mesa ou carregando várias peças para aumentar o rendimento, de acordo com Swierczek. “Os principais critérios de seleção da máquina incluem a capacidade da máquina (incluindo o tamanho geral da máquina), potência do fuso, rigidez, o número de ferramentas, seleção do tamanho do magazine e conicidade e tamanhos da ferramenta”, disse ele. “As máquinas horizontais Kitamura possuem um APC padrão de duas estações [trocador automático de paletes] com a opção de aumentar o número de paletes com pools de paletes no campo.”

Swierczek acrescentou que “a capacidade de automatizar responde a um dos desafios que as oficinas enfrentam hoje, que é a dificuldade de encontrar operadores qualificados e uma força de trabalho que possa lidar com usinagem sem luz”.

Os centros de usinagem horizontais oferecem a flexibilidade necessária no processamento de peças. “Em comparação com um centro de usinagem de três eixos, os centros de usinagem de quatro eixos completos minimizam o manuseio de peças, reduzindo o número de vezes que uma peça precisa ser virada de seis para duas”, disse Swierczek. “Com o quarto eixo no centro de usinagem, o operador pode aproximar a peça pela frente e pelos dois lados e depois reposicioná-la para o processamento final.”

Além disso, os HMCs Kitamura podem ser expandidos para usinagem completa de cinco eixos à medida que os negócios da oficina crescem. Kitamura oferece seu próprio controle CNC Arumatik-Mi, acionado por ícones, que é compatível com a programação FANUC. O controle Arumatik-Mi detecta o desgaste da ferramenta e controla a taxa de avanço de corte automaticamente monitorando a carga do fuso ativo durante a usinagem. A vida útil da ferramenta é maximizada e o tempo de ciclo é reduzido drasticamente, adaptando-se às mudanças nas condições de corte. Os benefícios adicionais incluem a redução do tempo sem corte e a prevenção de falhas na máquina e/ou erro humano.

Máquinas para peças grandes

Para usinagem de peças grandes, a Methods Machine Tools Inc., Sudbury, Massachusetts, oferece duas linhas de centro de usinagem horizontal:Niigata e KIWA Japan. “A linha KIWA Japan é conhecida por usinagem de alta velocidade e alta confiabilidade, tipicamente para oficinas e oficinas automotivas Tier One e Tier Two”, disse Dale Hedberg, vice-presidente de operações. “A linha de produtos Niigata é projetada para aplicações de corte de serviço pesado, onde são necessárias usinagem de baixa frequência e taxas de remoção de metais pesados.”

A linha de produtos da Niigata inclui o HN50E-5X de cinco eixos e HN63E-5X, o HN50 de quatro eixos a HN1600, o HN800 a HN1600-BAR e as máquinas de faceamento e contorno HN800 e HN1000-FC. As plataformas da máquina são de 500 mm a 1.600 mm no tamanho da mesa. Os tamanhos de cone de fuso são CAT-50 BIG Plus, HSK100A, com opções de fuso de 6.000 e 8.000, 12.000 e 15.000 rpm.

“A indústria agora está tendendo para plataformas de cinco eixos em centros de usinagem horizontais, que a Niigata oferece em tamanhos de 500 e 630 mm”, disse Hedberg. “Nas indústrias aeroespacial e de energia, a Niigata se concentra em aplicações de usinagem de baixa frequência, que se beneficiam das características naturais de amortecimento das máquinas. A usinagem de baixa frequência está se tornando uma frase popular quando se trata de usinagem de alto torque de titânio e Inconel para melhor vida útil da ferramenta e longevidade do fuso”, explicou ele.

A capacidade de amortecer a vibração das forças de corte é naturalmente inerente às peças fundidas da máquina e às superfícies de contato metal-metal que são raspadas à mão para o acabamento da superfície. As aplicações típicas nos campos de energia e geração de energia incluem flanges, cabeças de fraturamento e blisks, de acordo com Hedberg.

Na usinagem de peças grandes com HMCs, a precisão diamétrica do deslocamento em cada eixo e a rigidez são especialmente importantes para obter precisão e repetibilidade. Disse Hedberg:“A beleza da usinagem de cinco eixos é que você não precisa de um acessório elaborado ou suporte de trabalho personalizado, a menos que esteja usinando uma peça única que pode exigir um acessório tipo janela ou algum método especial de fixação”.

HMCs focados em aplicativos

A Mitsui Seiki USA Inc., de Franklin Lakes, N.J., atende à demanda do cliente para o desenvolvimento de novos centros de usinagem horizontais – especificamente nos modelos atuais mais procurados para aplicações de usinagem de peças grandes, de acordo com Robb Hudson, presidente. “Hoje, a demanda por peças grandes está definitivamente vindo do setor aeroespacial, que é um grande impulsionador no momento, tanto na família de peças de motores a jato quanto em componentes estruturais. Outros mercados-alvo incluem moldes e matrizes, espaço sideral e setores de defesa e turbinas a gás industriais”, disse ele.

“Nossos centros de usinagem horizontais, com paletes de 1 m ou maiores e configurações de mesa complementar que podem acomodar pesos de 1.000 a 10.000 lb [453-4.535 kg], são considerados nossas máquinas de peças grandes. É importante observar que todas as nossas máquinas nessa faixa de tamanho são provenientes de clientes que conduzem o desenvolvimento. Não criamos as máquinas e depois procuramos mercados. Todos eles são derivados da exigência de um cliente para uma aplicação específica.”

Para serem consideradas para fabricação de peças grandes, todas as máquinas Mitsui Seiki compartilham as mesmas características técnicas principais. Disse Hudson:“Há duas categorias em minha mente – peças grandes que também exigem grandes quantidades de remoção de material e peças que são simplesmente desajeitadas e requerem cortes mais leves. A Mitsui Seiki opera no setor de peças grandes que requer corte pesado de materiais resistentes. Como tal, nossas máquinas têm muita massa, rigidez, guias de caixa grandes, fusos de esferas de grande diâmetro para amplo impulso, torque axial robusto e servomotores especiais para mover a peça no envelope de trabalho e acomodar as forças de corte necessárias.”

Todos esses recursos, além de controle e precisão de construção, são necessários para entregar o desempenho adequado para a aplicação, de acordo com Hudson. Ele acrescentou que o acessório é um elemento importante na fabricação de peças grandes e geralmente é tão substancial e pesado quanto a peça de trabalho que está segurando.

Automação mais fácil

Embora configurar a automação com qualquer tipo de máquina seja complicado, os HMCs parecem mais fáceis de automatizar devido ao volume de sua produção, de acordo com Mel Gay, gerente regional de vendas da YCM Technology (USA) Inc., Carson, Califórnia.

“A velocidade de recuperação dos dólares investidos é sempre a principal preocupação na compra de HMC”, disse ele. “Os tamanhos populares são 500/630 mm com uma capacidade mínima de 60-120 ferramentas para pequenas oficinas e 240 ferramentas ou mais para grandes fábricas. Maiores capacidades de ferramentas permitem trabalhos mais complexos com tempo mínimo de configuração, especialmente com a configuração de células de vários paletes.”

Na IMTS, a YCM exibiu o NH500A 6 APC, visando indústrias como a automotiva, que produzem grandes volumes de peças. O NH500A tem um fuso de 30 cv, 20.000 rpm e um palete de 500 x 500 mm.

“A produtividade começa com a fundação de base T altamente rígida com construção de nervuras”, disse Gay. “A YCM combina essa base com um cabeçote de fuso fundido de peça única e um design de coluna de parede dupla. O fuso de acionamento direto possui rolamentos de esferas cerâmicos de precisão, o que permite uma maior dinâmica de corte e velocidades mais altas do fuso.”

Guias tipo rolete de alta precisão em todos os eixos permitem taxas rápidas de 2.362 ipm (60 m/min) e taxas de avanço de corte de até 1.575 ipm (40 m/min), de acordo com Gay. O sistema de indexação de paletes de precisão acomoda um APC de seis paletes para alto rendimento de um único componente ou famílias de peças.

“Todos esses recursos permitem utilizar a mais recente tecnologia de ferramentas de corte, melhorando o processamento de peças e reduzindo o custo total de propriedade”, disse ele.

HMCs de grande parte construídos na América

A DMG Mori, Hoffman Estates, Illinois, fabrica quatro modelos de centros de usinagem horizontais em sua fábrica de Davis, Califórnia. O NHX 4000 e o NHX 5000 são máquinas de 40 cones de terceira geração com paletes de 400 e 500 mm; o NHX 5500 e o NHX 6300 são máquinas de 50 cones de segunda geração com paletes de 500 e 630 mm.

“Nossas horizontais são projetadas para os requisitos de corte pesado e alta precisão de nossos clientes nas indústrias de energia, aeroespacial, equipamentos industriais e fabricação por contrato”, disse John McDonald, vice-presidente executivo de desenvolvimento e gerenciamento de produtos.

As peças de trabalho típicas incluem grandes válvulas e peças de turbinas para a indústria de energia; carcaças de motor, diferencial e transmissão em equipamentos industriais; e componentes estruturais na indústria aeroespacial. Os materiais variam de titânio ou aço inoxidável a ferro fundido ou alumínio – tudo dependendo da aplicação.

“Nossos clientes estão alcançando alta produtividade por meio da automação, utilizando sistemas de pool de paletes para produção de alta mistura ou com carregamento de robô dedicado usando nosso sistema hidráulico integrado de fixação de mesa que vem como padrão em nossos centros de usinagem horizontais”, disse McDonald. “A usinagem de peças grandes e o corte pesado dependem de uma estrutura de máquina otimizada. Todas as nossas máquinas horizontais têm uma estrutura totalmente otimizada para elementos finitos, incluindo uma estrutura de cama de ferro fundido de suporte de três pontos para serviço pesado, fuso powerMASTER (máquinas de cone 50) e guias lineares de rolos. As balanças lineares são padrão em todas as nossas máquinas, permitindo que nossos clientes mantenham a mais alta precisão durante a longa vida útil da máquina.”

O fuso powerMASTER de 50 cones padrão é de 12.000 rpm com uma versão opcional de alta velocidade de 16.000 rpm. O NHX 6300 também possui um fuso opcional de alto torque de 8.000 rpm disponível para corte pesado de metais difíceis de usinar, como materiais exóticos e ferro fundido pesado.

A interface de controle CELOS da DMG Mori oferece uma seleção de aplicações para otimização de processos. De acordo com as iniciativas da Indústria 4.0, a interface de controle CELOS simplifica e acelera todas as etapas do processamento de peças, desde a ideia até o produto acabado, tanto para a fabricação de peças individuais até a produção em massa em série.

Os aplicativos CELOS permitem gerenciamento, documentação e visualização consistentes de dados de trabalho, processo e máquina, além de vincular oficinas e estruturas de empresa de nível superior, criando assim a base para uma produção consistente digitalizada e sem papel, de acordo com DMG Mori. Esta funcionalidade também pode ser alcançada a partir de um computador de escritório com a versão PC do CELOS.

“Também oferecemos ciclos de tecnologia que permitem que nossos clientes realizem facilmente processos complexos de usinagem”, disse McDonald. “Por exemplo, o Machine Vibration Control (MVC) permite que o operador encontre avanços e velocidades de corte estáveis durante a usinagem pesada. O Controle de Proteção da Máquina (MPC), por outro lado, fornece monitoramento de vibração do fuso, monitoramento de carga da ferramenta e detecção de colisão para evitar ou reduzir danos. Ao coletar e analisar esses dados, a interface de controle CELOS está ajudando

as oficinas a maximizar sua produtividade, alcançar uma precisão ainda maior e manter os fusos funcionando mais horas por dia”, disse McDonald.

Capacidade na construção

Os centros de usinagem horizontal da Okuma, como o MA-600HII, são escolhas populares para as indústrias automotiva, de moldes, energia e aeroespacial, de acordo com Errol Burrell, especialista em produtos de centro de usinagem da Okuma America Corp., Charlotte, N.C.

“Eles oferecem precisão e estabilidade na usinagem de peças grandes devido à sua estabilidade térmica consistente”, disse ele. “As máquinas são testadas quanto ao seu perfil térmico e os dados sobre possíveis deformações térmicas são enviados de volta ao controle em tempo real para qualquer compensação necessária por meio do software TAS (estabilizador de eixo térmico) da Okuma.”

A MA-600HII é uma máquina de 50 cones com um fuso de 6.000 rpm e magazine padrão de 40 ferramentas que pode ser atualizado para 60 ferramentas e até 285 ou 400 ferramentas, por isso é ideal para oficinas ou fabricação de produção . O MB-8000H é praticamente a mesma plataforma com uma mesa de 800 mm, e o tamanho seguinte é o MB-10000H com um design box-in-box em vez de uma coluna.

As máquinas Okuma são raspadas à mão em cada superfície de contato para aumentar a precisão e a produtividade por um longo período de tempo para diminuir os custos e maximizar a lucratividade, disse Burrell.

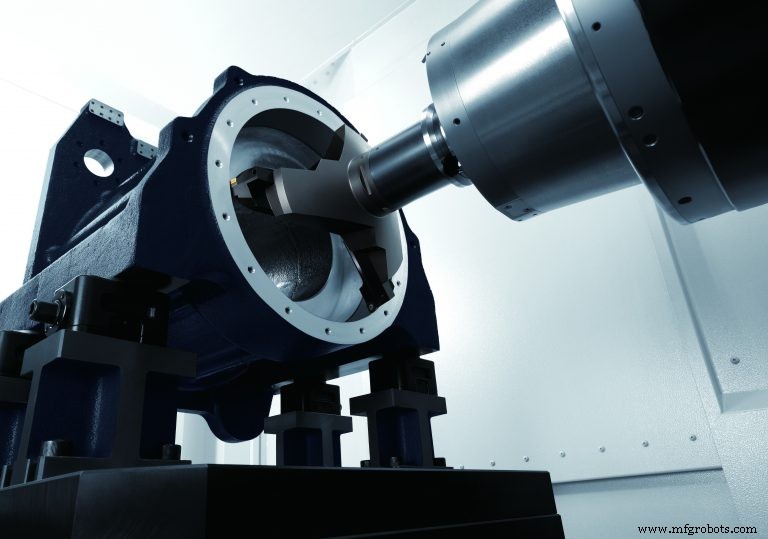

Componentes típicos de campos de petróleo, como carcaças de bombas, se beneficiam do recurso Turn-Cut exclusivo da Okuma. “Para carcaças de bombas, nossa capacidade Turn-Cut permite que um flange seja girado nos centros de usinagem horizontal Okuma”, disse Burrell. Turn-Cut é uma opção de programação disponível nos HMCs Okuma que permite que a máquina crie furos e diâmetros que incluem recursos circulares e/ou angulares. Isso permite que os usuários ativem recursos em peças grandes e desbalanceadas na mesma plataforma onde as funções de usinagem CNC padrão são executadas. O Turn-Cut elimina a necessidade de comprar máquinas, ferramentas, acessórios ou componentes adicionais para fins especiais.

Turn-Cut não afeta o desempenho ou longevidade das máquinas. Quando o fresamento pesado é necessário, o Okuma HMC equipado com Turn-Cut ainda é tão capaz como sempre, de acordo com Okuma. Mais importante ainda, o Turn-Cut permite o trabalho de processamento sem a necessidade de usar uma máquina secundária para uma aplicação de torneamento. Peças como válvulas, tubos ou peças do tipo manifold são candidatas ideais para Turn-Cut.

Na IMTS, a Okuma apresentou seu sistema automatizado de paletes verticais Tower Pallet. Ele armazena doze paletes de 20 x 20″ (500 x 500 mm), cada um com capacidade máxima de carga de 1.100 lb (500 kg) em dois níveis. O sistema APC integrado oferece tempos de carga/descarga rápidos com um sistema giratório acionado por servo motor para operação sem luzes, disse a empresa.

Quarto Eixo Completo, Automação

A Mazak Corp., Florence, Ky., oferece uma linha completa de HMCs, além de seus grandes centros de usinagem vertical estilo ponte, verticais de cinco eixos com torneamento (INTEGREX) e sua máquina estilo munhão de cinco eixos VARIAXIS, de acordo com o produto especialista Jared Leick.

“A usinagem de peças de grande porte com fusos de 50 cones é feita em máquinas com mesas/paletes de 800 a 1.600 mm, incluindo nossa série Quill HMC com mesas de 1.250 a 1.600 mm, bem como nosso HCN-6800, com mesa de 630 mm para grandes blocos de motor para componentes automotivos e de energia.”

A linha 50-cone inclui três modelos adicionais da série (HCN-8800, HCN-10800 e HCN-12800), com 10.000 rpm padrão e opcional 8.000 rpm e 6.000 rpm fusos de 50 hp para usinagem de maior torque de titânio, aço inoxidável e outros metais exóticos. Para usinagem de grandes peças estruturais de alumínio para as indústrias aeroespacial e de semicondutores, um fuso de 16.000 rpm está disponível, disse Leick.

A Mazak oferece HMCs completos de quatro eixos, que representam cerca de 60% de todos os HMCs vendidos pela empresa, disse ele. HMCs de quatro eixos com posicionamento padrão de 0,0001o permitem a rotação de um acessório de dois ou quatro lados para ângulos compostos de perfuração, indexação de 90o e rotação para trás. A operação completa de quatro eixos permite o contorno e pode ser usada para reduzir o tempo de ciclo, facilitando o processamento, especialmente para peças complexas.

A automação disponível inclui o sistema PALLETECH da Mazak, que pode acomodar um grande número de máquinas em uma configuração FMS e um robô guiado por trilho, juntamente com o novo sistema de automação de máquina única Multi-Pallet Pool (MPP) da Mazak para máquinas de 400 e 500 mm. “Automatizamos HMCs com robôs FANUC de seis eixos em um trilho que posicionará peças em diferentes estações para marcação a laser, lavagem e rebarbação”, disse Leick.

O Mazak HCN-5000 HMC já está disponível com o sistema MPP da empresa, uma solução básica de automação em um tamanho compacto. As lojas que não possuem o espaço necessário para acomodar um estocador de paletes horizontal linear convencional agora têm a capacidade de automatizar para produção contínua, de acordo com Leick.

O MPP oferece a conveniência de um sistema Mazak PALLETECH maior, ocupando até 30% menos espaço. Servomotores em cada eixo, bem como um arranjo de paletes em dois níveis que mantém cada palete à mesma distância do centro do estocador, garantem uma carga/descarga rápida e estável, disse ele.

Projetado para expandir à medida que as necessidades de produção crescem, os fabricantes podem reconfigurar o estocador padrão de 10 paletes do sistema para abrigar 16 paletes para aumentar a produção. Com as operações de peças grandes e pesadas do HCN-5000 em mente, a Mazak fez deste MPP mais recente sua maior versão em termos de capacidade de tamanho de peça. O sistema aloja paletes de 500 m² que acomodam peças de até 800 mm de diâmetro e 1.000 mm de altura.

Sistema de controle de automação

- Vídeo do Centro de Usinagem Horizontal

- Diferentes tipos de usinagem CNC

- Variedade de automação de máquinas-ferramenta em exposição

- Lições de usinagem de alto desempenho:não se esqueça dos porta-ferramentas

- Niagara Gear adiciona recursos de usinagem internos

- Encomendas de máquinas-ferramenta diminuem em setembro

- Fuji apresenta máquina multitarefa

- Métodos de máquinas-ferramentas para adquirir Koch Machine Tool

- O que é uma Mandrilhadora Horizontal?

- Entendendo o processo de usinagem e a máquina-ferramenta