A usinagem médica muda para alta velocidade—com assistência a laser

Seja usinagem tradicional ou processos híbridos, a fabricação médica exige que os construtores de máquinas e fabricantes de ferramentas permaneçam atentos

Quando se trata de usinar os componentes médicos bem ajustados de hoje, a velocidade – sem mencionar a vida útil da ferramenta e a automação – é essencial.

O refinamento constante da usinagem médica, desde o projeto das ferramentas até o produto acabado, requer não apenas a capacidade de lidar com uma ampla variedade de materiais plásticos e metálicos, mas também obter resultados previsíveis, principalmente diante de regulamentações rígidas.

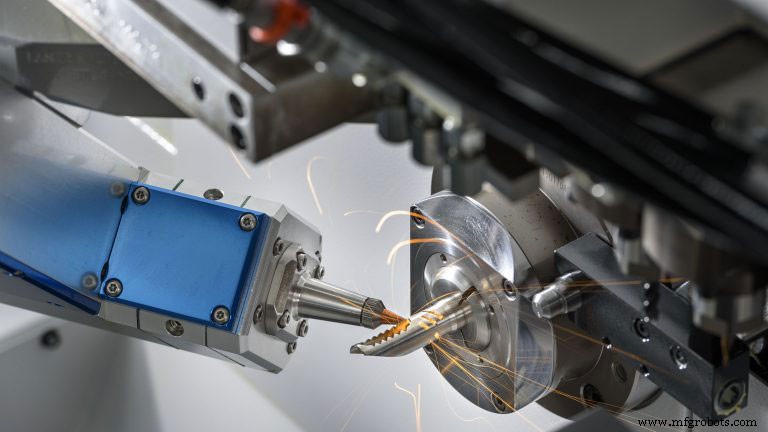

Seja apenas torneamento e fresamento ou processos híbridos com lasers sendo combinados com sistemas suíços para realizar operações de corte e soldagem em uma única máquina, a fabricação médica exige que os construtores de máquinas e fabricantes de ferramentas permaneçam atentos.

Maximizando a vida útil da ferramenta, qualidade da peça

Para usinar peças e recursos médicos tão pequenos quanto os hexalóbulos em parafusos ósseos, preservando a vida útil da ferramenta, a Tsugami/Rem Sales LLC (Windsor, CT) equipou várias máquinas em seu portfólio com unidades personalizadas de quadruplicação de velocidade.

Fusos padrão em máquinas de estilo suíço normalmente giram ferramentas acionadas a 6.000 a 8.000 rpm, disse Derek Briggs, gerente de produto suíço para vendas Tsugami/Rem. “Quando você está realizando superfícies finas e contornos, gravuras ou gravuras de cinco eixos, você precisa de rpms extremamente altas porque as ferramentas são muito pequenas; você normalmente tem uma fresa de topo esférica de 0,125″ [3,175 mm] ou menor com a qual está fazendo contornos finos e está cortando no centro durante esses tipos de operações. Você precisa de velocidades de fuso muito altas para manter a metragem da superfície em um nível aceitável para a vida útil da ferramenta e atender aos requisitos de acabamento da superfície.”

A solução da Tsugami é um acessório usando redução de engrenagem que multiplica a velocidade do fuso em até quatro vezes sem sobrecarregar o motor do fuso para atingir uma velocidade ideal, como 20.000 rpm. A Tsugami/Rem Sales pode até integrar os fusos de alta velocidade fabricados pela NSK America e executá-los até 80.000 rpm.

A maioria dos tornos de estilo suíço usa um trem de engrenagens que opera três ou quatro fusos simultaneamente quando o motor é ligado, disse Briggs. Com apenas um fuso modular com engrenagem reduzida indo mais rápido do que o resto, “você não está sobrecarregando os outros fusos. É bom obter velocidades de fuso mais altas para aquela superfície fina e trabalho pequeno de cinco eixos que o mercado médico está procurando cada vez mais hoje.”

Embora um acessório de turbilhonamento de rosca padrão certamente faça o trabalho, se uma máquina for dedicada exclusivamente à produção de parafusos para ossos o dia todo, os fabricantes devem considerar a solicitação de rolamentos de cerâmica em vez de rolamentos de rolos de aço mais padrão. Com rolamentos cerâmicos, os operadores podem apertar a pré-carga mais do que em aço, endurecendo o sistema e mantendo as velocidades máximas do fuso. Os rolamentos cerâmicos amortecem harmônicos e vibrações muito finos ao cortar parafusos ósseos e também podem suportar o calor de rotações mais altas, dispersando o calor muito melhor.

Necessidade de velocidade

Além de maximizar as velocidades do fuso, a Tsugami/Rem Sales também está trabalhando para introduzir mais funcionalidades de troca rápida na usinagem suíça. A empresa oferece acessórios de ferramentas dinâmicas e placas de ferramentas de grupo com cabeças removíveis que permitem que um operador retire um parafuso, remova todo o conjunto de pinças ER ou cartucho de ferramenta, defina a altura da ferramenta fora da máquina e instale um sobressalente pré-preparado - tudo em 30 segundos, observou Briggs.

A Tsugami/Rem Sales também está desenvolvendo suportes de torre de troca rápida para suas máquinas de torre, além de suas configurações de ferramentas modulares para fresamento de faceamento, fresamento angular e acessórios de turbilhonamento de roscas. “Esses suportes são projetados para ajudar a reduzir o erro do operador que pode levar a uma falha da máquina ou ferramentas quebradas. Isso também pode ser feito fora da máquina em um Zoller ou outro dispositivo de pré-ajuste.”

Um aplicativo de perfuração de canhão forneceu um estudo de caso para melhorar os avanços e as velocidades.

Quando a Tsugami/Rem Sales precisou criar um dispositivo de remoção de tumor ocular de alta frequência, as especificações eram desafiadoras:a unidade tinha que ter 5″ (127 mm) de comprimento com um orifício de 0,06″ (1,52 mm) perfurado até o fim. Ele empregou o sistema TriboMAM pulsante de alta frequência da M4 Sciences para fazer o trabalho.

O dispositivo, feito de titânio personalizado, é semelhante a um vácuo e pode sugar apenas o tumor, não outros tecidos moles, explicou Briggs. Normalmente, uma broca canhão só poderia ser alimentada a menos de um décimo de polegada por revolução; integrando TriboMAM quadruplica essa velocidade “porque a oscilação dessa ferramenta quebra os cavacos em pedaços muito pequenos, e a refrigeração de alta pressão os está extraindo do furo”. Ao todo, um processo que levaria vários minutos foi concluído 75% mais rápido.

Outra inovação, a tecnologia do sistema servo de vibração de baixa frequência (LFV) “é um dos maiores avanços na usinagem de materiais resistentes usados na produção de componentes médicos”, disse Jim Cepican, gerente de vendas de acessórios da Marubeni Citizen-Cincom Inc. (Allendale , NJ). O LFV melhora a vida útil da ferramenta, o controle de cavacos e o processamento de materiais difíceis de usinar.

As máquinas da série L da MCC “são usadas pela maioria dos fabricantes médicos com os quais trabalhamos” por suas velocidades de processamento mais rápidas e recursos de programação aprimorados, observou Cepican. “O número de eixos aumentou, incluindo um eixo B que é necessário para a fabricação de componentes médicos mais complexos.”

O L12 é um vendedor particularmente bom para o mercado médico, acrescentou o gerente de vendas regional Glen Crews. “O tamanho pequeno da máquina e as altas velocidades do fuso a tornam ideal para usinagem de componentes de dispositivos médicos em miniatura. As opções também estão disponíveis em todas as nossas máquinas para reduzir o tamanho do fuso, facilitando o manuseio do material.”

Fusos mais rápidos foram desenvolvidos para trabalho cruzado e furação de topo que são intercambiáveis com os fusos padrão da máquina, acrescentaram Crews. “Sendo acionados por engrenagem, eles são capazes de atingir altas velocidades do fuso com melhor torque do que você obteria com os fusos elétricos ou acionados a ar que muitos fabricantes usam.”

Sabedoria do fuso

Em última análise, usar os fusos elétricos ou pneumáticos autônomos adequados é vital para otimizar os avanços e as velocidades para as aplicações médicas atuais, disse Michael Gabris, gerente de vendas industriais da NSK America Corp. (Hoffman Estates, IL).

“Você pode ter 20.000 rpm em uma fresadora, mas se você tiver uma broca de 0,01″ [0,254 mm] de diâmetro, não obterá as velocidades necessárias para executá-la corretamente”, observou ele. “Você pode quebrar a ferramenta com muita facilidade.”

Na verdade, 0,005″ (0,127 mm) está se tornando um diâmetro padrão para fresas e brocas de metal duro, acrescentou o gerente de produto da NSK, Mike Shea. “Se você quer rodar 200 sfm, isso é cerca de 76.000 rpm se você estiver rodando corretamente”, explicou ele. “Mesmo que o fabricante da [ferramenta] recomende rodar 100 sfm, você ainda está abaixo de 40.000 rpm. Nossos fusos atendem à necessidade de usinagem das aplicações micro e nano que estão se tornando muito mais comuns.”

Quando um fuso NSK sai da fábrica, é garantido que ele tenha menos de 1 μm de excentricidade, disse Gabris. A NSK também fabrica suas próprias pinças de precisão, com precisão de três a cinco mícrons, e oferece rolamentos cerâmicos de fabricação cara em todos os fusos de alta velocidade.

Seja equipado em máquinas novas ou adaptado em máquinas mais antigas, “nossos fusos fazem todo o trabalho”, disse Gabris. Os operadores “têm que travar o fuso principal e levar eletricidade e ar para nosso fuso, ou apenas ar, se for pneumático”, acrescentou Shea. “O fuso principal não gira, portanto não há desgaste no fuso da máquina. Nossos fusos não possuem engrenagens. Ao aplicar uma pequena quantidade de ar a eles para resfriamento e purga, é possível operar 24 horas por dia, 7 dias por semana, sem crescimento térmico ou problemas de harmônicos. Isso é ideal em uma situação de alta produção constante.”

Por outro lado, se estiver usando apenas um cabeçote de velocímetro engatado, o velocista deve descansar após 20 ou 30 minutos de uso para dissipar o calor nas engrenagens, aconselhou.

Avançando com ferramentas

Com materiais de componentes médicos que variam de plástico a cromo cobalto e titânio, a Sandvik Coromant (Fair Lawn, NJ) evoluiu consideravelmente em suas ferramentas nos últimos anos.

“Sim, trata-se de produzir peças mais rapidamente e manter tolerâncias”, disse Patrick Loughney, gerente de produto para usinagem de peças pequenas, “mas também se trata da previsibilidade do processo e das ferramentas.”

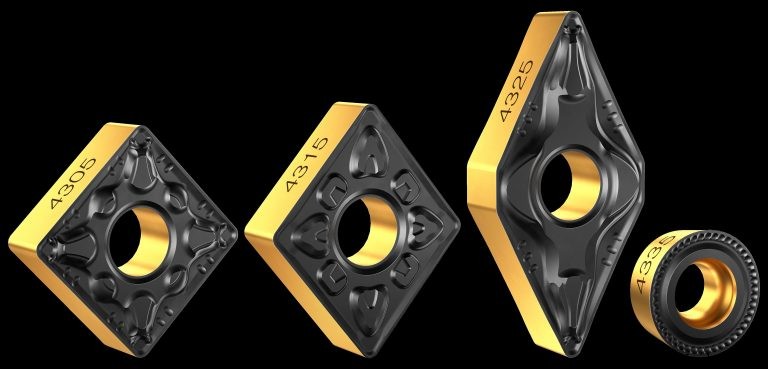

Por exemplo, com pastilhas de torneamento, “Mudamos tremendamente nossa tecnologia com nossa inovação de revestimento Inveio”, observou ele, que permite substratos mais fortes, tratamento de borda mais preciso e uma nova maneira de aplicar o revestimento.

“Descobrimos que os cristais no revestimento no processo antigo eram aleatórios, de modo que apenas protegiam a inserção”, explicou. “Agora somos capazes de alinhar esses cristais em uma direção para proporcionar melhor vida útil da ferramenta e desgaste da pastilha.” Isso permite menos ajustes na máquina e oferece a vida útil previsível da ferramenta essencial para um processo de usinagem estável. Depois que a pastilha é moldada, a preparação da borda é executada com tolerâncias de mícrons, disse ele.

“Modificamos nossas ferramentas para executar diferentes recursos médicos”, continuou ele. “Temos nossa barra de mandrilar médica especialmente feita para produzir o manguito para joelhos e articulações do quadril.”

Enquanto isso, o sistema de fresamento de cabeça intercambiável CoroMill 316 foi modificado com profundidade de corte estendida, especialmente para produzir as bandejas de joelho que suportam implantes.

A Sandvik Coromant também criou pastilhas de torneamento especiais para plásticos médicos como poliéter éter cetona. “A maioria das inserções é jateada na parte superior para que o plástico não grude”, explicou Loughney.

Em outubro, uma nova broca feita especialmente para materiais resistentes ao calor em aplicações médicas e aeroespaciais fará parte do programa bianual da empresa. lançamentos de novos produtos.

O maior obstáculo da Sandvik Coromant, no entanto, são as pastilhas giratórias. “Na maioria das vezes, um parafuso ósseo tem um formato de rosca especial”, observou Loughney. “Parece que todo médico que saiu com um parafuso para osso tem sua própria forma de rosca. Portanto, não podemos vender apenas pastilhas padrão para isso; todos eles têm que ser especialmente projetados. Temos que ser muito flexíveis na retificação dessas pastilhas caso a caso.”

Lasers on Tap

Quando a usinagem tradicional sozinha não é suficiente, adicionar um ou mais lasers ao processo aumenta muito a capacidade de fabricação.

Por exemplo, a linha de máquinas-ferramenta LaserSwiss da Tsugami/Rem Sales foi criada para a indústria médica. A LaserSwiss combina o tradicional torneamento CNC suíço e corte a laser em uma única máquina, explicou Tina Carnelli, gerente de marketing da Tsugami LaserSwiss. “Isso significa que os fabricantes médicos podem produzir peças médicas complexas, como stents, com uma configuração e um programa de peças”, disse ela. “Recentemente, adicionamos um segundo cabeçote de laser, para soldagem, à máquina LaserSwiss para combinar efetivamente três operações em uma máquina.”

Na Marubeni Citizen-Cincom, “a introdução do corte e soldagem a laser em nossas máquinas é uma das modificações mais significativas que fizemos”, disse Rich Kuhn, Gerente Regional de Vendas. “A capacidade de realizar trabalhos de usinagem e corte a laser na mesma máquina tem um grande efeito na redução do número de operações necessárias para produzir um componente. A adição de automação e soldagem a laser permitiu aos nossos clientes médicos opções adicionais para resolver alguns dos crescentes requisitos de alta tolerância.”

É claro que os lasers têm sido uma solução de fabricação médica autônoma há algum tempo. Por exemplo, o portfólio da Trumpf é amplamente utilizado por fabricantes de dispositivos médicos, desde soldagem a laser e aplicações de corte fino até manufatura aditiva e marcação a laser para rastreabilidade, de acordo com Salay Quaranta, gerente de indústria da Trumpf Inc. (Farmington, CT).

A fabricação aditiva, ou impressão 3D, ofereceu inúmeras oportunidades para a Trumpf, acrescentou ela. “A construção de várias coroas dentárias, pontes e RPDs usando nosso TruPrint 1000 permite a produção generativa dos fabricantes das menores peças e séries de lote único na placa. Com uma opção multilaser, a produção pode aumentar em até 80%, mantendo a flexibilidade para processar os pedidos dos clientes. Mesmo formas complexas podem ser convertidas rápida e facilmente do design CAD para um componente metálico 3D com qualidade superior.”

É essa flexibilidade de design que pode diferenciar os lasers da usinagem tradicional quando se trata de produção de leito de pó com base em metal, camada por camada.

“Ao aproveitar as técnicas de design com impressão 3D, um fabricante ou laboratório pode construir um produto próximo ao formato líquido”, disse Quaranta. “Há muito pouco refugo como visto na usinagem tradicional, e a metalurgia é sólida. Os fabricantes podem aproveitar essas plataformas para construir uma variedade de componentes, desde implantes e coroas dentárias até scaffolds e construções para muitas aplicações.”

Mais automação em operações secundárias

Regulamentos rígidos que regem todos os aspectos da produção de componentes médicos e a necessidade de garantir um processo estável e previsível parecem torná-lo ideal para automação. No entanto, essa supervisão rígida apresenta um enigma, de acordo com Loughney, da Sandvik Coromant. Uma vez que um processo é estabelecido, pode ser extremamente difícil e muito ineficiente em termos de tempo ou custo para mudar – mesmo com uma inovação de material ou processo esperando nos bastidores.

“Estamos vendo mais automação na fabricação médica, mas a maioria está nas operações secundárias que não são tão controladas, como triturar um portão em um forjamento”, disse ele. “Estamos vendo coisas mais novas, como hastes de quadril sendo produzidas com automação.”

Com componentes médicos geralmente produzidos em lotes com trocas frequentes, a responsabilidade e a rastreabilidade são fundamentais, continuou ele. “É um pouco mais difícil automatizar algo assim. Mas está mudando; os sistemas e o software estão melhorando para que possam ser rastreados melhor.”

Em relação a outra tendência, o impulso contínuo em direção à Indústria 4.0, os fabricantes de máquinas estão respondendo com inúmeras inovações.

A pedido, a Rem Sales integrará as máquinas Tsugami Swiss com robótica FANUC para carregar e descarregar peças, sistemas de visão Keyence para medição em processo e compensação automática para automatizar ajustes de deslocamento em tempo real, disse Briggs. “Estamos retirando uma peça do transportador da máquina com um robô, orientando-a e colocando-a em um suporte no dispositivo de medição. Se alguma dimensão medida estiver fora da tolerância, o sistema AutoComp da Caron Engineering compensará automaticamente na máquina enquanto ela estiver funcionando, e o robô colocará a peça ruim em uma caixa separada para garantir que nenhuma peça ruim seja misturada com boa.”

Para os clientes de hoje, “não podemos simplesmente fornecer uma única máquina para processar peças”, explicou Cepican da MCC. “Temos que fornecer sistemas completos de processamento. Isso inclui sistemas de automação altamente técnicos.” A MCC projetou vários sistemas automáticos de carregamento e descarregamento – por exemplo, sistemas que carregam peças brutas em máquinas para serem soldadas a laser em um componente que foi usinado.

Acrescentou George Bursac, gerente geral da Star CNC Machine Tool Corp. (Roslyn Heights, NY), “A automação faz parte da fabricação médica há algum tempo e está se expandindo com base em novos requisitos”. Embora componentes médicos como parafusos ósseos, implantes dentários, instrumentos cirúrgicos e outros componentes associados a esses produtos “permaneçam os mesmos sem muitas mudanças”, disse ele, “nossa equipe está respondendo a quaisquer novos desafios que as empresas de manufatura possam exigir”.

Sistema de controle de automação

- Máquina-ferramenta CNC

- 15 Benefícios da Máquina de Solda a Laser

- Variedade de automação de máquinas-ferramenta em exposição

- 8 Táticas obrigatórias para usinagem médica de precisão

- Lições de usinagem de alto desempenho:não se esqueça dos porta-ferramentas

- Usinagem médica:fabricantes de ferramentas de corte oferecem insights, conselhos para o sucesso

- Encomendas de máquinas-ferramenta diminuem em setembro

- Fuji apresenta máquina multitarefa

- Métodos de máquinas-ferramentas para adquirir Koch Machine Tool

- Entendendo o processo de usinagem e a máquina-ferramenta