Dicas para escolher um CNC

Não é tão assustador quanto você pensa

Como a maioria da arquitetura digital de manufatura, os controladores numéricos de computador (CNCs) avançaram rapidamente nos últimos anos, produzindo muito mais velocidade de processamento e implementando algoritmos avançados, ao mesmo tempo em que oferecem interfaces de usuário mais simples e intuitivas. Então, como escolher entre os diferentes tipos de CNCs? Precisa se contentar com um? E como você introduziria novas versões ou CNCs inteiramente novos?

Vamos tirar uma questão crítica do caminho no início:provavelmente há mais opções do que se imagina. Como explicou Gisbert Ledvon, diretor de desenvolvimento de negócios de máquinas-ferramenta da Heidenhain Corp., Schaumburg, Illinois, muitas pessoas assumem que só podem obter o controle que viram na demonstração da máquina, ou o que o vendedor apresenta. Mas geralmente não é o caso. Ele cita o exemplo da DMG Mori, grande construtora de máquinas sofisticadas. “Você pode comprar uma máquina DMG com o controle Heidenhain”, disse ele, “[ou] obtê-la com uma Siemens ou com uma FANUC. A mecânica, a fundição, os fusos de esferas, o suporte de serviço e assim por diante são todos iguais.” Ou, como disse Paul Webster, gerente de engenharia CNC da FANUC America Corp., Hoffman Estates, Illinois:“O construtor de máquinas-ferramenta decide qual controle será feito em [suas máquinas]. Mas o usuário final influencia em grande parte essa decisão, especificando o que deseja.”

Considerações sobre facilidade de uso

A facilidade de uso é a principal consideração na escolha de um CNC para muitas oficinas, provavelmente devido ao desafio de encontrar mão de obra qualificada suficiente. “Na maioria das vezes”, disse Webster, “eles querem o que já têm na fábrica. E voltando aos anos 70, 80 e início dos anos 90, a FANUC tinha o controlo mais fiável e o controlo mais consistente.” Embora haja algum debate sobre como os controles FANUC são fáceis de usar (mais sobre isso em breve), eles certamente são onipresentes. “A interface de usuário da FANUC cresceu ao longo de 40 anos de história”, observou Webster. “E muitas fábricas ainda têm controles FANUC 6M, 6T e 10T com mais de 30 anos.” Isso também aponta para o fato de que existe um controle FANUC apropriado para praticamente tudo em uma fábrica que precisa de um CNC, seja um controlador de movimento para equipamentos auxiliares como um transportador ou uma puncionadeira, um centro de usinagem de cinco eixos ou um Torno de índice com oito fusos independentes, cada um executando um processo diferente. “São tipos diferentes de sistemas de controle, mas todos agem e parecem semelhantes”, explicou Webster. “Assim, o cara que opera a máquina-ferramenta pode pular no equipamento auxiliar e executá-lo, solucioná-lo e fazer manutenção sem problemas.”

Todd Drane, gerente regional de vendas da Fagor Automation – EUA, Elk Grove Village, Illinois, também acha útil padronizar um controle em diferentes áreas de fabricação. E Fagor implementa a mesma interface de usuário de aplicação para aplicação. “Com a Fagor Automation, se você conhece nosso CNC de torneamento, conhece também nosso CNC de fresagem, porque os menus e métodos de criação e execução dos programas são idênticos”, disse Drane. “Claro que em um torno você está chamando diferentes ciclos fixos do que em uma fresadora, mas o método de chamá-los é idêntico. O benefício óbvio é que seu pessoal de chão de fábrica é mais intercambiável e versátil.” Drane acrescentou que a Fagor também desenvolveu CNCs para uma variedade de aplicações que vão além do tradicional fresamento e torneamento, para incluir “retificação, lasers, roteadores, jato de água e aplicações de controle de movimento de uso geral. Também temos a capacidade de criar editores, telas, páginas e rotinas personalizadas em todas as nossas plataformas CNC de forma rápida e fácil, portanto, o que o cliente precisar, podemos realizar.”

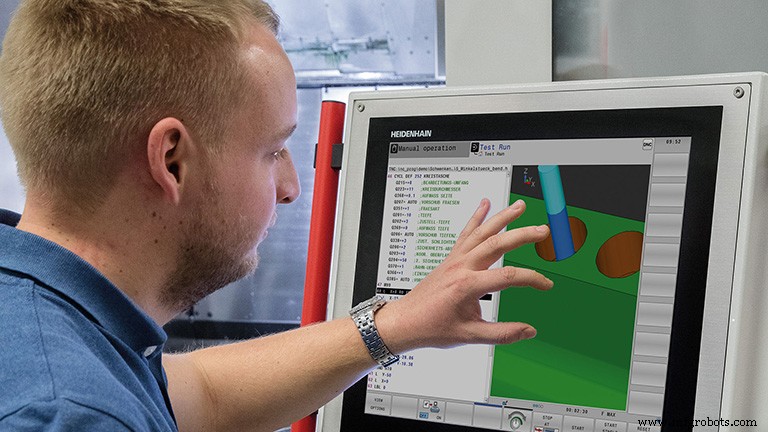

Tanto o Webster quanto o Drane apontam para a interface do usuário, ou HMI (interface homem-máquina) como uma consideração importante. Mas estritamente falando, a HMI é distinta do CNC e, em alguns casos, o fabricante da máquina-ferramenta sobrepõe sua própria HMI personalizada. É mais provável que o construtor faça isso para aplicações especializadas, como retificação, e às vezes o faz para criar o que espera ser uma vantagem competitiva sobre uma interface mais “genérica”. (Ledvon observou que os usuários do Heidenhain são uma exceção, pois “toda a interface, o teclado e a própria tela sensível ao toque sempre mostram a funcionalidade do Heidenhain. Na verdade, não temos ninguém sobrepondo isso, exceto alguns de seus próprios ciclos.”) variações e como elas foram criadas está além do escopo deste artigo. Vamos nos concentrar nas distinções entre o que os principais fornecedores de CNC oferecem.

De um modo geral, o onipresente controle FANUC que mencionamos anteriormente oferecia programação de código M&G a partir de um teclado e não era muito chamativo. Pode-se dizer que foi fácil de usar porque “todo mundo” sabia como usá-lo. Quando se tratava de usinagem de cinco eixos, um engenheiro criou um programa de usinagem com um pacote CAD/CAM e usou um pós-processador para gerar o código M&G que rodava na máquina. Os usuários não programaram, e geralmente ainda não programam, o trabalho de cinco eixos no controle. Ledvon disse que o mundo está indo além da abordagem de definir uma linha ou um raio em linguagem abstrata. Em vez disso, estamos caminhando para a programação de conversação com “instruções mais curtas e claras que dizem 'Quero executar um ciclo de perfuração' ou 'Quero executar um ciclo de desbaste'. Você apenas responde a algumas perguntas e o controle faz o resto para vocês. É onde estamos agora. Vai ser mais interativo e mais simples.” E – sem surpresa – a programação na máquina será por meio de telas sensíveis ao toque maiores com recursos semelhantes a smartphones (como pinçar para encolher e tocar e deslizar) para marcar e copiar e assim por diante.

Essas mudanças estão sendo impulsionadas em parte por uma geração mais jovem de maquinistas entrando no campo, mas Ledvon disse que os operadores mais antigos também adotam essas técnicas, se possivelmente um pouco mais lentamente. “Em nossa experiência, depois de três a seis meses, eles geralmente não querem voltar para o outro lado”, disse ele.

Há muito que Heidenhain adota a abordagem de conversação, mas a FANUC não tem dormido. Ele introduziu uma interface de tela sensível ao toque mais amigável chamada iHMI em 2016 e lançou grandes melhorias nos últimos meses. Por exemplo, Jody Michaels, gerente nacional de vendas da FANUC America, disse que a interface anterior tornava a calibração cinemática tão difícil que exigia um especialista da FANUC. Agora é um ícone na HMI. “Você apenas preenche o espaço em branco e pressiona o início do ciclo”, explicou Michaels. “Obviamente, você precisa se certificar de que coisas como a sonda e o diâmetro da ponta sejam configurados primeiro, mas é simples assim.”

A FANUC também quebrou algumas das rotinas de sondagem, para que os usuários possam aplicá-las sem precisar acessar os menus antigos. Também adicionou a capacidade de importar dados de ferramentas (alimentações, velocidades, informações de revestimento e outras descrições de ferramentas) de fontes externas, que é uma prática comum da indústria à qual a FANUC resistiu.

Michaels também disse que o iHMI da FANUC agora permite a importação direta da geometria da peça real para um programa de conversação. “Nunca tivemos a possibilidade de fazer isso. Agora você pode importar um arquivo DXF ou IGES, ou um modelo sólido, para poder programar sem precisar desenhar a peça no controle. Isso é uma grande partida para nós.” Ledvon disse que esse recurso é muito usado na Europa e está se popularizando também na América do Norte, especialmente para peças mais simples e em oficinas de médio porte. “Aproveitar um importador CAM para converter um arquivo DXF ou IGES em um programa usinável, direto no controle, é muito mais eficiente do que voltar para o CAD/CAM e esperar na fila, porque ele tem que alimentar cinco, seis , sete, oito ou dez máquinas.” Ledvon também vê isso como uma forma de capacitar os operadores mais jovens que adotam essa abordagem e teoriza que isso contribuirá para uma melhor retenção em todo o setor.

Ainda assim, Webster advertiu contra mudanças radicais na interface do usuário, usando a analogia de que trocar os pedais de acelerador e freio em um carro seria desastroso. “Estamos sendo puxados em duas direções, porque as pessoas com fábricas cheias de FANUCs não querem mudar”, disse ele. “Então, precisamos manter tudo semelhante. Mas os novos operadores que saem da escola estão acostumados a smartphones e coisas assim, e querem usar uma tela sensível ao toque e simplificá-la. O iHMI permite um pouco desse estilo mais novo, mas não nos afasta tanto da interface existente que as pessoas entrem em pânico.” Ele acrescentou que a grande maioria das máquinas que executam o FANUC CNC usa o FANUC HMI com apenas personalizações limitadas “para as especificidades da máquina-ferramenta, como telas de manutenção e coisas como trocadores de ferramentas ou outras peças que não são definidas pelo próprio CNC”.

Por sua vez, a Fagor incorporou no mesmo CNC sistemas de programação de código G e conversação, “além de sistemas CAD/CAM integrados, editores interativos e modos de ajuda combinados com fácil toque diretamente nos manuais diretamente no chão de fábrica, a partir do teclado”, disse Drane. “Uma vez que um programador ou operador aprende e entende esses CNCs, o que é rápido e geralmente em menos de um único dia, então empilhamos novos recursos de tecnologia adicionais sobre essa mesma plataforma. Portanto, os operadores de chão de fábrica simplesmente precisam aprender novos recursos de tecnologia em uma plataforma com a qual já estão familiarizados. O fator conforto é evidente e vemos mais novas tecnologias sendo usadas pelos operadores.”

Precisão e outras considerações de desempenho

Além da facilidade de uso, outras considerações importantes incluem precisão de usinagem, velocidade e confiabilidade. Heidenhain e Fagor são considerados os únicos construtores de controle que podem fornecer todo o sistema de controle de movimento. Como disse Ledvon, “você recebe o acionamento de nós, as balanças, os codificadores, os motores e o controle. Comprar algo de terceiros sempre deixa algo de fora quando você entra em microprecisão e superacabamentos de superfície.” Ele creditou a posição de liderança da Heidenhain no exigente setor de fabricação de moldes a esse fator e acrescentou que “99% do tempo”, quando um fabricante de máquinas-ferramenta escolhe o controle Heidenhain, ele o usa para todo o sistema. “Às vezes não vendemos o motor”, disse Ledvon, “mas todos os motores Siemens têm um codificador Heidenhain”.

Webster salientou que todos os controlos FANUC “fazem tudo ao nanómetro. A maioria das escalas não são precisas nem perto de um nanômetro. A perda de resolução não está no CNC. Está definitivamente no lado da máquina, não no lado do controle. Os fabricantes de balanças dizem que suas balanças são muito mais precisas do que a máquina mecânica, com a qual concordo. E os caras das máquinas dizem que suas máquinas são mais precisas do que o workholding. Os caras do workholding dizem que [seus dispositivos são] mais precisos do que as ferramentas. Ele escorre. Mas o CNC não é o fator limitante. Não está nem perto.” Acrescentou que a FANUC constrói os seus próprios motores e codificadores, e os codificadores do motor têm até 32 milhões de impulsos por revolução. “Quando você está falando em incrementar uma única rotação de um fuso de esferas em 32 milhões de contagens, é muita resolução para trabalhar.” Qual é a resposta? Fale com usuários em quem você confia e obtenha uma demonstração completa!

Passando para a velocidade, todos os principais CNCs usam CPUs de última geração e mais memória para processar programas mais rapidamente. Isso torna coisas como usinagem de alta velocidade muito melhores do que nos anos anteriores. Mas além de mais poder de processamento bruto, vale a pena considerar se o controle aproveita outros métodos inteligentes para aumentar a eficiência. Isso inclui recursos como controle adaptativo, que ajusta automaticamente a taxa de alimentação com base na carga da ferramenta e ajuste automático do servo.

Este último muitas vezes contou com um especialista do fabricante de CNC. Mas os CNCs da FANUC, Fagor e outros agora são melhores em “verificar todo o feedback em todos os acionamentos e motores e ajustá-los automaticamente para a configuração ideal”, explicou Michaels. Isso pode fazer uma melhoria significativa se você colocar uma quantidade incomum de peso na mesa da máquina ou alterar sua configuração.

Ledvon destacou o esforço da Heidenhain para adicionar funcionalidade aos seus menus de conversação. “Por exemplo, a retificação de gabarito agora é um dos recursos do controle. Podemos fazer bolsões com fresamento trocoidal. Coisas que você faria normalmente em um sistema CAM agora podem ser feitas diretamente no controle.” O objetivo é fazer mais coisas em uma máquina de cinco eixos em uma única configuração. “Você não precisa passar de uma máquina de cinco eixos para um triturador de gabarito para moer uma certa parte de uma peça específica”, disse ele. “Agora você pode fazer as duas coisas na máquina de cinco eixos porque a multifuncionalidade de diferentes tecnologias agora pode ser gerenciada com um CNC.” Ledvon também observou que uma máquina-ferramenta boa e estável equipada com balanças Heidenhain é “quase como uma CMM do ponto de vista da precisão, e você pode pelo menos fazer uma pré-inspeção na máquina antes que a peça saia”. Essa é uma das muitas maneiras pelas quais uma máquina-ferramenta serve como um “centro nervoso”, na visão de Ledvon, fornecendo uma riqueza de informações úteis para a fábrica.

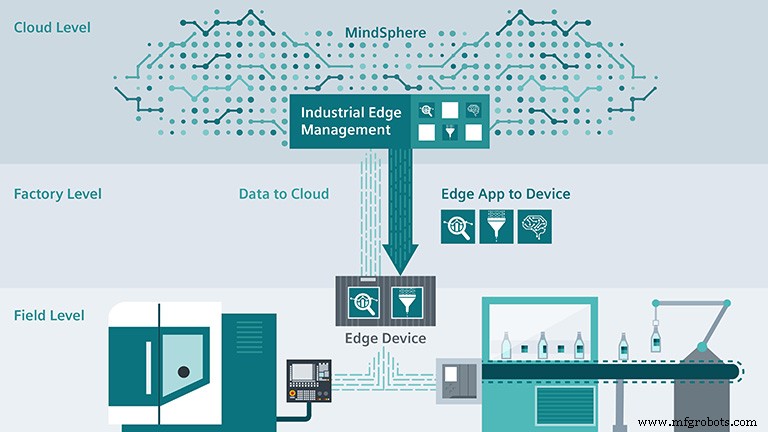

Tiansu Jing, gerente de produto da Siemens Industry Inc., Elk Grove Village, Illinois, ofereceu um ângulo diferente:computação de ponta. A computação de borda mantém a maioria dos cálculos e processamentos no dispositivo de borda e não no CNC, enquanto as máquinas continuam operando em tempo real. “No passado, diferentes CNCs focados em diferentes aplicações e todos os recursos relacionados, incluindo hardware, foram desenvolvidos de acordo com fornecedores de controle”, explicou ele. “Muitas lojas escolheram um controle específico por causa dessa diferença.” A computação de borda quebra esse limite e amplia a capacidade dos CNCs. “Com a computação de borda, diferentes aplicativos podem ser usados para oferecer mais desempenho da máquina para aumentar a qualidade de corte e a produtividade.” Jing acrescentou que, ao conectar o CNC ao dispositivo de borda, servidor local e nuvem, “há possibilidades de diferentes entidades oferecerem sua própria experiência ao cliente final por meio de aplicativos na nuvem”.

Em um ponto relacionado, Jing disse que “o serviço remoto está se tornando mais confiável e mais barato. Com a solução completa de gêmeos digitais, que inclui não apenas um CNC virtual, mas também mecânica de máquina virtual, os fabricantes de máquinas-ferramenta e fornecedores de CNC podem ter uma solução abrangente para duplicar o que as oficinas estão usando e solucionar problemas do cliente. Essa metodologia pode reduzir significativamente o tempo de inatividade causado pelo problema e aumentar a produtividade dos usuários finais. Ao mesmo tempo, isso reduzirá drasticamente o custo do serviço para os fabricantes de máquinas.”

Coisas que deixam os especialistas em CNC loucos

Acontece que os principais fornecedores de CNC geralmente descobrem que seus clientes não usam totalmente a incrível tecnologia pela qual já pagaram. De acordo com Michaels, continuar a usar o método de tempo inverso na usinagem de cinco eixos é um excelente exemplo. “Finalmente estamos fazendo com que as pessoas usem o controle do ponto central da ferramenta, o controle de tolerância e a função de condições de usinagem, onde você pode acelerar o desbaste e desacelerar o acabamento independentemente do programa”, disse ele. “Mas levou anos e ainda há pessoas pedindo ao seu software CAM moderno para gerar um programa com código de tempo inverso G93”, enquanto o método mais recente produz um corte mais rápido e um acabamento melhor.

Ledvon disse que os usuários muitas vezes não aproveitam ao máximo os ciclos de usinagem integrados no controle, que podem ser muito mais eficientes na fabricação de uma peça. Ele deu o exemplo de um cliente que esqueceu que sua tela sensível ao toque tinha uma tecla de seta para a direita para alcançar outro ciclo. O cliente queria adicionar um ciclo de perfuração ao seu programa, então ele usou seu software CAM para criar cerca de 200 linhas de código para fazer isso, quando ele poderia simplesmente apertar a seta e responder a algumas perguntas para criar o ciclo de perfuração.

“Muitas pessoas assumem que o controle faz apenas o que outra máquina fazia um ano atrás, ou três anos atrás”, observou ele, “e esse não é o caso. É por isso que incentivamos o treinamento.”

Webster disse que a relutância em adotar a programação CAM moderna é provavelmente o maior contribuinte para a perda de produtividade. Às vezes, é apenas uma falha ao usar o pós-processador mais recente. “Existem recursos úteis de código G que as pessoas não estão usando, seja porque não sabem que existem ou porque seu sistema CAD/CAM não o suporta”, explicou ele. “Ainda vemos muitas pessoas postando programas de seu sistema CAD/CAM com G-1s diretos. [Eles fazem] apenas movimentos lineares de segmentos de linha muito pequenos, embora existam muitas novas técnicas e funções de programação. Muitos sistemas CAM e pós-processadores não estão tão atualizados quanto os CNCs em campo, mas o CAD/CAM é muito barato hoje e muito mais fácil de usar.” Às vezes, o melhor investimento é usar totalmente o investimento que você já fez.

Então, o que obter?

Ao escolher um CNC, analise seriamente o seu modelo de negócios, aconselhou Ledvon. “Fazer principalmente trabalho de produção com lotes grandes, com operadores que não são tão qualificados, então certamente padronizar em um controle. Mas eu não acho que essa é a maneira de ganhar dinheiro mais. Para crescer em novos segmentos de mercado ou obter um negócio de margem maior com tamanhos de lote menores, você precisa de flexibilidade em sua configuração.” Isso significa máquinas multifuncionais e os melhores controles para as aplicações que uma empresa decide buscar. “Porque se você continuar comprando o mesmo controle que a loja mais adiante, a única maneira de competir é pelo preço. Você precisa encontrar uma maneira de se diferenciar, e essa é uma maneira de fazer isso.”

Sistema de controle de automação

- ips para escolher o serviço de reparo CNC correto

- 4 Dicas para Iniciantes em Fresadoras CNC

- Dicas de segurança no local de trabalho para operadores CNC

- Dicas simples de manutenção para suas máquinas CNC

- Dicas para escolher a máquina CNC certa

- 7 dicas de compra para roteador CNC ATC

- Dicas para configuração e fiação das caixas do painel de controle

- 7 dicas para escolher uma oficina mecânica

- 4 dicas sob o radar para produtividade CNC de 5 eixos

- Dicas rápidas para escolher um fornecedor de manufatura