Inteligência vegetal… e cerveja!

É um segredo (não tão) bem guardado que temos uma máquina de cerveja caseira na Sure Controls. A máquina de cerveja é sempre o destaque de qualquer visita às instalações que oferecemos aos nossos clientes. Eu pensei que também poderia ser uma maneira muito legal de demonstrar alguns dos nossos recursos de Plant Intelligence! Algumas semanas atrás, nosso mestre cervejeiro residente, Josh, preparou alguns lotes. Enquanto ele preparava a cerveja, conectamos nosso historiador interno que usamos para testes internos de projetos de clientes e o usamos para coletar dados. O que espero demonstrar por meio deste artigo é como podemos nos conectar ao processo para comunicar os dados e, depois que os dados são coletados, quais métodos podemos usar para visualizar os dados.

Parte 1 – Coletando os dados

Em meu blog anterior “Desmistificando a coleta de dados”, discuti com alguns detalhes sobre padrões e protocolos. Não vou entrar em muitos detalhes aqui, mas este exercício é um bom exemplo de como abordamos os projetos que executamos para nossos clientes. Primeiro, sentei-me com Josh, nosso mestre cervejeiro, para determinar quais são os pontos críticos de informação que precisávamos coletar. Basicamente, existem três etapas para o processo de fermentação, o Mash, Boil e Break. O item crítico a ser monitorado durante essas etapas é a temperatura. Também precisávamos de uma maneira de informar nosso sistema de coleta de dados em qual etapa do processo estávamos.

Para coletar dados de temperatura, analisamos a máquina de cerveja e notamos que havia controladores de temperatura conectados para controlar os aquecedores dos recipientes de cozimento usado no processo. Felizmente, esses controladores têm capacidade de comunicação, então faltava apenas determinar o padrão e os protocolos necessários. Esses controles específicos usam o Modbus como seu protocolo de comunicação. Isso é ótimo, pois o Modbus é muito comum e fácil de se comunicar. Um desafio que tínhamos era que os próprios controladores usavam apenas um link serial para comunicações e nosso servidor Historian ficava a certa distância. Para resolver isso, usamos um dispositivo de gateway serial para TCP/IP. Isso permitiu que nosso servidor Historian usasse o Modbus TCP para se comunicar diretamente com os controles e coletar os dados de temperatura de que precisamos. Em seguida, para resolver a questão da etapa do processo.

Para capturar em qual etapa do processo estávamos, decidimos usar um pequeno PLC e HMI. Felizmente, tínhamos um pequeno CLP que usamos para testes de aplicativos e uma HMI que usamos para demonstrações de vendas. Programamos o CLP com um registrador que contém dados de texto. Em seguida, programamos a HMI com alguns botões simples para que nosso mestre cervejeiro Josh selecionasse em qual etapa do processo de fabricação de cerveja ele estava. Ao pressionar o botão “Mash”, por exemplo, a HMI escreveria o valor “Mash” no registro programado no CLP. O PLC era conectado à rede Ethernet, e o Historiador podia então ler o registro registrando diretamente a etapa do processo. Isso ajudará mais tarde ao visualizar os dados, a fim de contextualizá-los.

Parte 2 – Temos dados – e agora?

Depois que o lote de cerveja foi fabricado, usamos as etapas do processo registradas pelo PLC como nossos sinalizadores para extrair os dados. Observando quando as etapas do processo mudam, podemos capturar os pontos inicial e final de cada etapa do processo. Em seguida, apresentamos cada etapa do processo em uma visualização de tendência:

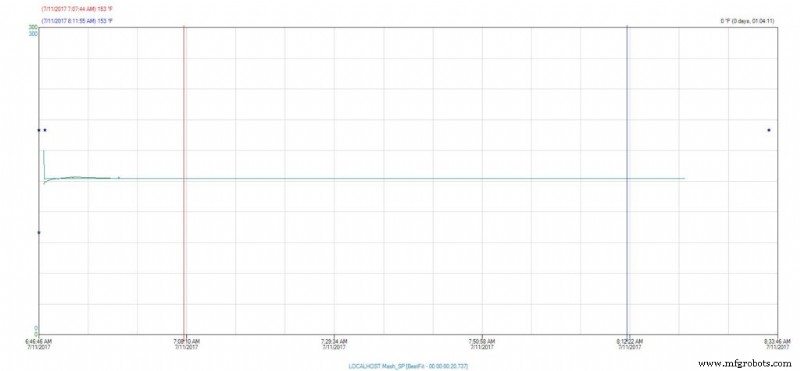

The Mash

Aqui podemos ver que durante a fase Mash do processo de fermentação, nossa temperatura manteve-se constante 153° Fahrenheit.

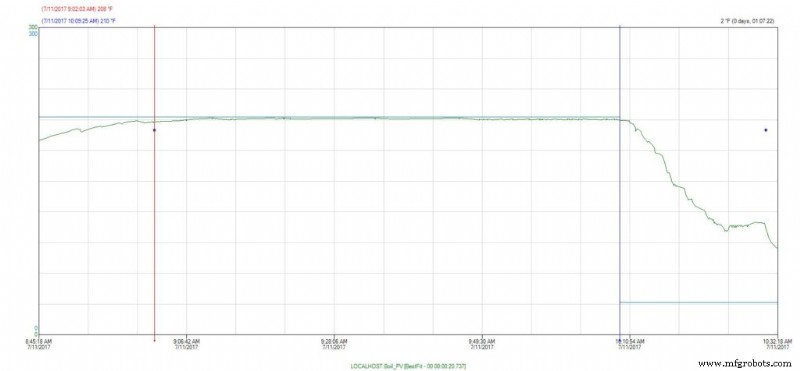

A fervura

A mesma coisa vale para a fase de fervura, nossa temperatura se mantém constante em 210° Fahrenheit .

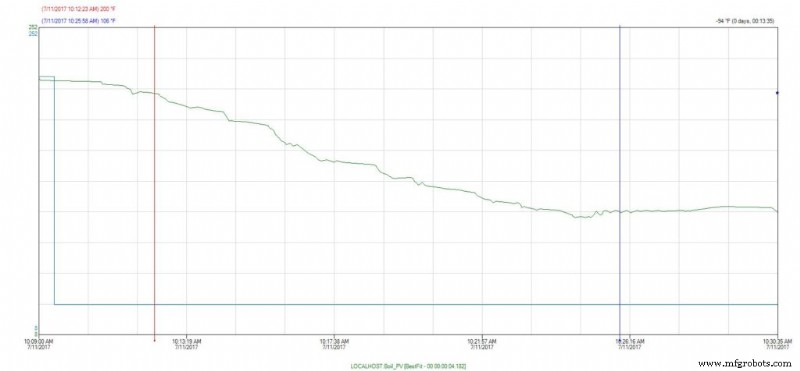

A pausa

Esta etapa é considerada crítica para a fase de fermentação, pois é importante trazer o mosto ( é assim que o líquido é chamado durante o processo de fermentação – ainda não é cerveja) até uma temperatura em que seja seguro lançar o fermento. Podemos ver aqui pela nossa tendência que demorou aproximadamente 13 minutos para trazer o mosto de 200° para 100° Fahrenheit. Em suma, parece que nosso mestre cervejeiro fez um excelente trabalho com este lote específico de cerveja.

Vamos falar um pouco mais sobre os dados. Usamos tendências para nossa análise inicial. Apresentar os dados visualmente dessa maneira nos permite identificar rapidamente quaisquer anomalias que possam ter surgido durante o processo. Se, por exemplo, durante a fase de fervura, se víssemos uma queda brusca de temperatura por um pequeno período de tempo, começaríamos a nos perguntar o que aconteceu? Um fusível estourou, causando uma perda real de temperatura, colocando o lote em perigo? Ou um sensor se desprendeu e, portanto, os dados estão distorcidos, mas, uma vez recolocados, pudemos ver que a temperatura estava constante, então o lote provavelmente está bom? Esse tipo de análise pode ser muito útil para identificar “o que deu errado” se algo não passou nos testes de qualidade, por exemplo.

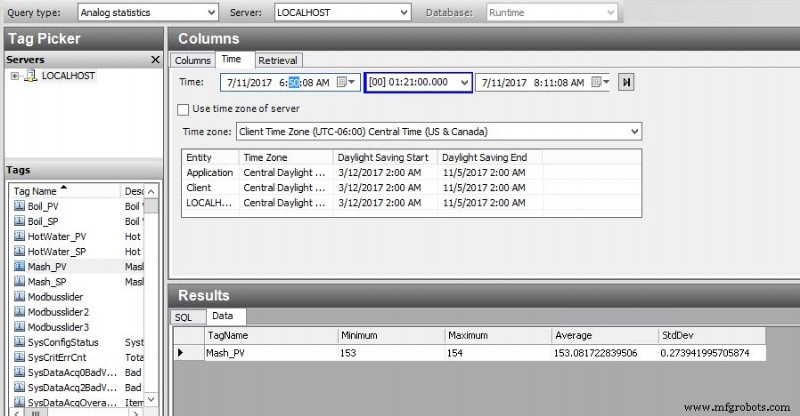

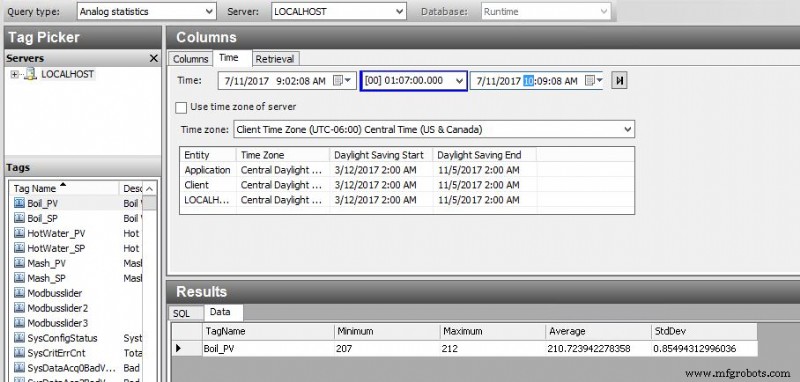

E se quisermos apenas um resumo simples do que aconteceu durante o lote? Usando a ferramenta de consulta do nosso cliente Historian, posso fazer um resumo simples como este:

Esta é uma análise estatística muito simples da temperatura do nosso mosto durante a fase de purê. Eu puxei Min, Max, Average e Standard Deviation. Isso nos dá uma ótima visão de uma linha do que aconteceu. Eu posso ver que a temperatura permaneceu dentro de um grau do ponto de ajuste e a média quase exatamente no ponto de ajuste durante o tempo.

Posso ver que há uma variação um pouco maior durante nosso processo de fervura, mas ainda dentro parâmetros aceitáveis.

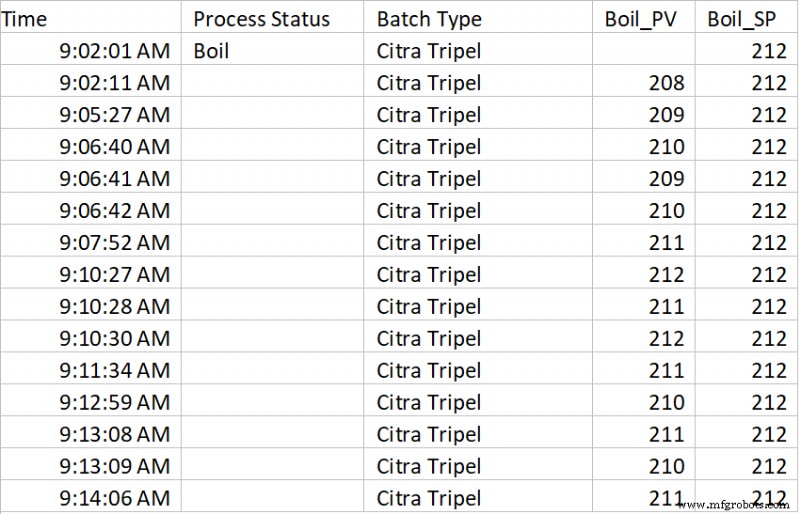

Finalmente, se eu realmente quiser fazer um “mergulho profundo” nos dados, posso exportar facilmente para o Excel, que é uma ferramenta familiar, e posso visualizar os dados brutos diretamente, criar meus próprios gráficos e relatórios para fazer análises adicionais:

Algumas “dicas e truques” adicionais para coleta de dados. Se fôssemos uma cervejaria real, seria uma boa ideia atribuir um número de lote a esse lote e registrar esse valor no Historiador também. Então, na próxima vez que eu preparar o tipo de cerveja “Citra Tripel”, eu poderia voltar e comparar meu último lote com o lote anterior. Se o(s) meu(s) provador(es) de cerveja notam algo extraordinário sobre um lote específico, podemos analisar o que aconteceu e atualizar nossa receita para replicar essa melhoria em lotes futuros ou apenas comparar como fizemos. Além disso, usando a ferramenta de tendência, podemos extrair dados de ambos os lotes simultaneamente usando o recurso "compensação de tempo", permitindo uma boa comparação visual detalhada ao sobrepor os dois lotes na mesma tendência.

Espero que você tenha gostado deste artigo. Isso realmente apenas arranha a superfície do que a coleta automatizada de dados pode fazer para a melhoria do processo. Em um artigo futuro, discutirei técnicas adicionais para capturar dados de tempo de inatividade e analisar as causas. Além disso, falarei sobre como podemos aproveitar o sistema de coleta de dados para notificar nossa equipe de processo quando um evento está ocorrendo, em vez de analisar o que aconteceu “depois do fato”.

Sistema de controle de automação

- Cerveja

- Apresentando a planta confiável

- Aniversários e prêmios

- Drew Troyer:Eficácia geral do equipamento

- ATS comemora 25 anos fornecendo serviços de manutenção de plantas

- Estamos indo “de dentro para fora” na FORWARD IV

- O que é manutenção de fábrica?

- GE Digital:uma jornada de transformação digital contínua

- Emblemas na PwC

- Fabricação sustentada por robôs Epson