Cerveja

Antecedentes

A família das bebidas geralmente conhecida como "cerveja" é produzida há séculos. As cervejas são obtidas pela fermentação com leveduras de grãos de cereais maltados, aos quais foram adicionados lúpulo e água. A fabricação de cerveja evoluiu de um artesanato artesanal para uma indústria moderna, onde grandes cervejarias exportam suas cervejas para o mundo todo. Em uma base per capita, os alemães consomem mais cerveja, cerca de 40 galões (151 1) por pessoa por ano. Os bebedores de cerveja dos EUA estão em décimo quarto lugar no mundo, com as cervejarias americanas produzindo aproximadamente 156.900 milhões de barris de cerveja por ano. Cada barril equivale a 117 litros ou aproximadamente 31 galões.

A verdadeira origem da cerveja só pode ser conjecturada. As primeiras tentativas de fabricação de cerveja ocorreram por volta de 7.000 a.C. na Mesopotâmia. Os egípcios e gregos também fabricavam bebidas alcoólicas por vários métodos, mas o termo "cerveja" não aparecia nessas primeiras línguas. Os babilônios ofereceram receitas de cerveja, e há várias referências a cerveja na Bíblia. A palavra inglesa "cerveja" parece derivar da palavra celta "beor", que se refere a uma bebida fermentada de malte feita por monges em um mosteiro da Gália do Norte. Na Idade Média, os mosteiros eram os principais produtores de cerveja, e os monges são creditados com muitas das primeiras técnicas de fabricação de cerveja, como a adição de lúpulo para melhorar o aroma e ajudar a preservar a cerveja. A distinção entre ales, lagers e bock bock mais escuras começou a aparecer nos escritos franceses e irlandeses no século XIII. É geralmente aceito que as cervejas modernas, como as conhecemos hoje, datam de 1600.

A fabricação de cerveja já era uma indústria próspera na Europa quando os Estados Unidos declararam sua independência em 1776. Os imigrantes europeus trouxeram suas habilidades cervejeiras para a América e fundaram uma indústria de cerveja próspera. Alguns avanços tecnológicos - o separador de fermento, por exemplo - tornaram possível a produção em massa de cerveja. A cerveja engarrafada foi introduzida em 1875 pela Joseph Schlitz Brewing Company em Milwaukee, Wisconsin, uma cidade famosa por suas cervejarias. A cerveja em lata apareceu pela primeira vez no mercado na década de 1930. O mercado americano de cerveja hoje é dominado por várias grandes empresas, como Miller e Anheuser Busch, embora microcervejarias e cervejarias que produzem suas próprias marcas estejam se tornando cada vez mais populares.

Matérias-primas

A cerveja requer estes ingredientes para a fabricação de cerveja:grãos de cereais devidamente preparados (geralmente cevada e milho ou arroz), lúpulo (nome científico Humulus lupulus), água pura e fermento de cerveja. Cada ingrediente pode afetar o sabor, a cor, a carbonatação, o teor de álcool e outras mudanças sutis na cerveja. Os grãos são cuidadosamente armazenados e manuseados para promover a mais alta qualidade. O lúpulo é uma forma de cânhamo perene cultivado, e as porções úteis da videira, os cones pegajosos, são desenvolvidos a partir da flor. Cerca de 16 kg de malte de cevada e 7 kg de grãos são usados para fazer cada barril de cerveja de 31 galões. Grandes quantidades de água pura são extremamente importantes não apenas como ingrediente, mas para manter a limpeza do equipamento de fermentação. Na cerveja, a água com alto teor de cal ou ferro pode interferir no processo de fermentação e descolorir o produto final. As leveduras são fungos, microrganismos que reduzem os açúcares a álcool por fermentação. Alguns tipos de levedura de cerveja são segredos comerciais bem guardados.

Fora da própria cerveja, o processo também requer vários ácidos e produtos químicos de limpeza para manter e esterilizar o equipamento de fermentação. O produto acabado também requer embalagem, que inclui produtos de papelão para caixas, alumínio para latas, vidro para garrafas e aço inoxidável para barris e outros equipamentos de distribuição comercial. A maioria do equipamento de cerveja é de aço inoxidável, com exceção das chaleiras de cerveja, que são de cobre.

O processo de fabricação

Malte

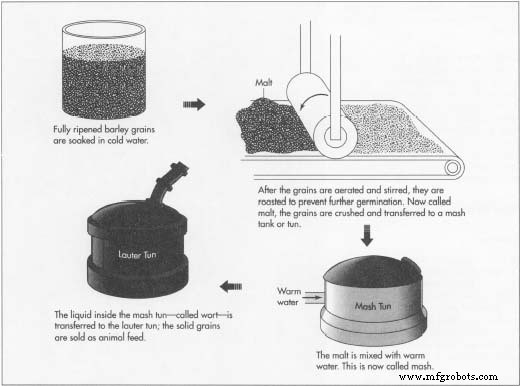

- 1 Grãos de cevada totalmente maduros são "macerados" ou embebidos em água fria até ficarem totalmente saturados. A água é trocada uma vez por dia e, após 45-72 horas, os grãos são colocados em tanques rasos. O grão é aerado e mexido, o que faz com que ele germine, liberando enzimas como a diástase do malte. A diástase do malte converte os amidos contidos no grão em açúcar para fermentação. Assim que a germinação estiver adequadamente completa, geralmente seis dias, o grão é torrado para interromper o processo de germinação. O ponto exato em que a torrefação começa e termina afeta o sabor e a cor da cerveja. O produto neste ponto é conhecido como malte.

A maquinaria de enlatamento automática ofusca os trabalhadores nesta sala de enlatamento de cervejaria dos anos 1970. (Das coleções do Museu Henry Ford e Greenfield Village.)

A maquinaria de enlatamento automática ofusca os trabalhadores nesta sala de enlatamento de cervejaria dos anos 1970. (Das coleções do Museu Henry Ford e Greenfield Village.) Enquanto os cervejeiros amadores trocam as receitas à vontade, as receitas comerciais da cerveja são mantidas como segredo de estado. Até as últimas décadas, a produção de cerveja, como o vinho, era uma combinação maravilhosa de arte, ciência e sorte. No centro do processo está o mestre cervejeiro, um artesão tradicional envolto no jaleco de um cientista e carregando a prancheta de um engenheiro de produção. No século 20, as cervejarias corporativas evoluíram para uma combinação intrigante de produção em fluxo no processo de fermentação e enlatamento, engarrafamento e armazenamento automatizados.

No século 19, a indústria cervejeira floresceu quando vários mestres cervejeiros valeram-se de suas heranças europeias e trabalharam como químicos, biólogos, engenheiros, inventores e vendedores. A combinação de ingredientes locais, qualidade da água e as tradições e habilidade do mestre cervejeiro significava que muitas regiões, até mesmo locais, poderiam ter suas próprias marcas. Antes da refrigeração mecânica, pasteurização e instalações de transporte rápido, a distribuição nacional era, obviamente, impossível. Um resultado disso foi que os Estados Unidos sempre desfrutaram de uma grande variedade de cervejas regionais. Em 1867, havia cervejarias em todos os estados e territórios, um total surpreendente de 3.700; em 1934, ainda havia mais de 800 em operação; em 1994, usava cerca de 500. Após a Lei Seca e com o desenvolvimento de latas de aço para cerveja em 1935, as cervejarias mudaram seu foco do interesse primário em bares para o consumo doméstico.

Apesar da aparente difusão das marcas nacionais das mega-cervejarias sustentadas por seus enormes orçamentos de publicidade, essa tradição de centenas de marcas locais continua. Nos últimos anos, ele foi aumentado pela proliferação das chamadas "microcervejarias", que muitas vezes exibem o equipamento de fermentação como parte da decoração de um estabelecimento de bebidas e distribuem seus produtos principalmente no local.

William S. Pretzer

Preparando o purê

- 2 O malte é esmagado em rolos de ferro e transferido para o tanque de mosturação (ou "tun"). Este tanque é um grande recipiente de cobre ou aço inoxidável que mistura o malte com água morna até ficar com a consistência de mingau. Essa mistura é chamada de purê. Depois de misturar com grãos de cereais preparados de forma semelhante, a temperatura da mostura é aumentada gradativamente de 100-170 ° F (38-77 ° C) para que as enzimas reajam. As enzimas quebram o amido do grão e o convertem em açúcares simples. Mais tarde, a levedura converterá os açúcares em álcool. Depois de concluído, o mash pode sentar-se sem perturbações para que os sólidos possam descer para o fundo do tanque.

A cerveja requer estes ingredientes para uma fermentação adequada:grãos de cereais preparados (geralmente cevada e milho ou arroz), lúpulo puro água e fermento de cerveja. Cada ingrediente pode afetar o sabor, a cor, a carbonatação, o teor de álcool e outras mudanças sutis na cerveja.

A cerveja requer estes ingredientes para uma fermentação adequada:grãos de cereais preparados (geralmente cevada e milho ou arroz), lúpulo puro água e fermento de cerveja. Cada ingrediente pode afetar o sabor, a cor, a carbonatação, o teor de álcool e outras mudanças sutis na cerveja. Preparando o mosto

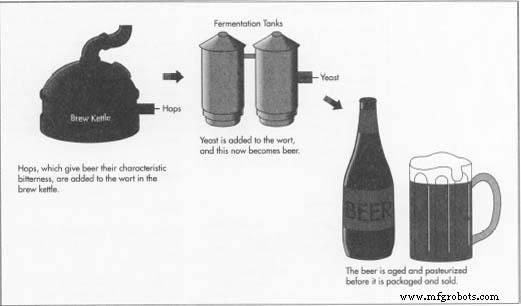

- 3 O líquido contido no mosto é transferido para outro tanque chamado tanque lauter. Isso é feito extraindo o líquido através da camada inferior de sólidos do mash, que atua como um filtro. Água quente é adicionada ao topo do tanque de purê para enxaguar o líquido restante, agora chamado de mosto, do purê. Os restos sólidos do grão são secos e vendidos pela cervejaria como ração animal. O mosto segue para as caldeiras, onde é fervido para esterilizá-lo e onde é adicionado o lúpulo cuidadosamente preparado. A adição do lúpulo é importante porque contribui para o amargor da cerveja. As chaleiras de cerveja são o equipamento mais impressionante no processo. Cobre brilhante, eles podem ter 7-12 pés (2-3,6 m) de diâmetro e dois andares de altura. O vapor geralmente fornece a energia de aquecimento para as chaleiras. Após a fermentação, o mosto acabado é filtrado novamente e bombeado para os tanques de fermentação.

Fermentação

- 4 Nos tanques de fermentação, a atmosfera deve ser cuidadosamente controlada para evitar que qualquer bactéria "rouge" interfira na levedura. Levedura mantida com cuidado (aproximadamente uma libra por barril de mosto) é adicionada ao mosto e a temperatura da mistura é reduzida lentamente ao longo de um período de dias para entre 50 ° F e 60 ° F (10-15 ° C). Nessa faixa de temperatura, o fermento cresce, consumindo o açúcar do mosto, e forma bolhas de dióxido de carbono. O mosto agora se tornou cerveja. A nova cerveja é filtrada e transferida mais uma vez para os barris de envelhecimento, onde a temperatura é controlada a 33 ° F (° C) por 2 a 24 semanas. O menor tempo de armazenamento produz uma cerveja lager clara, enquanto as lager europeias (chamadas

Pilsner) envelhecem mais para aumentar o teor de álcool.

Pilsner) envelhecem mais para aumentar o teor de álcool.

Pasteurização

- 5 Após o envelhecimento, a cerveja pode ser pasteurizada para matar o fermento remanescente e prevenir a produção de álcool. Isso é conseguido aquecendo a cerveja acima de 135 ° F (57 ° C). Este processo, que leva o nome de Louis Pasteur, é amplamente conhecido por conservar o leite. Curiosamente, Pasteur desenvolveu originalmente esse processo para preservar a cerveja na década de 1860. A pasteurização, entretanto, não é usada na produção de cervejas de pressão genuínas. Essas cervejas também são conhecidas como cervejas "ice", pois devem ser mantidas refrigeradas para preservar o sabor e retardar a atividade do fermento remanescente. Muitos consideram as cervejas de pressão as melhores no aroma e também no sabor.

Embalagem

- 6 Quer seja embalada em latas, garrafas ou barris, a cerveja sempre é movida suavemente pelo labirinto de tubos na área de engarrafamento. Isso é para preservar a carbonatação natural. Durante o engarrafamento, gás carbônico adicional das caldeiras de fermentação é usado para melhorar o aroma da cerveja. As linhas de embalagem de alta velocidade podem processar milhares de caixas de cerveja por dia e, com moderno controle computadorizado, o estoque pode ser rastreado em toda a rede de distribuição. A maior parte da cerveja é entregue por distribuidores locais que têm contratos de compra com as principais cervejarias.

A maioria das cervejas está disponível nos seguintes tamanhos de embalagem:latas "pôneis" e garrafas de cerca de 8 onças fluidas, latas e garrafas padrão de 12 onças, latas jumbo de 16 e 32 onças, garrafas "piquenique" de 40 onças, 8 galões barris de "pônei" e o barril de cerveja padrão de 16 galões. Outros pacotes de novidades e festas também estão disponíveis. As latas e garrafas são embaladas em 6, 8, 12 ou 24 unidades, cada uma em uma caixa ou estojo. A maioria dos estados exige um depósito no ponto de venda para estimular a devolução das garrafas e latas.

Quando a cerveja é dispensada do barril, um aparelho de pressão chamado "batedor" é usado para aplicar uma leve pressão de dióxido de carbono (geralmente 2-6 PSI) à cabeça do batedor para dispensar.

Subprodutos / resíduos

A fabricação de cerveja produz diversos subprodutos que podem ser utilizados por outras indústrias. Durante a maltagem da cevada, radículas se formam no grão e gotejam. Estes podem ser coletados e usados para alimentação animal. O lúpulo filtrado do mosto acabado também pode ser coletado e usado novamente como fertilizante. A levedura residual do processo de fermentação é uma fonte rica em vitaminas B. Pode ser utilizado por empresas farmacêuticas para produzir vitaminas ou medicamentos, ou como aditivo alimentar. Latas e garrafas de cerveja usadas são recicladas rotineiramente.

O Futuro

Recentemente, a preocupação entre grupos de cidadãos sobre o consumo excessivo de bebidas alcoólicas por alguns indivíduos deu início a regulamentações governamentais adicionais para a cerveja. Novos avisos foram adicionados aos rótulos, avisos de direção prejudicada, perigos para mulheres grávidas e outros problemas de saúde associados ao consumo de álcool. A tolerância reduzida para dirigir embriagado, por exemplo, encorajou muitas cervejarias a defender o consumo responsável. Como resultado, alguns estados estabeleceram leis para controlar o teor alcoólico da cerveja à venda dentro de sua jurisdição. A indústria da cerveja continuará a lidar com essas grandes questões sociais.

Muitas pesquisas são conduzidas atualmente na área de engenharia de plantas. Os pesquisadores da cervejaria estão manipulando os genes da cevada e de outros grãos comuns para aumentar sua resistência a doenças e estimular mutações úteis. Essa pesquisa genética também se estende ao aprimoramento da levedura. A pesquisa atual visa produzir cepas de leveduras que resistam à contaminação e fazer novas variedades de leveduras que possam fermentar carboidratos, que as leveduras comuns não conseguem processar.

A indústria cervejeira também está fazendo avanços na área de testes rápidos para contaminantes. Novas tecnologias, como sondas de DNA e proteínas e impressões digitais de cromossomos, estão sendo desenvolvidas por fabricantes de cerveja para detectar microorganismos que podem afetar adversamente o processo de fermentação. Parte dessa tecnologia já está em uso na ciência médica para exames de drogas, testes de AIDS e testes de gravidez. Os fabricantes de cerveja estão ansiosos para adaptar essa pesquisa de ponta à indústria cervejeira.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- Cerveja

- Projeto de fabricação de metal personalizado em destaque:tanque de cerveja

- Uma máquina de cerveja pode ajudar a resolver a crise da transferência de conhecimento?

- O quinto ingrediente:saiba como o ar comprimido isento de óleo pode manter sua cerveja pura

- 6 maneiras de benefícios do nitrogênio no local para cervejeiros

- Cervejaria de Nashville se concentra na qualidade com o compressor da Atlas Copco

- Tennessee Brewery usa tecnologia isenta de óleo para cerveja de qualidade