Processo de Extrusão:Definição, Princípio de Funcionamento, Tipos, Aplicações, Vantagens e Desvantagens [Notas com PDF]

No campo da engenharia mecânica, o Processo de Extrusão é amplamente utilizado pelos engenheiros para formar um objeto que tem uma área de seção transversal fixa. Para fazer o objeto, a matéria-prima é empurrada para dentro de uma matriz para dar-lhe a forma desejada.

A principal função deste processo é que os materiais frágeis podem ser facilmente transformados no produto desejado, pois no caso de extrusão apenas a tensão de cisalhamento e a tensão de compressão são encontradas no processo.

Pode-se argumentar que a extrusão é um processo semi-contínuo ou mesmo contínuo que pode ser usado para formar material quente ou mesmo frio.

O que é extrusão?

A extrusão é um tipo de operação de conformação de metal em que as matrizes são usadas para alterar a forma da peça de metal com a ajuda de força externa que é de natureza compressiva. Por esse processo, podemos fazer qualquer tipo de forma complexa com bastante facilidade.

Princípio de funcionamento da extrusão:

A quantidade de força necessária no caso do processo de extrusão é dada por um êmbolo ou pistão para produzir a força de compressão. O seguinte é o princípio de funcionamento do processo de extrusão:

- No início do processo, o lingote ou lingote de tamanho padrão é desenvolvido pelo fabricante.

- Em seguida, o tarugo é aquecido a uma temperatura mais alta no caso do processo de extrusão a quente e armazenado por um longo tempo em temperatura ambiente para empurrá-lo na prensa.

- O tarugo é empurrado pelo êmbolo montado na prensa em direção à matriz para fornecer a força de compressão.

- A matriz é previamente fabricada na forma necessária para desenvolver o material na forma desejada. A alta força de compressão ajuda o material a atingir a forma desejada.

- Por fim, o material é retirado da prensa e, em seguida, precisa passar pelo processo de acabamento para melhorar suas propriedades mecânicas.

Tipos de extrusão:

A extrusão pode ser amplamente classificada em dois tipos, um é Extrusão a quente outro é Extrusão a Frio . Essas categorias acima mencionadas também são subdivididas em categorias, são as seguintes:

Extrusão a quente

- Extrusão direta

- Extrusão para trás

Extrusão a frio

- Extrusão para frente

- Extrusão hidrostática

- Extrusão de Hooker

- Extrusão para trás

- Extrusão de impacto

- Forjamento por extrusão a frio

Então, vamos mergulhar nessas categorias em detalhes.

Extrusão a quente:

Espero que você já tenha assumido o nome desse tipo "Extrusão a quente". Aqui neste processo a peça ou tarugo é aquecido acima da temperatura de recristalização, então é carregado no recipiente e então o aríete exerce força sobre ele.

Como a peça de trabalho já está aquecida acima da temperatura de recristalização, ela flui facilmente através da matriz e também é remodelada com muita precisão e eficácia.

Os materiais comuns utilizados neste tipo de extrusão são Magnésio, Cobre, Aço, Alumínio, Níquel, etc.

Extrusão a frio:

Neste processo, a peça de trabalho é mantida na temperatura ambiente normal, ou você pode dizer abaixo da temperatura de recristalização. Para extrudar qualquer produto por este processo é necessário uma enorme quantidade de força.

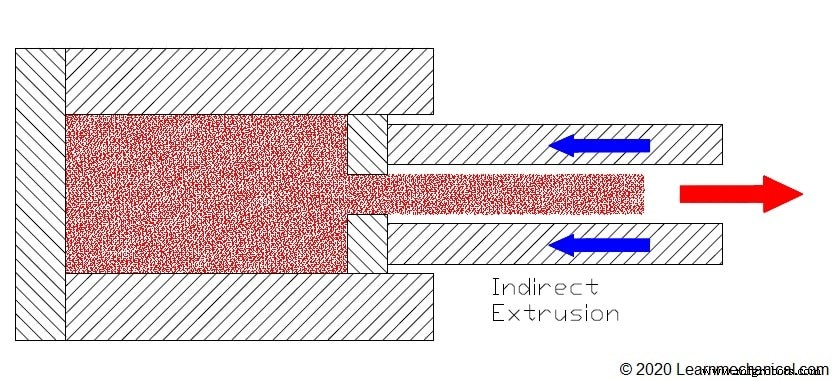

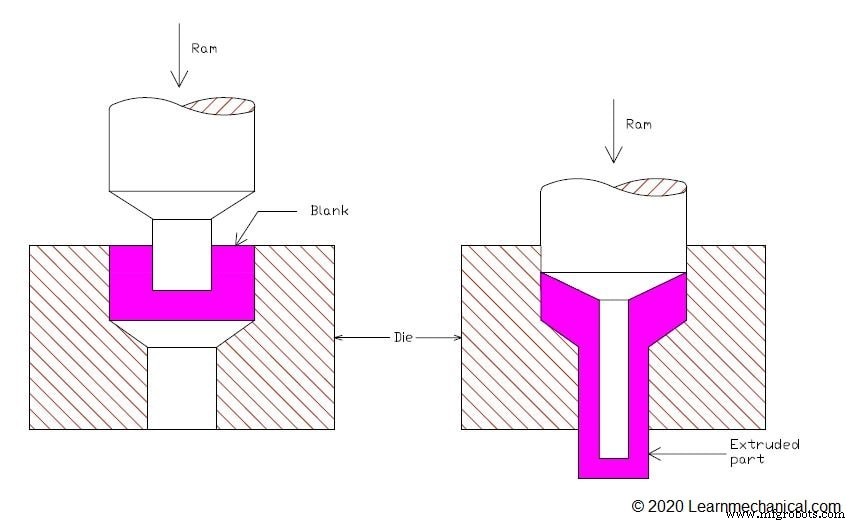

Extrusão indireta:

Neste processo, a direção da força aplicada pelo aríete e a direção do metal extrudado estão no lado oposto. Este tipo de extrusão também é chamado de extrusão para trás.

As principais vantagens deste modo de extrusão é que reduz o atrito comparativamente. Também por este processo, podemos extrudar metal de diâmetro relativamente menor.

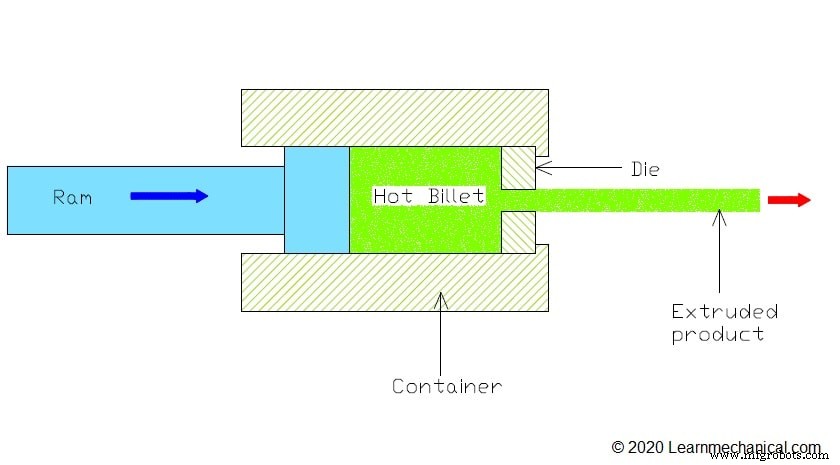

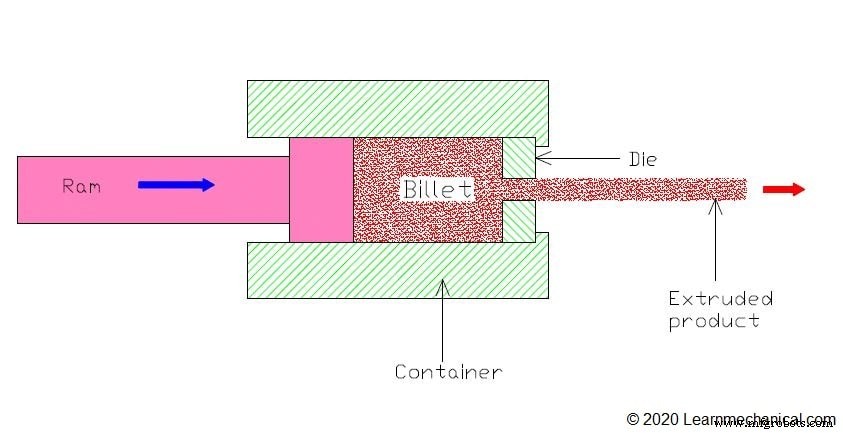

Extrusão direta:

Neste processo de extrusão, a direção do aríete e a direção do metal extrudado estão na mesma direção. Este modo de extrusão também é chamado de extrusão direta.

A principal vantagem deste processo é que através deste tipo podemos extrudar peças mais longas.

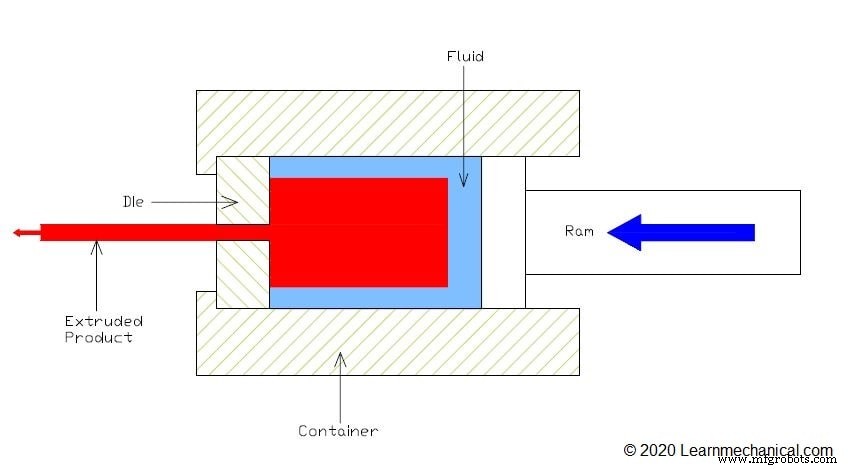

Extrusão hidrostática:

Nesse tipo de extrusão, utilizamos fluido para pressurizar o tarugo. No 1º um tarugo é carregado no recipiente, em seguida, enchemos o recipiente com fluido geralmente óleo de mamona, então o recipiente é fechado, exceto um lado do recipiente, que contém um aríete e pistão.

Para manter a operação suave, o formato do tarugo é mantido cônico para que possa passar facilmente pela matriz.

Então, quando ligamos a máquina, o aríete exerce uma grande pressão no fluido e depois é transferida para o tarugo. Devido ao fluido de alta pressão, ocorre uma deformação plástica no tarugo e ele sai para o outro lado da matriz e adquire a forma da matriz.

A principal vantagem deste processo está aqui, uma quantidade muito menor de força de atrito entra em ação, pois não há contato entre a parede do recipiente e o tarugo.

A extrusão hidrostática geralmente conduz à temperatura ambiente.

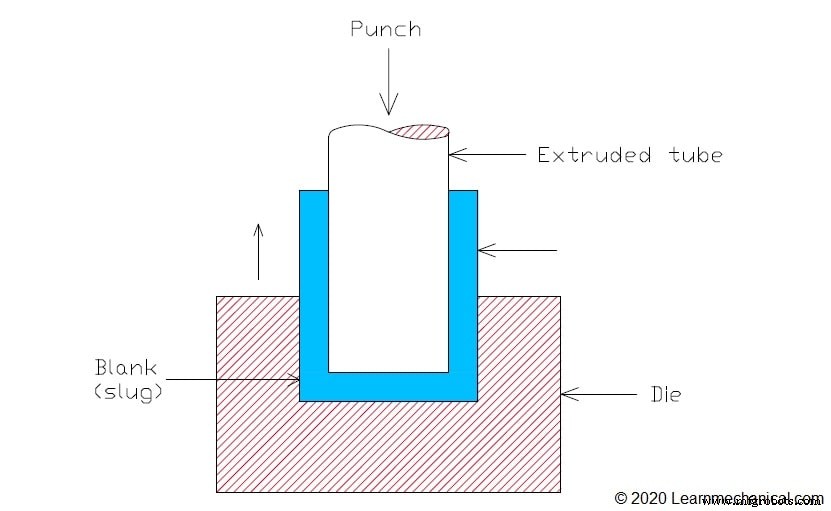

Extrusão de Hooker:

Este é um processo de extrusão bastante popular, pelo qual são produzidos tubos de cobre ou alumínio sem costura de paredes finas.

Primeiramente, o tarugo ou a peça em bruto é colocado no recipiente, um punção exerce a força sobre a peça de trabalho e faz a peça de trabalho em forma de copo.

Na etapa seguinte, o punção de comprimento maior novamente exerceu a força no copo e o tornou um produto longo em forma de cilindro e a espessura, como de costume, também diminuiu.

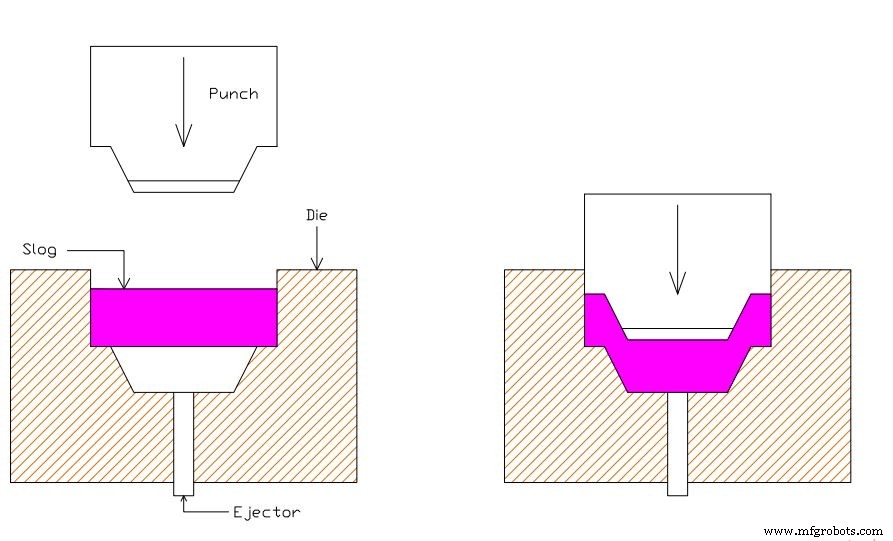

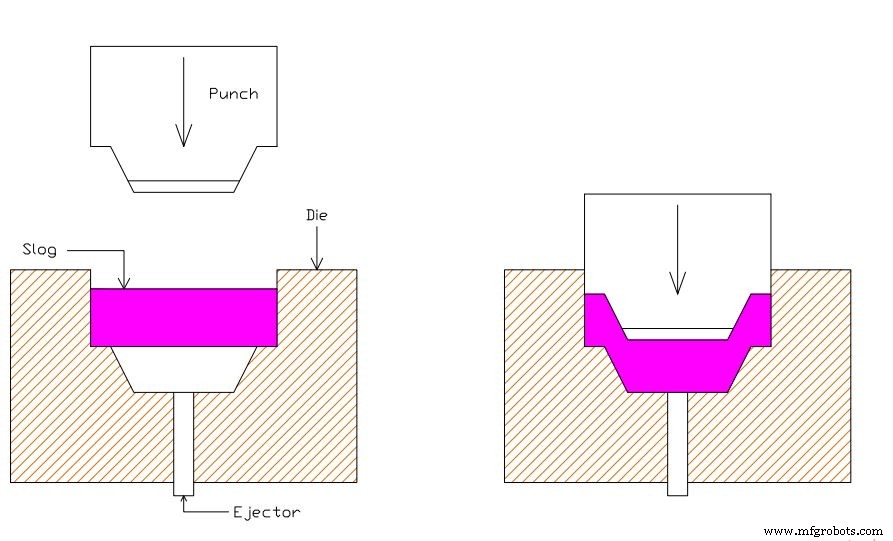

Extrusão de impacto:

Aqui neste processo, um punção é golpeado na peça de trabalho em velocidade muito alta para produzir carga de impacto. Pode ser qualquer tipo, como para frente, para trás e até mesmo ambos.

Geralmente é feito à temperatura ambiente, ou seja, extrusão a frio.

Se precisarmos de produtos como um copo, tampa de pasta de dente ou qualquer seção oca, geralmente fazemos extrusão de impacto para trás, que é um processo de extrusão de impacto bastante popular.

Forjamento por extrusão a frio:

Forjamento por extrusão a frio é um processo de extrusão para trás. O processo de forjamento por extrusão a frio é o mesmo da extrusão de impacto. Neste processo, o movimento do punção ou aríete é um pouco mais lento que a Extrusão de Impacto. À medida que a força aplicada à peça em bruto aumenta gradualmente, o comprimento do produto extrudado é bastante curto, mas a espessura é maior.

Aplicações do Processo de Extrusão:

- O processo de extrusão é usado principalmente na formação de tubos ocos e pode ser usado na indústria de produção. Além disso, para a fabricação de alimentos instantâneos e lanches, o processo de extrusão é considerado pelos fabricantes. No caso do processamento de alimentos, o processo de extrusão é utilizado para aquecer o produto e desenvolver um estágio líquido do produto. Além disso, no cozimento, o processo de extrusão é usado hoje em dia que inclui mistura, cisalhamento, separação, resfriamento, aquecimento e assim por diante. Para remover a umidade dos produtos e também para encapsular o material, o processo de extrusão também é levado em consideração pelos produtores.

- No entanto, para desenvolver o material pronto para comer, o processo de extrusão a frio é usado . Como exemplo, os tipos de produtos de massas são fabricados com a ajuda do processo de extrusão a frio. Esses tipos de produtos são incorporados com baixa umidade, o que aumenta o ciclo de vida dos produtos e também é mais conveniente atender aos clientes.

- Além disso, produtos farmacêuticos também são desenvolvidos com a ajuda do processo de extrusão . Filtros poliméricos, produtos nanoporosos são formados através do processo de extrusão. O processo de fabricação de medicamentos realiza o processo de extrusão a quente e a frio. Para aumentar a solubilidade dos produtos e a biodisponibilidade, é utilizado o processo de extrusão a quente. Nesse processo, uma grande quantidade de pressão, calor e agitação é levada em consideração pelos fabricantes.

- Além disso, no trabalho estrutural, o processo de extrusão de alumínio é usado . Este processo inclui portas, janelas etc. Na indústria automotiva, o processo de extrusão também é usado para formar o tipo de material desejado usando materiais frágeis.

- Por fim, pode-se dizer que o processo de extrusão é amplamente utilizado para fabricar materiais plásticos .

Vantagens do processo de extrusão:

A extrusão inclui várias vantagens que são as seguintes;

- O processo de extrusão é amplamente utilizado para criar um perfil complexo de materiais no menor tempo possível em comparação com outros processos de conformação de metal.

- O processo de extrusão é muito útil para trabalhar com materiais frágeis e dúcteis.

- As propriedades mecânicas que podem ser desenvolvidas pelo processo de extrusão são muito precisas que melhoram o ciclo de vida dos produtos.

Desvantagens do processo de extrusão:

Algumas desvantagens da extrusão estão listadas abaixo:

- O consumo de tempo desse processo é muito alto.

- O custo de configuração no estágio inicial também é muito alto.

- A quantidade de força de compressão necessária para o processo de extrusão também é muito alta, e por isso o operador precisa garantir que o êmbolo seja fixado adequadamente na prensa.

Conclusão:

Então, isso é tudo sobre o processo de extrusão em detalhes.

Espero que você ache este artigo interessante.

Se sim, sinta-se à vontade para compartilhar este recurso entre seus amigos ou seus grupos de mídia social favoritos. Sua única parte é realmente apreciável.

Tecnologia industrial

- Processo de Afiação:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Aplicação [Notas com PDF]

- Processo de lapidação:Definição, Princípio de funcionamento, Tipos, Material, Vantagens, Aplicação [Notas com PDF]

- Ângulo de inclinação:definição, importância e tipos (positivo, negativo, zero) [Notas com PDF]

- Mecanismo de Retorno Rápido:Definição, Tipos, Princípio de Funcionamento, Aplicações, Vantagens, Desvantagens [Notas com PDF]

- Soldagem por feixe de elétrons:definição, construção, funcionamento, aplicações, vantagens e desvantagens [Notas com PDF]

- Soldagem a Arco Plasma:Princípio, Funcionamento, Equipamentos, Tipos, Aplicação, Vantagens e Desvantagens

- Processo de Soldagem em Estado Sólido:Princípio, Tipos, Aplicação, Vantagens e Desvantagens

- Soldagem por Explosão:Princípio, Funcionamento, Tipos, Aplicação, Vantagens e Desvantagens

- Soldagem por Fricção:Princípio, Funcionamento, Tipos, Aplicação, Vantagens e Desvantagens

- Soldagem MIG:Princípio, Funcionamento, Equipamentos, Aplicações, Vantagens e Desvantagens