Como usar uma luminária projetada de forma generativa para a máquina com o Fusion 360

Dando sequência aos meus posts “Como usinar”, hoje vou explicar um processo um pouco diferente, como usinar uma peça usando um acessório projetado de forma generativa impresso em 3D. Encontrar a melhor maneira de segurar sua peça para usinagem pode ser um dos aspectos mais complicados do processo. Usar o design Generative no Fusion 360 ajuda a tornar isso muito mais fácil. Para quem ainda não conhece o Generative Design (você está mesmo perdendo, siga este link para saber mais!), ele envolve a configuração de obstáculos e preservação da geometria, para que o software possa projetar a peça para você . Uma das restrições de fabricação que os usuários podem aplicar permite apenas resultados imprimíveis em 3D. Neste caso, isso tornou o projeto e a fabricação do meu acessório muito mais rápido, em comparação com as técnicas tradicionais. Se você quiser ver algumas imagens de usinagem para isso, siga este link.

Acessório projetado de forma generativa

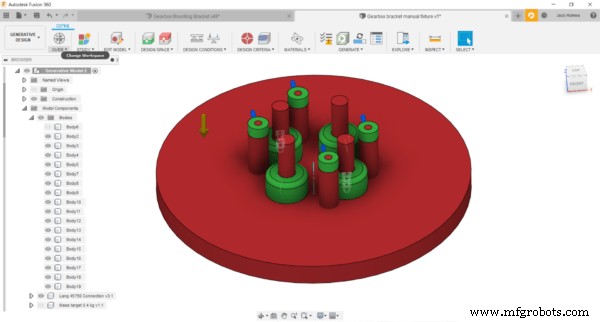

Primeiro, criei o design do meu acessório para segurar minha peça. Para isso, usei o espaço de trabalho Generative Design. Eu configurei a geometria do obstáculo, as áreas onde nenhum material seria criado, para que eu pudesse colocar parafusos por baixo para prender a peça ao acessório. Da mesma forma, criei a geometria do obstáculo, para que o próprio acessório pudesse ser anexado a uma placa Lang. Isso significava que o acessório poderia ser localizado na máquina com precisão, apertando apenas uma porca. Para preservar as geometrias, as áreas onde o material pode ser criado, eu as defino como em torno dos furos onde o acessório seria anexado à peça. Isso foi para garantir que esses buracos fossem criados com material suficiente ao redor deles, para funcionar de forma eficaz. Em seguida, apliquei as cargas necessárias que o acessório precisaria suportar durante o processo de usinagem (peguei esses valores de um projeto anterior da Autodesk).

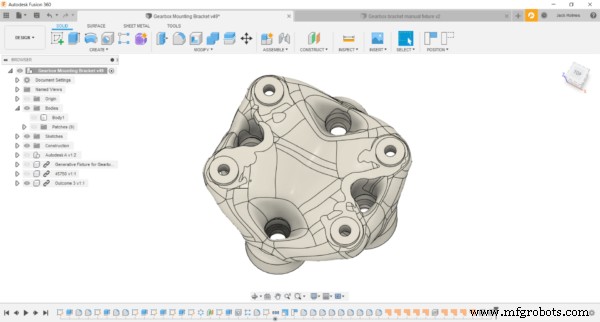

Resultados de jogos generativos

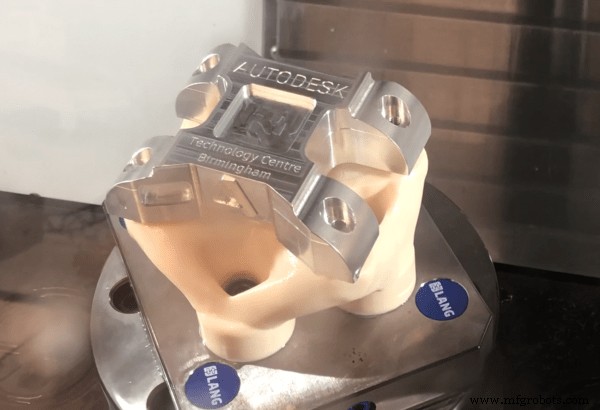

O design generativo produz vários resultados, cada um capaz de suportar as cargas especificadas. Isso me permitiu selecionar um que melhor atendesse às minhas necessidades. Eu queria imprimir em 3D meu equipamento para fins de prototipagem rápida. Por isso, optei por um que fosse menor em massa, para que fosse mais fácil e barato de imprimir. Eu poderia ter certeza de que o Fusion 360 me deu um design que, embora mais leve, atenderia aos requisitos. A imagem abaixo mostra a luminária que eu escolhi. Em seguida, imprimi-o na Stratasys Fortus 380mc no Centro de Tecnologia de Birmingham. O material que escolhi foi um polímero ASA (Acrylonitrile Styrene Acrylate), com cada camada de 0,33mm de altura. O tempo total de impressão foi de cerca de 7 horas por equipamento. Nada mal, considerando o tempo que normalmente leva para produzir luminárias com métodos tradicionais de fabricação!

Configurações

Outro benefício de usar um acessório projetado de forma generativa foi que eu poderia fazer a maior parte da usinagem em uma configuração, mesmo tendo programado várias operações 3+2. No entanto, eu ainda precisava fazer furos em um lado do bloco de alumínio, para prendê-lo na luminária. Portanto, para isso, usei um torno Lang. Essa ferramenta me permitiu segurar o material com apenas 3 mm de fixação e recolocá-lo dentro de uma tolerância de 5 mícrons. Isso torna o processo extremamente confiável e repetível. Para a segunda configuração, usei meu acessório de design generativo e executei os caminhos da ferramenta restantes apenas com isso como meu mecanismo de retenção.

Desbaste

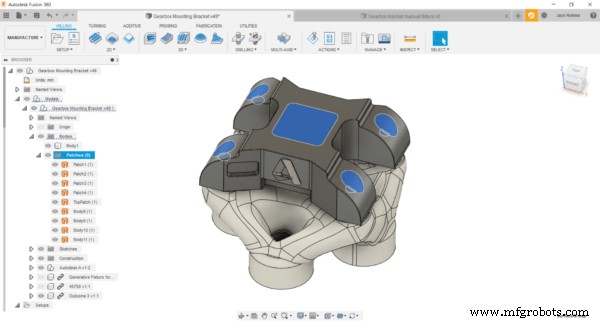

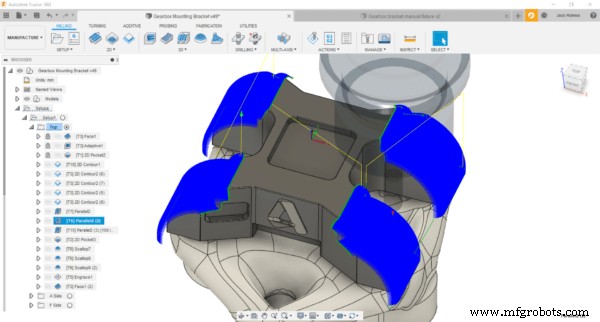

Usei a estratégia 3D Adaptive Clearing para remover a maior parte do material. Isso me permitiu usar todo o comprimento de corte da minha fresa de topo de 12 mm, mantendo a carga da ferramenta e o ângulo de engate constantes. Isso é muito melhor para a vida útil da ferramenta e limpa o material muito mais rápido do que o desbaste tradicional. Outro aspecto que vale a pena mencionar é que tive que criar remendos sobre certas áreas do modelo que não queria que a ferramenta entrasse durante o processo de desbaste. Esta é uma grande vantagem de usar um sistema CADCAM integrado, pois eu poderia adicioná-los rapidamente para simplificar minha programação. Você pode ver esses patches em uso na imagem abaixo.

Finalizando

Eu usei várias estratégias para terminar esta parte, pois havia muitos recursos diferentes nela. Uma das principais áreas que exigiram acabamento detalhado foram os “pés” da peça. Para estes, usei um percurso paralelo, com ponta esférica de 8 mm e passo lateral de 0,1 mm. Isso deu um ótimo acabamento superficial sem a necessidade de polimento manual.

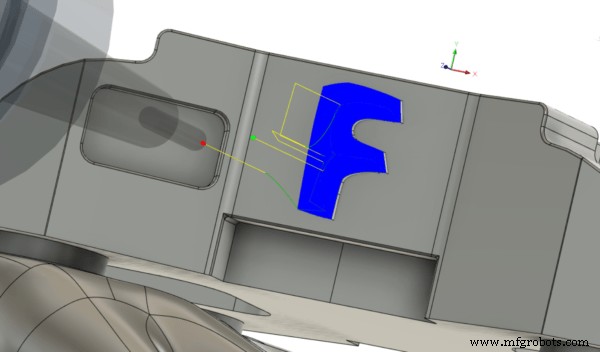

Para os símbolos A e F, usei Scallop com um ball nose de 3mm. Mesmo que eles estivessem localizados na lateral da peça, eu poderia facilmente programá-los usando a Orientação da Ferramenta. Essa opção facilita muito a criação de 3+2 percursos no Fusion 360. Só precisei ativar a caixa de seleção Orientação da ferramenta, escolher meu eixo Z diretamente do CAD e estava tudo pronto. Como temos um munhão no Haas VF2 em que usinei esta peça, realizar esta e outras operações 3+2 foi muito simples. Se você quiser saber mais sobre a Orientação de Ferramenta, você pode ler este post.

Conclusão

O tempo total de usinagem para esta peça foi de cerca de 2 horas, mas todo o processo, que levaria muito mais tempo, foi acelerado por poder usar um acessório de design generativo que poderia ser impresso rapidamente internamente. O CADCAM integrado do Fusion 360 tornou todo o fluxo de trabalho de projeto e fabricação rápido e contínuo, pois foi fácil para mim alternar entre os espaços de trabalho Gerador, Projeto e Fabricação em cada estágio. Se você quiser experimentar, mas ainda não experimentou o software, pode fazer o download de uma avaliação gratuita neste link.

Tecnologia industrial

- Como gerenciar e armazenar dados do projeto com Fusion 360

- Como usar uma máquina de corte a laser?

- Como usar bits de roteador de compressão com sua máquina de roteador CNC?

- Como usinar vidro com quase qualquer roteador CNC?

- Como o Fusion 360 oferece suporte à engenharia simultânea?

- O Gaudio transforma o design do fone de ouvido intra-auricular com o Fusion 360

- Usinagem de 5 eixos com Fusion 360

- Como usar uma luminária projetada de forma generativa para a máquina com o Fusion 360

- Como usar superfícies para usinar geometrias complexas

- Como otimizar o rastreamento de inventário com um software CMMS