Escolhendo o inserto de rosqueamento correto

A produção de conexões roscadas é uma aplicação comum na indústria metalúrgica. A maioria das indústrias metalúrgicas produz peças caracterizadas por roscas externas ou internas, desde pequenos parafusos dentários até grandes juntas de rosca para dutos associados à indústria de petróleo e gás.

Há uma grande variedade de tipos de rosca produzidos em Normas de Tipo de Rosca Nacionais e Internacionais. Os tipos de rosca diferem em forma e dimensão, onde cada padrão define um tipo de rosca específico. Em muitos casos, um padrão tipo rosca caracteriza um requisito específico para um ramo industrial ou principal campo de aplicação. Por exemplo, os padrões de rosca UNJ e MJ estão associados à indústria aeroespacial, e os padrões NPT e BSPT estão associados à indústria de petróleo e gás para tubulações, conectores de tubos e conexões.

As aplicações de torneamento de roscas são um dos métodos mais produtivos e comuns para a produção de roscas em peças rotativas.

O mercado atual de ferramentas de corte intercambiáveis oferece uma ampla variedade de ferramentas e pastilhas para torneamento de roscas. As diferentes geometrias e métodos de fixação das pastilhas são vantajosos e devem ser escolhidos adequadamente para cada aplicação.

Uma aplicação de torneamento de tipo de rosca bem-sucedida depende da seleção da ferramenta de rosqueamento correta. Existem etapas simples para selecionar corretamente uma ferramenta de rosqueamento indexável; primeiro, identifique se a rosca é externa ou interna para a qual escolher uma ferramenta direita ou esquerda.

Após a escolha da direção de alimentação correspondente ao tipo de rosca, a designação da rosca será determinada de acordo com o desenho da peça e aplicação.

Normalmente, a designação da rosca está de acordo com sistemas métricos ou imperiais, dependendo do padrão do tipo de rosca. Na maioria dos casos, a designação da rosca inclui os seguintes parâmetros:

- Classificação padrão

- Discussão de discussão

- Número de partidas

- Diâmetro nominal

- Comprimento da rosca

- Classe de tolerância

No momento em que temos os valores do diâmetro da rosca, do passo da rosca e do número de partidas, podemos calcular o ângulo φ do passo da rosca (Hélice). Este valor será muito importante para as próximas etapas da seleção da bigorna se uma possível solução se referir a pastilhas de assentamento. Para tal ferramenta, o ângulo de avanço encontrado (Hélice) determina a escolha das bigornas.

Além de definir o ângulo de avanço (hélice) correto, a bigorna também suporta a aresta de corte da pastilha e protege a ferramenta em caso de quebra do inserto.

Existem dois tipos de insertos de rosqueamento:perfil completo e perfil parcial. As pastilhas de perfil completo produzem tipos de rosca específicos, ou seja, redondas (Rd) de acordo com DIN 405, British Standard Whitworth (BSW). Pastilhas de perfil parcial requerem uma operação de pré-torneamento precisa.

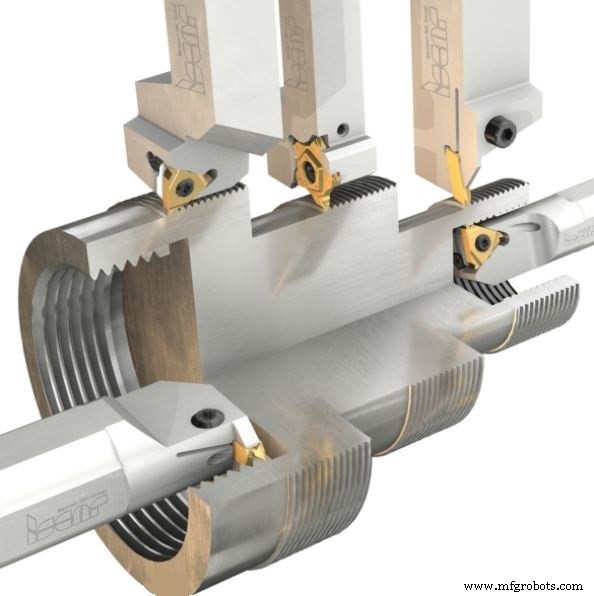

A família de pastilhas laydown da ISCAR oferece uma ampla gama de padrões de tipo de rosca para aplicações internas e externas. As pastilhas de laydown podem ser divididas em 3 tipos principais:

- Tipo G – Pastilhas de serviço geral com defletor para usinagem de vários materiais de engenharia, incluindo a produção de cavacos curtos.

- Tipo M – Pastilhas prensadas sob medida com quebra-cavacos em formato sinterizado para controle eficiente de cavacos. Embora essas pastilhas sejam press-to-size, elas garantem a mesma precisão de rosca que a pastilha tipo G. Ao rosquear em profundidades de corte muito pequenas, a eficiência do quebra-cavacos cai e as pastilhas do tipo M são menos recomendadas.

- tipo B – Pastilhas retificadas periféricas com quebra-cavacos prensado. O controle eficiente de cavacos com aresta de corte afiada é a melhor combinação para materiais de cavacos longos e a primeira escolha para aço inoxidável ISO M. Ao usinar peças pequenas, é benéfico usar pastilhas de arestas vivas com quebra-cavacos para reduzir as forças de corte e, consequentemente, evitar vibrações.

Um dos objetivos mais comuns do usuário da ferramenta é melhorar a produtividade. Portanto, além dos três principais tipos de pastilhas mencionados acima e da subfamília G-type, foi criada uma pastilha multi-dente. O objetivo principal da pastilha multidente é aumentar a produtividade reduzindo o tempo de ciclo. A pastilha multidente está equipada com dois ou três dentes, enquanto cada dente tem um papel diferente. Antes de usar o inserto multidente, é importante garantir que a área da rosca não esteja próxima ao ressalto ou que haja uma ranhura de liberação ampla para completar uma rosca completa ao longo da peça. Além da pastilha de laydown padrão ISO, a ISCAR tem um grupo diversificado de pastilhas de cavidade cativa. As pastilhas de cavidade cativa são divididas em tipos de rosqueamento interno e rosqueamento externo de acordo com sua aplicação. Ao contrário da família de pastilhas de assentamento padrão ISO, os ângulos de incidência já estão retificados.

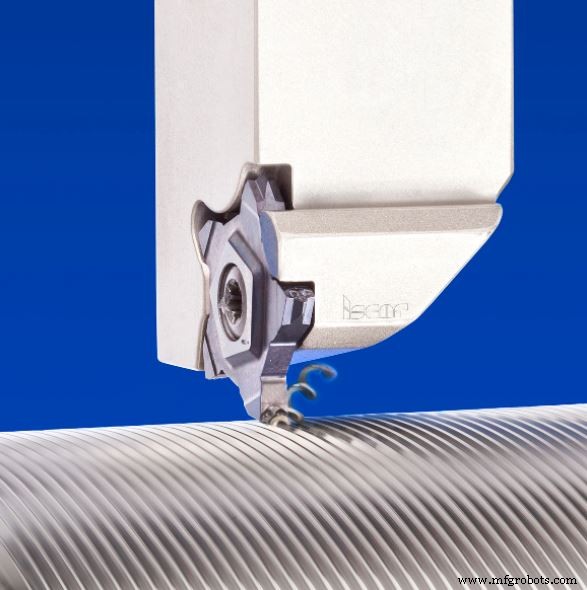

PENTACUT é uma das famílias de pastilhas cativas de sucesso da ISCAR. As pastilhas de rosqueamento PENTACUT têm uma ampla variedade de benefícios:

- 5 arestas de corte e uma solução econômica.

- Equipado com um quebra-cavacos moldado para controle eficiente de cavacos.

- Design robusto para melhores condições e produtividade.

- Subfamília de pastilhas de perfil parcial especialmente projetadas para trabalhar próximo ao ombro com arestas de corte desviadas.

- Para rosqueamento à direita e à esquerda.

- Capacidade de usinar entre paredes.

Garantir a classe de metal duro certa para a aplicação é um passo importante. A seleção da classe tem uma proporção direta com o material da peça, a estabilidade da usinagem e os atributos da aplicação. As recomendações de grau podem ser encontradas no catálogo ISCAR. Lembre-se, escolher a classe certa pode aumentar significativamente a vida útil da pastilha.

A ampla diversidade de pastilhas da ISCAR cobre a maior parte da demanda do mercado por padrões de rosqueamento. Com soluções avançadas para aplicações específicas, a ISCAR pode oferecer soluções sob medida de acordo com qualquer solicitação do cliente.

A vasta experiência da ISCAR com aplicações de rosqueamento trouxe resultados tremendos na indústria metalúrgica.

Apresentado anteriormente nos últimos artigos da ISCAR.

Tecnologia industrial

- Formação de Threads vs Thread Rolling:Qual é a diferença?

- Impressão 3D ou CNC? Escolha do método de fabricação correto

- Escolha da técnica certa para análise de falhas

- Sistemas de soldagem robótica:escolhendo o correto

- Um guia para escolher a transportadora certa, grande ou pequena

- 5 dicas para escolher o sistema de gerenciamento de pedidos certo

- Escolhendo o laser certo

- Escolhendo a mesa de plasma CNC certa

- O significado de escolher o material de fio EDM correto

- Escolhendo o material certo para eletrodos de solda a ponto