Análise de manufatura:o que é, principais casos de uso e benefícios

Com a chegada da Indústria 4.0 e da Internet das Coisas Industrial (IIoT), uma transformação digital está em andamento. A indústria de manufatura está começando a usar análises orientadas por dados de produção em tempo real, não apenas para tomar decisões melhores e mais rápidas, mas também para permitir a automação em toda a organização.

Equipamentos conectados por meio de sensores e dispositivos de borda alimentam grandes volumes de dados para plataformas de análise baseadas em nuvem que podem analisar e entender os dados mais rapidamente do que a percepção humana. Esses dados podem então ser usados para impulsionar a tomada de decisões em tempo real e melhorar significativamente os processos em toda a empresa.

Este artigo explicará o que é análise de manufatura e listará casos de uso para consideração. Também explicará os benefícios e objetivos da análise de manufatura aplicada em qualquer chão de fábrica ou fábrica.

O que é análise de manufatura?

A análise de manufatura é o uso de dados de máquina, operacionais e de sistema para gerenciar e otimizar a produção, incluindo funções-chave como manutenção, qualidade e planejamento. Com dados precisos e em tempo real, os fabricantes podem tomar decisões melhores e mais rápidas.

Os fabricantes usaram dados para melhorar a eficiência e aumentar sua participação de mercado por muitos anos. Mas a mudança mais significativa hoje é como os dados são coletados. Muitas empresas ainda usam métodos tradicionais e fragmentados para captura de dados, com funcionários verificando e registrando manualmente os fatores, preenchendo formulários e anotando históricos de operação e manutenção das máquinas no chão. Infelizmente, esses métodos são altamente imprecisos devido a erros humanos. Eles também são demorados, abertos a vieses e não geram a qualidade de análise necessária para uma tomada de decisão precisa.

Mas com a transformação digital em andamento na fabricação, os dispositivos conectados podem reduzir o trabalho associado à coleta e documentação manual de dados. E como essa tecnologia e software utilizam análises e algoritmos avançados, os insights derivados são em tempo real e muito mais acionáveis.

A coleta automatizada de dados de máquina está impulsionando a próxima geração de análises de manufatura, desbloqueando uma infinidade de casos de uso avançados que vão desde monitoramento e diagnóstico simples até manutenção preditiva e automação de processos.

Na análise de manufatura, a captura de dados que registra eventos pode ser aproveitada para aumentar a utilização do equipamento, reduzir custos, impulsionar a melhoria do processo, reduzir erros humanos e fazê-lo em uma profundidade que revele condições precisas da máquina e tendências na produção.

Principais casos de uso para análise de manufatura

Os dados de produção em tempo real estão mudando drasticamente a indústria de manufatura. Vamos considerar vários casos de uso de análise de manufatura que a conectividade de máquina em tempo real tornou possível na manufatura:

Previsão de falhas e manutenção preventiva

Os programas de manutenção preventiva existem há décadas na fabricação. A ideia é que, por meio de programas baseados no uso ou no tempo, as falhas não planejadas sejam menos prováveis de ocorrer. Ao aplicar a análise, os dados em tempo real podem ser aproveitados para fazer mais do que evitar falhas.

Ele pode prever com alta precisão a probabilidade de uma avaria e o momento em que ela ocorrerá. Isso reduz os custos, permitindo que os técnicos realizem reparos no tempo ideal da máquina e nas peças do estágio. Isso reduz o tempo de inatividade geral e aumenta a produtividade.

Saiba mais sobre análise preditiva na fabricação.

Previsão de demanda e gerenciamento de estoque

A previsão de demanda é fundamental para os fabricantes modernos e o controle completo da cadeia de suprimentos permite um melhor controle de estoque.

Mas o planejamento de demanda pode ser complexo. Com a adição de métodos de ciência de dados, o controle de ponta a ponta da cadeia de suprimentos pode ser usado em conjunto com dados de chão de fábrica em tempo real para gerenciar melhor as compras, o controle de estoque e o transporte. Planos de demanda altamente precisos podem ser gerados para identificar tendências que, de outra forma, passariam despercebidas.

Com uma melhor compreensão de quanto tempo leva para fazer as peças, quanto tempo os trabalhos levarão e os custos e lucros esperados de um determinado trabalho, os fabricantes podem estimar melhor sua necessidade de material para melhorar o planejamento.

Otimização de preço

Os tempos de ciclo desempenham um papel importante na precificação. E conhecer os tempos precisos para a criação de peças e os custos associados permite modelos de custos precisos e estratégias de preços otimizadas. Defini-los muito baixos reduz a lucratividade, enquanto defini-los muito altos pode afetar a demanda. Uma plataforma de análise avançada para fabricação pode apresentar esses dados para garantir que os preços sejam definidos adequadamente. A MachineMetrics pode ajudar os fabricantes a otimizar seus padrões de trabalho para garantir tempos de ciclo precisos.

Análise de garantia

Para muitos fabricantes, o suporte de garantia pode ser um dreno. Muitas vezes, as garantias consistem em uma abordagem de "tamanho único" que é mais geral. Isso permite incerteza e problemas inesperados na equação.

Ao aplicar ciência de dados e capturar informações de garantias ativas em campo, os produtos podem ser aprimorados ou alterados para reduzir falhas e, portanto, custos. Também pode levar a iterações mais informadas para novas linhas de produtos para evitar reclamações de campo de forma proativa.

Robotização

A evolução da IA e dos algoritmos avançados de aprendizado de máquina tornaram o surgimento da robótica quase inevitável. E à medida que esses robôs melhoram, os dados que eles fornecem na execução de suas funções aumentarão.

Ao incluir esses dados em uma poderosa plataforma de análise de manufatura baseada em nuvem, a qualidade pode ser controlada no nível micro. A evolução da robótica também levará a uma melhor construção de máquinas dos fabricantes de máquinas OEM.

Desenvolvimento de produtos

Um processo caro na fabricação é o desenvolvimento de produtos. Para se manterem competitivas, as empresas devem pagar por P&D para criar novas linhas de produtos, melhorar os modelos existentes e desenvolver novos serviços de valor agregado.

Anteriormente, isso era feito por meio de modelagem iterativa excessiva para chegar ao melhor produto. Mas agora, a ciência de dados e a análise avançada de manufatura possibilitam a simulação de grande parte desse processo. Usando "gêmeos digitais" e outros métodos de modelagem, as condições do mundo real podem ser geradas virtualmente para prever o desempenho e reduzir os custos de P&D.

Aplicativos de Visão Computacional

O controle de qualidade automatizado percorreu um longo caminho. Ele evoluiu de sensores de disparo, fios drop e outros dispositivos mecânicos para uma coleção altamente sofisticada de dispositivos ópticos avançados. Ao vincular esses dispositivos à coleta de dados, os sensores podem adicionar dados ao fluxo por meio de aplicativos ópticos, de temperatura e de visão avançada, como detecção térmica e infravermelha, para controlar com precisão as paradas. Isso também permite velocidades mais altas, menos mão-de-obra e o Santo Graal de qualquer fábrica – fabricação "com luzes apagadas".

Gerenciando o risco da cadeia de suprimentos

Assim como os dados provenientes das máquinas de produção, os dados também podem ser capturados de materiais em trânsito e transmitidos diretamente do equipamento do fornecedor para a plataforma de software para ajudar a fornecer visibilidade de ponta a ponta na cadeia de suprimentos.

Usando análises de manufatura, as empresas podem gerenciar suas cadeias de suprimentos em um formato de "torre de controle", direcionando e redirecionando recursos para acelerar ou desacelerar. Eles também podem solicitar suprimentos de backup e estoques de reserva quando uma nova demanda for detectada e acionar fornecedores secundários quando ocorrer uma interrupção.

Benefícios da análise de manufatura

A consciência contextual é fundamental para sistemas de manufatura avançados. A análise de manufatura fornece essa percepção em tempo real. Isso torna as empresas mais competitivas à medida que custo, qualidade, desenvolvimento de produtos e satisfação do cliente são otimizados. A análise de fabricação capacita as empresas a melhorar a produtividade e a lucratividade, aproveitando o fluxo de dados maciço gerado por seus equipamentos de produção. Com ferramentas de visualização intuitivas, painéis, algoritmos de aprendizado de máquina e análises avançadas, insights acionáveis estão disponíveis para gerentes e tomadores de decisão em toda a empresa.

Acreditamos que os benefícios da análise de manufatura se enquadram em três categorias distintas:

Custos reduzidos

Como os processos podem ser otimizados com os insights revelados na análise, o custo pode ser reduzido significativamente. E o crescimento da robótica, bem como a tomada de decisões de máquinas autônomas ou semi-autônomas, reduz o trabalho. O mesmo vale para os programas de manutenção preditiva e prescritiva que comprovadamente reduzem custos e aumentam a produtividade, reduzindo o tempo de inatividade e gerenciando melhor os estoques de peças.

Aumento da receita

Com insights em tempo real disponíveis em produção, gerenciamento de estoque e planejamento de demanda e fornecimento, os fabricantes podem responder rapidamente às mudanças na demanda. Suponha que os dados digam a eles que estão se aproximando da capacidade máxima. Nesse caso, eles podem adicionar horas extras, aumentar a capacidade, alterar processos ou ajustar outros aspectos da produção para responder e manter os prazos de entrega.

Benefícios diversos

Com o aumento dos recursos fornecidos pela análise de manufatura, também existem diversos benefícios. Isso inclui consumo de energia reduzido, protocolos ambientais mais seguros, erros de conformidade reduzidos e maior satisfação do cliente.

Metas da análise de manufatura

A coleta de dados tradicional na fabricação era fragmentada e propensa a erros. Também foi um desafio traduzir dados em ações e tomadas de decisão significativas. As informações estavam atrasadas, incompletas ou continham viés humano não intencional (como arredondamento de contagens de peças ou tempos de inatividade). A análise de manufatura busca desassociar os dados, analisá-los em tempo real e usá-los para permitir decisões melhores e mais rápidas em toda a empresa ou até mesmo automatizar essas decisões por completo.

Ao detectar problemas antes que eles ocorram, os processos de produção podem ser otimizados e a utilização geral do equipamento pode ser significativamente melhorada. Também ajuda a simplificar as cadeias de suprimentos e criar transparência dentro delas. Como a análise de manufatura usa algoritmos avançados de aprendizado de máquina, ela pode ajudar a identificar oportunidades e otimizar processos.

Conforme visto nos casos de uso de análise de fabricação acima, o uso do produto pode ser incluído no novo desenvolvimento de produtos. E juntamente com a tecnologia digital twin e as informações de garantia recebidas, ele pode gerar produtos novos e melhores com taxas de falhas reduzidas e custos de produção mais baixos. Esses mesmos exemplos de casos de uso podem aumentar o rendimento detectando e alertando a equipe rapidamente sobre problemas no nível da máquina. Isso reduz o tempo de inatividade e as taxas de sucata.

Selecionando a solução certa

A área de manufatura está passando por mudanças consideráveis devido ao desenvolvimento de tecnologias que podem coletar dados de produção e aproveitá-los para tomar melhores decisões no dia a dia.

No entanto, ao tomar uma decisão sobre a solução certa para permitir análises no chão de fábrica, os fabricantes devem considerar alguns acessórios de valor-chave. Aqui estão algumas perguntas a serem feitas ao considerar uma solução:

- A solução pode coletar dados de produção em tempo real?

- Qual é a fonte dos dados de produção? Equipamentos, pessoas ou sistemas? Todos os itens acima?

- Os dados são padronizados em um modelo que pode ser facilmente propagado em relatórios prontos para uso, bem como consumido por outros sistemas de gestão (MES, ERP, CMMS)?

- Com que rapidez o software pode fazer com que você valorize? Quais problemas ele resolverá?

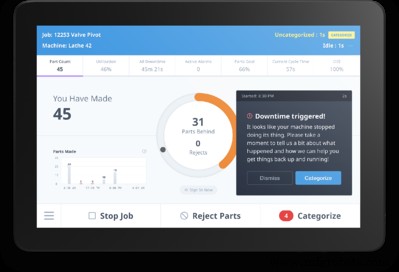

Gostaríamos de apresentá-lo ao software MachineMetrics Manufacturing Analytics. Nossa plataforma permite a coleta autônoma e em tempo real de dados de máquina para relatórios de produção precisos. As partes interessadas em vários níveis da operação podem consumir facilmente relatórios e visualizações prontos para uso para reduzir os tempos de inatividade, identificar gargalos de produção, aumentar a capacidade, rastrear seus KPIs mais importantes e permitir total visibilidade e controle do chão de fábrica.

Saiba mais sobre nossa solução agendando uma demonstração com nossa equipe hoje mesmo.

Tecnologia industrial

- O que é Industrial Edge Computing e como isso beneficia a fabricação?

- Os benefícios da adaptação de IIoT e soluções de análise de dados para EHS

- Principais plataformas de análise de dados de IoT

- O que é manufatura aditiva? - Tipos e funcionamento

- Como a IoT é usada na fabricação:8 casos de uso e tendências futuras

- Manufatura orientada a dados:benefícios, desafios e estratégias

- Análise preditiva na fabricação:casos de uso e benefícios

- Manufatura Inteligente:o que é e seus benefícios

- Microcontrolador PIC18:o que é e como usá-lo

- O que é um designador de referência e como o usamos na montagem?