As 5 revelações mais comuns experimentadas no treinamento do sistema do analisador de processos:uma retrospectiva de 50 anos

As 5 revelações mais comuns experimentadas no treinamento do sistema do analisador de processos

Tony Waters, especialista em sistemas de amostragem, instrutor

Um sistema de amostragem de analisador de processo é um dos sistemas mais desafiadores em sua planta. Não é apenas um desafio projetar, também é um desafio operar com precisão. Se você fizer um pequeno ajuste aqui, pode acabar tendo que fazer um grande ajuste em outro lugar. Não é de admirar que a Swagelok receba tantas boas perguntas e estagiários atenciosos durante nossos cursos de treinamento do sistema de amostragem do analisador de processos (PASS). Nos últimos 50 anos que tenho ensinado, tenho observado alunos experimentando muitas epifanias. Aqui estão os cinco principais momentos “aha” dos meus estagiários do sistema de análise de processos ao longo dos anos:

"O atraso geralmente é maior do que o esperado"

A maioria dos trainees não considera a importância de abordar o atraso de tempo em um sistema de instrumentação analítica e muitas vezes ficam surpresos com o atraso de algumas medições do analisador. O padrão da indústria é de cerca de um minuto para um tempo de resposta – desde a extração de uma amostra até a obtenção de uma leitura. Esse curto período de tempo fornece leituras quase em tempo real das condições do processo, permitindo que você faça ajustes imediatos e minimize o desperdício de produto.

No entanto, em alguns casos, o tempo para obter uma leitura pode ser extenso, mesmo quando o analisador está montado a poucos metros da tomada do processo. Esses atrasos se tornam um problema quando excedem as expectativas do projetista do sistema de amostragem. Uma estimativa imprecisa ou suposição errada sobre atraso de tempo pode resultar em controle de processo inadequado.

A única maneira de reduzir o atraso de tempo é ajustando o design do seu sistema. Fazemos um exercício prático em nossos cursos de treinamento do sistema analisador de processo no qual calculamos o atraso de tempo em um sistema de amostragem típico. No exercício, nosso projeto inicial tem um enorme atraso de mais de cinco horas. Mas depois de fazer algumas modificações rápidas no sistema, reduzimos esse atraso para o padrão da indústria de um minuto. Os formandos ficam maravilhados com este processo e voltam às suas próprias instalações e implementam.

"Minha amostra pode não ser representativa das condições do processo"

O atraso de tempo é um problema crítico para corrigir porque afeta a “representatividade” da leitura da amostra. Em outras palavras, reflete quão representativa é a amostra do fluido na linha de processo no momento em que você obtém a leitura do analisador. Por exemplo, um sistema analisador de processo com atraso de cinco horas ou mais. Se ocorrer uma leitura negativa, o operador do sistema corrigirá o problema de qualidade e acreditará que o problema foi resolvido. No entanto, o operador provavelmente não está ciente de que a leitura atrasou mais de cinco horas. Durante esse tempo, muitos produtos inferiores passaram pelo sistema e podem já ter sido enviados para um cliente.

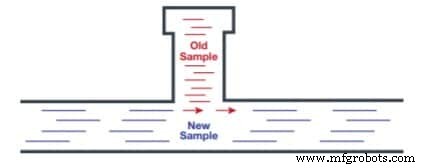

Mesmo quando você coleta uma amostra adequada e limita o atraso de tempo, ela ainda pode se tornar não representativa devido ao design do seu sistema de amostragem. Por exemplo, deadlegs ou espaços mortos no sistema analisador de processo podem prender amostras antigas que podem vazar para a nova, criando uma amostra mista que não corresponde às condições do processo em tempo real.

Sua amostra também pode ficar contaminada devido a vazamentos - não vazamentos do próprio sistema de amostragem, mas vazamentos no sistema do ar ambiente circundante. Por exemplo, o oxigênio pode vazar para um sistema contendo 100% de nitrogênio a 100 psia porque a pressão parcial do oxigênio fora do sistema é maior do que sua pressão parcial dentro do sistema. Esse tipo de vazamento pode ser solucionado aumentando a pressão parcial do sistema de amostragem para evitar a contaminação não intencional do ar ambiente.

"Preciso prestar mais atenção aos meus coalescedores"

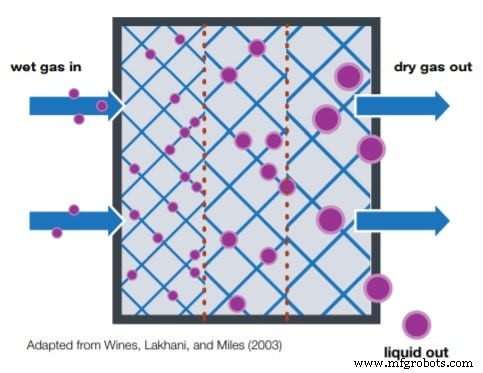

No treinamento de condicionamento de amostras, a maioria dos participantes pensa que um coalescedor é um dispositivo usado para separar e remover líquidos de uma amostra de gás. Embora isso seja parcialmente verdade, essa crença só é precisa para líquidos suspensos em forma de aerossol. O aerossol está presente em muitas amostras de gás porque dispositivos de aceleração como ciclones ou separadores de gravidade são incapazes de separar gotículas de líquido. Um coalescedor instalado no sistema de amostragem permite que as pequenas gotas se juntem e se combinem em grandes gotas que se separam mais facilmente por gravidade.

Os trainees ficam surpresos ao saber que duas condições normalmente tornam um coalescedor ineficaz. Primeiro, o líquido livre (ou seja, líquido que não é aerossol) fluirá através de um coalescedor com quase nenhuma separação devido ao tamanho maciço das gotículas de líquido. Em segundo lugar, quando a taxa de fluxo através de um coalescedor é muito alta, as gotículas finas de aerossol serão empurradas pelos elementos coalescentes e não serão removidas do caminho do fluxo. Ambos os cenários aumentam o potencial de gotículas de aerossol que chegam ao analisador e reduzem a confiabilidade de suas leituras, tornando o coalescedor inútil.

"Vaporizar um líquido pode ser problemático"

Muitos estagiários pensam que vaporizar uma amostra líquida é fácil, mas muita coisa pode dar errado. O objetivo é converter o líquido para um estado de vapor instantaneamente, diminuindo a pressão do líquido rapidamente. No entanto, em vez de transformar toda a amostra em vapor, você pode criar involuntariamente uma amostra fracionada por meio de uma combinação de vaporização e evaporação. Uma vez fracionada, a amostra não é mais adequada para análise.

Nesse cenário, as moléculas de gás mais leves evaporam primeiro e se movem a jusante para o analisador, enquanto as moléculas mais pesadas permanecem na fase líquida. Como resultado, a amostra que chega ao analisador não representa mais com precisão o produto retirado da linha de processo. Ao entender o que ocorre durante a vaporização e aprender mais sobre como gerenciar a vaporização em um sistema analítico, você pode evitar que essa ocorrência aconteça no futuro.

"A condensação pode ser um desafio, mas consertá-la é simples"

A condensação é talvez o problema mais comum com amostras de gás. Os trainees ficam surpresos ao saber com que rapidez os gases esfriam (e com que lentidão os líquidos). No entanto, eles também ficam felizes em saber que é fácil prever quando a condensação ocorrerá e qual a temperatura necessária para impedir que isso aconteça.

Considere um sistema que reduz a pressão de uma amostra de gás em uma estação de campo, que deve estar localizada o mais próximo possível da torneira. Lembre-se, quase todos os gases perdem calor durante uma queda de pressão (um fenômeno conhecido como efeito Joule-Thomson). Se sua queda de pressão for minúscula, você provavelmente poderá usar um regulador simples de redução de pressão sem se preocupar em produzir condensação. No entanto, uma queda significativa da pressão do gás causará condensação devido à perda significativa de calor. Isso é ainda mais provável quando o gás está próximo de sua temperatura de ponto de orvalho.

O projeto do sistema de amostragem do analisador de processos é uma jornada de descoberta ao longo da vida. Sempre há algo novo para descobrir. Depois de 50 anos de experiência com sistemas de amostragem, ainda estou aprendendo sozinho – e até consigo um momento “aha” meu de vez em quando. O treinamento é fundamental para aprimorar suas habilidades e descobrir o que ainda falta aprender. Mesmo quando estiver em campo, você provavelmente experimentará algumas epifanias próprias que podem levar a leituras mais precisas e confiáveis do sistema do analisador de processos para todos.

Sobre o autor

Tony Waters é especialista do setor e consultor da Swagelok. Com mais de 50 anos de experiência com analisadores de processo e seus sistemas de amostragem, ele trabalhou em funções de engenharia e marketing para um fabricante de analisadores, um usuário final e um integrador de sistemas. Ele fundou três empresas para fornecer serviços especializados de análise para as indústrias de processo e é especialista na aplicação de analisadores de processo em refinarias e plantas químicas.

Tecnologia industrial

- Mobius ganha o prêmio de Produto do Ano

- Como obter o máximo do seu sistema de digitalização de depósito

- Os tipos mais comuns de serviços de acabamento para componentes usinados de precisão – Parte 2

- Causas mais comuns de falha do sistema hidráulico

- Os problemas mais comuns no projeto de PCB e sua análise

- As aplicações mais comuns de um286

- Metais mais comuns usados na indústria da aviação

- Qual é o maquinário agrícola mais comum?

- Os 6 tipos mais comuns de processos de usinagem CNC de precisão

- Tipos mais comuns de sistema de transporte