7 dicas para segurança do sistema de fluido

7 dicas para construir sistemas de fluidos industriais mais seguros

Ken Backus, Engenheiro de Campo, América do Norte

Em uma planta industrial ou refinaria, os riscos de segurança potenciais espreitam em cada esquina. Como gerente de fábrica, uma de suas principais responsabilidades é reduzir esses riscos para não apenas garantir a segurança, mas também manter o tempo de atividade e preservar um fluxo de receita constante em suas instalações.

Uma área crítica de foco são os sistemas de fluidos industriais de sua planta. Esses sistemas geralmente transportam fluidos e gases de alta pressão e alta temperatura que podem aumentar as preocupações com a saúde, a segurança e o meio ambiente se algo der errado. A falha do sistema de fluido não é uma opção. Felizmente, seus engenheiros e técnicos podem implementar uma variedade de estratégias para preservar a segurança de seus sistemas de fluidos, principalmente durante o projeto.

1. Nunca misture componentes de fabricantes diferentes

Todos os componentes industriais não são criados iguais. A troca e mistura de componentes feitos por diferentes fabricantes pode resultar em desempenho imprevisível, liberações ambientais, problemas de segurança e aumento de custos. Por exemplo, conexões de meia polegada de diferentes fabricantes podem não ter as mesmas tolerâncias. Combine os dois e você pode introduzir um potencial maior de vazamentos ou até mesmo uma explosão perigosa.

A obtenção de uma vedação à prova de vazamentos que resista a alta pressão, vibração, vácuo e mudanças de temperatura depende de tolerâncias exatas, controle de qualidade meticuloso e princípios de projeto testados ao longo do tempo. Sua melhor aposta é escolher um fornecedor de componentes consistente e confiável com produtos de qualidade fabricados com padrões rigorosos. Usar o mesmo fabricante para todos os componentes do sistema de fluido garantirá a compatibilidade em todas as operações do sistema.

2. Minimize as oportunidades de erro humano

Erros podem ocorrer mesmo dentro das equipes mais bem treinadas. No entanto, há muito que você pode fazer para minimizar o potencial de erro humano seguindo os princípios de design do sistema de fluidos voltados para a segurança. Comece dedicando tempo à rotulagem consistente de componentes. Você pode montar etiquetas detalhadas em seu equipamento e mangueiras para indicar o que acontece dentro desse sistema, permitindo que os operadores façam ajustes cuidadosos. Você também pode codificar as alças, tubos e tubulações por cores em toda a sua fábrica, para que os funcionários possam identificar imediatamente quais tipos de fluidos ou gases estão fluindo através deles, reduzindo a margem para erros.

Outra estratégia útil é instalar componentes adicionais para minimizar o risco de contato acidental de objetos ou pessoas em movimento. Melhor ainda, adicione um bloqueio em uma válvula de processo crítica para evitar a atuação acidental, eliminando as preocupações de segurança.

3. Use componentes ideais para o trabalho

Quando a segurança da planta é sua maior prioridade, raramente vale a pena o risco de tomar uma decisão baseada no preço ao comprar componentes do sistema de fluidos. Você não poderá justificar economias de componentes menores se essa peça levar a um evento de segurança dispendioso.

Em vez disso, confie em marcas com reputação e histórico comprovados em seu aplicativo. A seleção de componentes ideais requer uma compreensão completa das condições do processo. Por exemplo, se o seu sistema de fluido gera uma carga estática, você deseja usar uma mangueira com um núcleo de metal condutor, ou um núcleo de PTFE com negro de fumo, para dissipar a estática em vez de descarregá-la através do núcleo da mangueira. Essa seleção de material ajudará a evitar vazamentos futuros. Além disso, certifique-se de comprar componentes apenas por meio de parceiros confiáveis e canais autorizados, pois o inventário falsificado e abaixo do padrão pode prejudicar as operações do sistema e a segurança geral da planta.

4. Reduza a complexidade sempre que possível

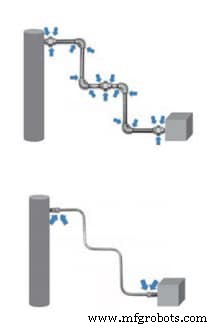

Reduzir a complexidade do sistema de fluidos sempre que possível ajudará você a minimizar possíveis complicações. A simplificação dos sistemas também permite eficiências de manutenção, pois os técnicos podem solucionar problemas com mais facilidade com menos componentes para analisar. Por exemplo, considere mudar os trechos de tubulação para tubos dobráveis para reduzir possíveis pontos de vazamento.

O conjunto de tubos acima tem sete conexões e 17 pontos de vazamento em potencial.

Em comparação, a tubulação abaixo tem apenas duas conexões e quatro pontos de vazamento em potencial.

Além disso, sua equipe pode remover completamente as complexidades das operações do seu sistema, fazendo com que um fornecedor crie conjuntos de sistemas de fluido personalizados para você. Quer um conjunto consista em alguns componentes ou em um painel ou gabinete completo, há espaço para erros ao montar essas peças. Um fornecedor que pode construir repetidamente montagens de alta qualidade, respaldadas por uma garantia, tirará qualquer adivinhação das mãos de sua equipe e proporcionará a tranquilidade de saber que a montagem é à prova de vazamentos.

5. Siga cuidadosamente as instruções do fabricante

A falha em seguir os procedimentos documentados de montagem e desmontagem do sistema de fluido pode parecer um pequeno erro, mas pode levar a grandes consequências. A melhor prática é seguir as etapas de instalação do fabricante para evitar erros comuns, como:

- Conexões de aperto insuficiente, o que cria oportunidades para vazamentos e estouros

- Não garantir que o tubo esteja firmemente apoiado no ombro do corpo do encaixe do tubo antes de apertar

- Falha na verificação adequada dos tubos quanto à ovalização, defeitos ou arranhões que possam comprometer a vedação

- Falha ao verificar extremos de espessura de parede em relação às limitações sugeridas pelos fabricantes de acessórios

- Falha em usar um medidor de inspeção de folga adequado para garantir o encaixe adequado

6. Fator de vibração e movimento em projetos

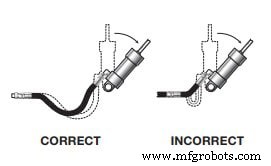

Ao montar um sistema de fluido industrial desenergizado, pode ser fácil esquecer os efeitos da vibração da máquina. Sua equipe precisará levar em conta esse fator em seus projetos de sistema para evitar danos à tubulação ou conexões – potencialmente causando vazamento de componentes. Adicione suportes adequados para garantir que os tubos e conexões não fiquem fatigados durante o uso de alta pressão. Além disso, sua equipe deve permitir uma amplitude de movimento adequada para se mover

, pois o movimento pode sobrecarregar os componentes e os pontos de conexão.

, pois o movimento pode sobrecarregar os componentes e os pontos de conexão. Em alguns casos de vibração intensa, você pode considerar mudar para uma mangueira, que pode absorver melhor a vibração do que a tubulação. Ao usar uma mangueira em uma aplicação de movimento, distribua o movimento em um comprimento suficiente para evitar dobras menores que o raio mínimo de curvatura da mangueira. Uma curva muito pequena pode levar à falha prematura da mangueira. As mangueiras precisam ser substituídas ao longo do tempo, portanto, certifique-se de que a vida útil dos componentes também seja levada em consideração no projeto.

7. Conta para a dureza da tubulação e compatibilidade do material

Para garantir uma conexão de encaixe estanque, é importante que os materiais da tubulação do sistema de fluido sejam compatíveis entre si e tenham a dureza adequada para permanecerem conectados. A tubulação de metal deve ser mais macia do que os componentes de encaixe – prendendo efetivamente o tubo. Por exemplo, evite usar conexões de latão com tubos de aço inoxidável, pois o material da conexão é muito macio para fornecer uma fixação suficiente no tubo.

Embora as etapas acima possam parecer simples, elas geralmente são negligenciadas na maioria das instalações. Garantir que sua equipe mantenha as melhores práticas de projeto e instalação do sistema em mente ajudará as operações da sua planta a permanecerem no caminho certo. Também é uma boa prática oferecer à sua equipe oportunidades de treinamento e cursos de atualização. Tomar as devidas precauções e seguir princípios sólidos de projeto de sistema de fluido pode ajudar a evitar erros dispendiosos e aumentar a segurança da planta a longo prazo.

Tecnologia industrial

- 7 dicas importantes para operações seguras do coletor de pó

- 5 dicas para escolher o sistema de gerenciamento de pedidos certo

- Dicas de segurança para movimentação de máquinas pesadas

- 5 dicas de segurança para preparar equipamentos pesados

- Segurança industrial:4 dicas para garantir a segurança em uma plataforma de petróleo

- Pare! 3 dicas para segurança de guindastes suspensos

- 3 dicas de manutenção de segurança para talhas de corrente de guindaste

- 7 dicas de segurança inteligentes para plataformas offshore

- 9 dicas de segurança eficazes para o local de trabalho industrial

- 3 dicas de segurança para trabalhar com guindastes elétricos