Dicas de projeto térmico para PCBs controlados pelo sistema FPGA

Nos últimos anos tem-se assistido à miniaturização, integridade e modularização de produtos eletrónicos, levando ao aumento da densidade de montagem dos componentes eletrónicos e à diminuição da área efetiva de dissipação térmica. Portanto, o projeto térmico de componentes eletrônicos de alta potência e os problemas de dissipação térmica no nível da placa tornam-se tão predominantes entre os engenheiros eletrônicos. Para o sistema FPGA (field programmable gate array), a dissipação térmica é uma das principais tecnologias que determinam se o chip é capaz de funcionar normalmente. O objetivo do projeto térmico da PCB é diminuir a temperatura dos componentes e da placa através de medidas e métodos adequados para que o sistema funcione sob temperatura adequada. Apesar das inúmeras medidas para dissipar o calor dos PCBs, alguns requisitos devem ser levados em consideração, como custo de dissipação térmica e praticidade. Este artigo apresenta métodos de projeto térmico para PCBs controlados por sistema FPGA com base na análise dos problemas práticos de dissipação térmica para garantir a excelente capacidade de dissipação térmica da placa de controle do sistema FPGA.

Placa de controle do sistema FPGA e problema de dissipação térmica

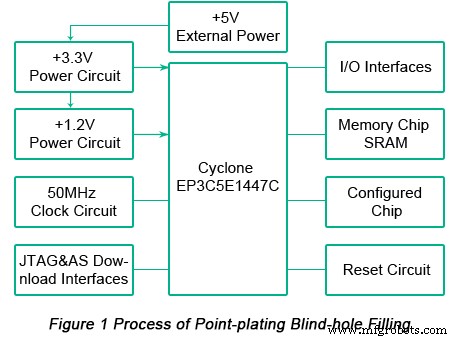

A placa de controle do sistema FPGA usada neste artigo consiste principalmente no chip de controle FPGA (EP3C5E144C7 com pacote QFP da série Cyclone III da Altera ® ), circuitos de alimentação de +3,3V e +1,2V, circuito de clock de 50MHz, circuito de reset, circuito de interface de download JTAG e AS, memória SRAM e interface de E/S. A estrutura da placa de controle do sistema FPGA é exibida na Figura 1 abaixo.

As fontes de calor da PCB controladas pelo sistema FPGA derivam de:

• Numerosos tipos de fontes de alimentação para a placa de controle, como +5V, +3,3V e +1,2V e módulos de potência gerarão grande quantidade de calor ao trabalhar por muito tempo. Módulos de potência normalmente não funcionarão a menos que medidas apropriadas sejam efetivamente tomadas.

• A freqüência de clock do FPGA na placa de controle é de 50MHz com alta densidade de roteamento de PCB. A escalada da integridade do sistema leva a um alto consumo de energia do sistema e as medidas necessárias de dissipação térmica devem ser feitas no chip FPGA.

• O substrato da PCB gera calor por si só. O condutor de cobre está entre os materiais básicos dos PCBs e o circuito condutor de cobre irá gerar calor com a troca de corrente e consumo de energia.

Com base na análise em termos de fontes de calor do sistema de circuito controlado pela placa de controle FPGA, as medidas necessárias para dissipar o calor precisam ser tomadas para a placa de controle FPGA, a fim de aumentar a estabilidade e confiabilidade de todo o sistema.

Design térmico de PCB controlado por chip FPGA

1. Projeto térmico de energia

A placa de controle do sistema FPGA é conectada à alimentação externa de corrente contínua (CC) de +5V, necessária para fornecer uma corrente de mais de 1A. O chip LDO LT1117 (com um pequeno pacote SOT-23 SMD) é escolhido como o módulo de alimentação capaz de transformar a alimentação de +5V DC em tensão de interface de +3,3V VCCIO e +1,2V VCCINT VCORE.

De acordo com a análise acima, dois chips LT1117 são necessários no processo de projeto do circuito de potência para atender aos requisitos de tensão de +3,3V e +1,2V por FPGA. As medidas para dissipar o calor dos módulos de energia no processo de projeto de PCB incluem os seguintes aspectos:

• Para garantir a dissipação térmica rápida do módulo de energia que fornece energia ao chip FPGA, o dissipador de calor deve ser adicionado ao chip LDO quando necessário.

• Uma vez que o módulo de potência gera calor após um longo tempo de trabalho, uma certa distância deve ser mantida entre os módulos de potência adjacentes. A distância entre dois chips LDO LT1117 deve ser mantida em 20mm ou mais.

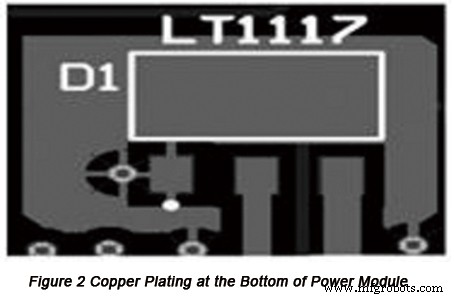

• Para favorecer a dissipação térmica, o revestimento de cobre deve ser realizado independentemente do local do chip LDO LT1117 conforme mostrado na Figura 2.

2. Projeto térmico de furos passantes

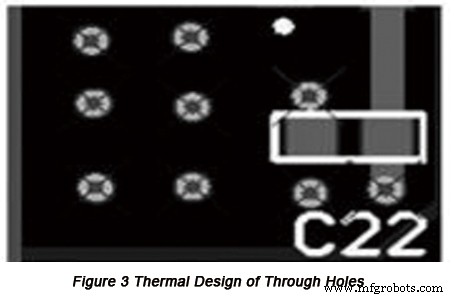

Na parte inferior de componentes com grande produção de calor em PCBs ou próximo a eles devem ser colocadas algumas vias metálicas condutoras. As vias de dissipação térmica são pequenos orifícios que penetram a PCB com um diâmetro na faixa de 0,4 mm a 1 mm e com a distância entre as vias na faixa de 1 mm a 1,2 mm. Através da penetração do PCB, a energia na frente passa rapidamente para outras camadas de dissipação térmica, de modo que os componentes no lado quente do PCB são resfriados instantaneamente e a área de dissipação térmica é aumentada de forma eficaz e a resistência é diminuída. Finalmente, a densidade de potência do PCB pode ser melhorada. O design térmico dos orifícios passantes é exibido na Figura 3 abaixo.

3. Design térmico do chip FPGA

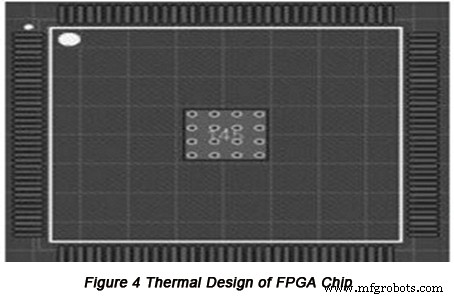

O calor do chip FPGA vem principalmente do consumo de energia dinâmico, como VCORE e consumo de energia de tensão de E/S, consumo de energia produzido pela memória, lógica interna e do sistema e consumo de energia produzido pelo FPGA enquanto controla outros módulos (vídeo, módulos de rádio, por exemplo) . Ao projetar o pacote QFP do chip FPGA, uma folha de cobre é adicionada ao centro do chip FPGA com um tamanho de 4,5 mm x 4,5 mm e várias almofadas de dissipação térmica são projetadas. Dissipador de calor pode ser adicionado quando necessário. O design térmico do chip FPGA é exibido na Figura 4 abaixo.

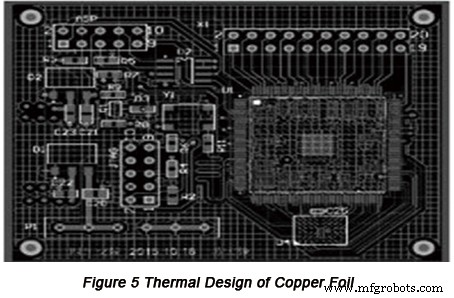

4. Projeto térmico de revestimento de cobre

O revestimento de cobre no PCB pode aumentar a capacidade anti-interferência dos circuitos e promover a dissipação térmica dos PCBs. O design de PCB baseado no Altium Designer Summer 09 geralmente apresenta dois tipos de cobre de revestimento:cobre de revestimento de grande área e cobre de revestimento em forma de grade. O cobre de revestimento em forma de tira de grande área apresenta um defeito que o trabalho de longo prazo do PCB pode levar a muita geração de calor, o que fará com que a folha de cobre em forma de tira se expanda e caia. Portanto, a fim de obter excelente capacidade de dissipação de calor do PCB, o revestimento de cobre deve ser implementado com forma de grade e a conexão entre a rede e a rede de aterramento do circuito para que o efeito de blindagem do sistema e o desempenho da dissipação térmica sejam melhorados. O projeto térmico do revestimento de cobre é exibido na Figura 5 abaixo.

O projeto térmico de placas de circuito está desempenhando um papel fundamental na determinação da estabilidade de trabalho e confiabilidade de PCBs e a determinação em termos de métodos de projeto térmico é a consideração mais importante. Este artigo discute algumas medidas para dissipar o calor do PCB controlado pelo sistema FPGA e o método adequado deve ser escolhido levando em consideração o custo e a praticidade.

Recursos Úteis

• Os Princípios Mais Abrangentes de Projeto Térmico para PCBs

• Considerações de Projeto Térmico de PCB

• Projeto de PCB de Alta Potência em Ambiente de Alta Temperatura

• PCB com Núcleo de Metal um Ideal Solução para problemas térmicos em PCB e PCBA

• Serviço completo de fabricação de PCB da PCBCart - Várias opções de valor agregado

• Serviço avançado de montagem de PCB da PCBCart - Comece a partir de 1 peça

Tecnologia industrial

- ADI mostra tecnologias para cada área de design de sistema embarcado

- Engenharia de projeto para sistemas de geração de usinas de energia

- 5 dicas para design de chapas metálicas

- 6 dicas para otimizar seu projeto para um projeto de fabricação de metal

- Projeto para fabricação de PCBs

- 5 dicas de design para RIM

- 5 dicas para escolher o sistema de gerenciamento de pedidos certo

- 5 dicas para o projeto de circuitos automotivos derrotar a EMI

- Dicas de design para moldagem por injeção

- Diretrizes Importantes de Projeto para Fabricação e Montagem de PCBs - Parte I